某SUV 麦弗逊前悬架客观测试与ADAMS/Car 悬架K&C特性符合性研究

2023-10-23颜松,刘延,华锋

颜 松, 刘 延, 华 锋

(中国汽车工程研究院股份有限公司, 重庆 404100)

0 引言

悬架系统作为汽车底盘行驶系的关键组成元件,其优劣直接决定了汽车的操纵稳定性、 乘坐舒适性等重要的底盘行驶性能。在众多悬架形式中,麦弗逊悬架以其结构简单,质量轻、响应速度快等优点被广泛应用于乘用车前悬架[1]。该类悬架的车轮定位参数(车轮外倾角、车轮前束角、主销内倾角、主销后倾角等)对汽车的直线行驶性能、轮胎磨损和方向盘的回正性都有着重要的影响[2]。

本文基于某SUV 麦弗逊前悬架车轮同向跳动和异向跳动试验工况, 重点分析车轮前束角和车轮外倾角的变化梯度, 并对这2 个车轮定位参数的仿真结果和客观测试结果的符合性进行研究,分析了车辆悬架特性KC 仿真结果和客观测试数据之间的差异及原因, 并对悬架硬点进行了优化。

1 竞品车型麦弗逊前悬架选型要求及优化流程

一般而言, 麦弗逊前悬架竞品车型选择应满足以下要求[3-6]:

(1)市场占有率较高。

(3)悬架结构紧凑、操纵稳定性好。

(4)悬架具备良好的隔音、吸振和减振性能。

(5)悬架具有足够的寿命、刚度和强度、质量轻。

(6)悬架零部件制造成本低,售后维护成本低,轮胎磨损小。

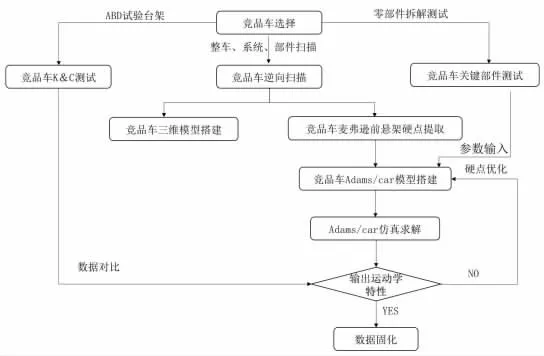

麦弗逊前悬架优化流程如图1 所示。

图1 麦弗逊前悬架优化流程图

2 整车前悬架结构图及主要参数

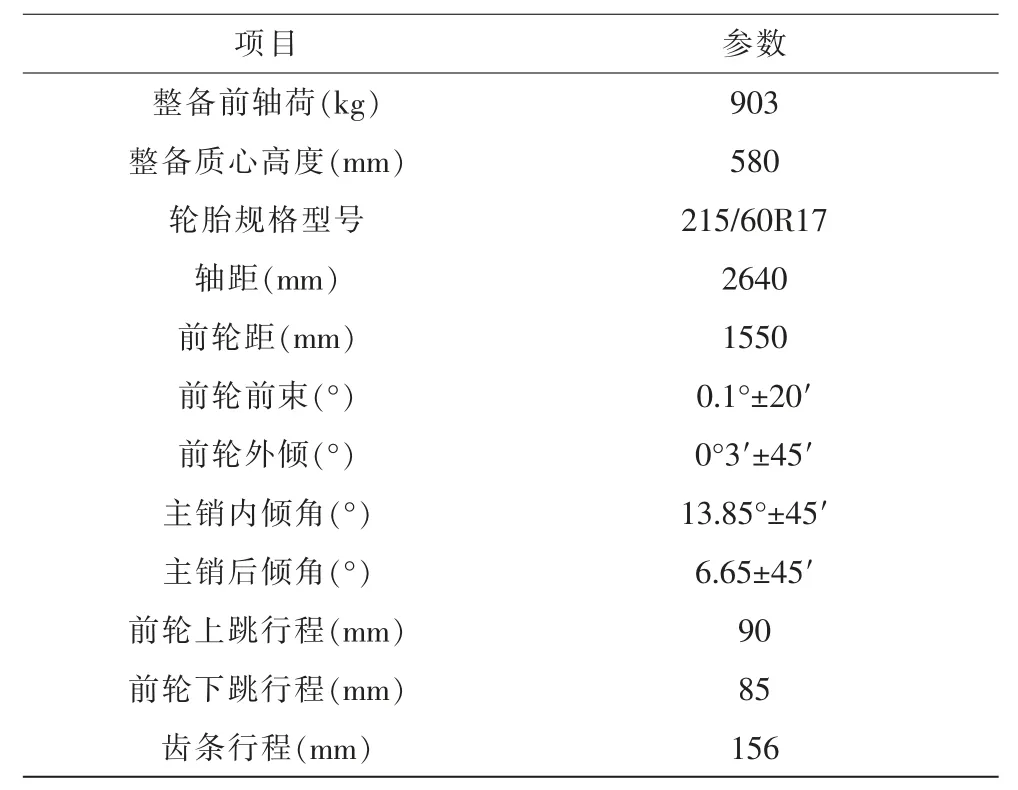

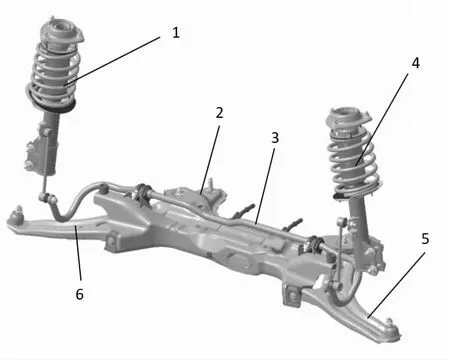

本文研究的某SUV 的麦弗逊前悬架结构图如图2 所示。 整车主要参数、前悬架初始硬点坐标、前悬架关键零部件重量及转动惯量分别见表1~4。

表1 整车主要参数

表4 前悬架关键零部件转动惯量

图2 某SUV 麦弗逊前悬架结构图

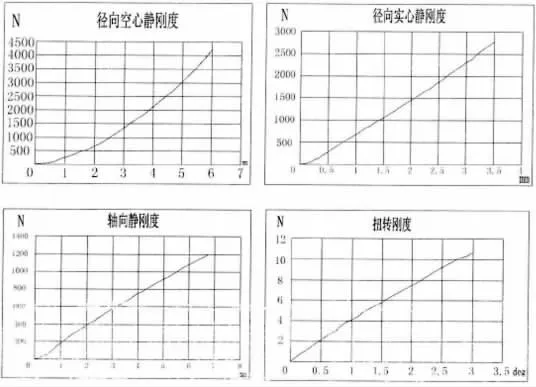

前悬架衬套减振器阻尼参数分别见图3~6。

我们以词汇的学习策略为例,英语中词汇的学习一直是学习者的难点。其实英语单词的构成是有规律的,掌握了构词规律,才可以准确快速地记忆单词。英语单词构词法的核心部分在于词根,词的意义主要是由组成单词的词根体现出来的,通过前缀后缀来改变单词的词性和意义(词根和词缀叫构词语素)。也就是说,单词一般由三部分组成:词根、前缀和后缀。词根决定单词意思,前缀改变单词词义,后缀决定单词词性。

图3 左前下控制臂前衬套阻尼曲线

图4 左前下控制臂后衬套阻尼曲线

图5 左前减振器上胶套阻尼曲线

3 前悬架实测关键K&C 值及合理区间

3.1 左右车轮同向跳动

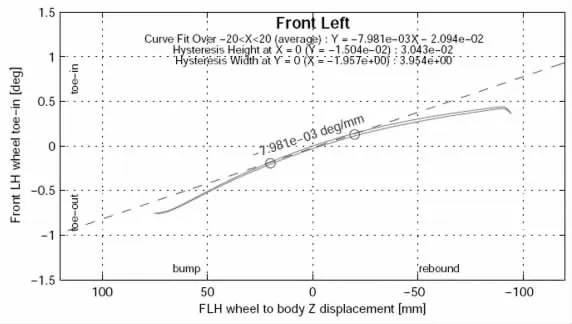

麦弗逊前悬架车轮同向跳动前束变化梯度同类车型合理区间范围在-0.009deg/mm~-0.0003deg/mm 之间。 如图7 所示,该SUV 麦弗逊前悬架左右车轮同向跳动左前束变化梯度为-0.007981deg/mm,在合理区间范围内。

图7 车轮同向跳动左前束变化梯度整车实测曲线图

同类车型麦弗逊前悬架车轮同向跳动外倾变化梯度合理区间范围在-0.016 deg/mm~-0.0005 deg/mm 之间。如图8 所示,该SUV 麦弗逊前悬架车轮同向跳动左外倾变化梯度为-0.005956deg/mm,在合理区间范围内。

图8 车轮同向跳动左外倾变化梯度整车实测曲线图

3.2 左右车轮异向跳动

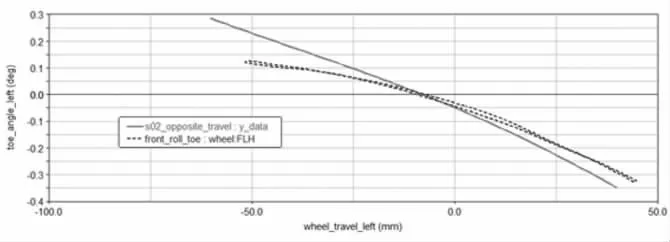

同类车型麦弗逊前悬架侧倾工况前束梯度合理区间范围在-0.03deg/mm~0.08deg/mm 之间。 如图9 所示,该SUV 麦弗逊前悬架侧倾工况左轮前束变化梯度为-0.007088deg/mm,在合理区间范围内。

图9 侧倾工况左轮前束变化梯度整车实测曲线图

同类车型麦弗逊前悬架侧倾工况外倾梯度合理区间范围在-0.9deg/mm~0.5deg/mm 之间。 如图10 所示,该SUV 麦弗逊前悬架侧倾工况左轮外倾变化梯度为0.07561deg/mm,在合理区间范围内。

图10 侧倾工况左轮外倾变化梯度整车实测曲线图

4 前悬架初始硬点ADAMS 多体动力学模型建模及仿真分析

在ADAMS/Car 软件环境中建立初始硬点ADAMS 麦弗逊前悬架模型[7-9],如图11 所示。分别进行平行轮跳试验和异向轮跳加载仿真试验,麦弗逊前悬架仿真曲线图中,实线为初始硬点悬架左边的仿真曲线, 虚线为实车测试K&C 曲线。

图11 初始硬点ADAMS 麦弗逊前悬架模型

4.1 左右车轮平行跳动时悬架的运动特性分析

同向轮跳使左右轮相对平衡位置同时上下运动,在仿真分析时, 车轮跳量设置为-85mm~90mm, 仿真步数为100 步[7],在后处理中根据硬点优化需要,重点分析合理轮跳行程区间±25mm内麦弗逊前悬架车轮前束角和车轮外倾角梯度变化。

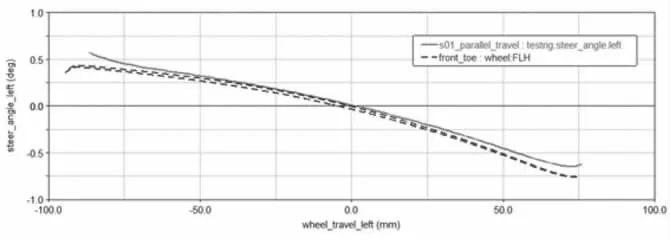

从图12 可以看出,悬架前束随轮跳上行程逐渐减小。当汽车转弯行驶时, 悬架内外侧分别受到拉伸和压缩,悬架前束会产生对应的变化,使前轮形成一定的转角并削弱原来的转向,即会导致前束角随轮跳变化出现不足转向的趋势。此外,轮胎偏磨与前束也有一定关系,车辆行驶过程中,如果前束的变化梯度过大,会影响车辆的直线行驶稳定性,同时增大轮胎与地面间的滚动阻力,加剧轮胎的磨损,因此前束的设计原则是当车轮跳动时,前束的变化量越小越好[10]。 如图12 所示,前束变化梯度为-0.0069deg/mm,在同类车型合理区间范围-0.009deg/mm~-0.0003deg/mm 之内, 和实测前束变化梯度-0.007981deg/mm 相差较小,但是初始硬点仿真曲线和整车实测曲线在±25mm 行程范围内贴合率较低,需要进行硬点优化。

图12 车轮同向跳动左前束变化梯度初始硬点曲线图

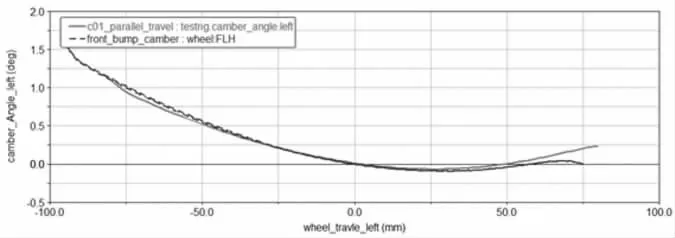

从图13 可以看出,外倾角随车轮上跳逐渐减小。 当车辆转弯行驶时,车身外侧车轮上跳,相对于地面向正外倾角方向变化,从而降低了承载较高一侧轮胎的侧偏性能,内侧车轮则相反。这种特性有利于转向过程中的外倾车轮保持垂直以增加转向附着能力[11]。 同时,车轮上跳及回落时的产生的外倾角变化直接影响汽车的直线行驶稳定性;车辆直行时, 路面的激励使车轮跳动导致其外倾角变化时,会产生横向作用力,因而较大的对地外倾变化会影响车辆直线行驶稳定性。 如图13 所示,外倾角变化梯度为-0.0079deg/mm,在同类车型合理区间范围-0.016deg/mm~-0.0005deg/mm 之内,和实测外倾角变化梯度-0.005956deg/mm相差较小,但是初始硬点仿真曲线和整车实测曲线在±25mm行程范围内贴合率较低,需要进行硬点优化。

图13 车轮同向跳动左外倾变化梯度初始硬点曲线图

4.2 左右车轮异向跳动时悬架的运动特性分析

异向轮跳使左右轮相对平衡位置同时上下运动,在仿真分析时,车轮跳量设为-50mm~50mm。

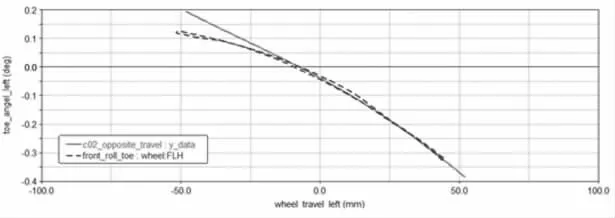

对于左轮,当车辆右转弯行驶时,左右侧车轮会分别受到压缩和伸张,产生正的侧向力,车轮受到的侧向力变大, 导致前束变小, 这种变化趋势会减少汽车转向的程度,右轮类似。 在侧向力作用下车辆具有不足转向趋势,有利于整车的稳态转向。 如图14 所示,前束随车轮上跳逐渐减小,其变化梯度为-0.0061deg/mm,在同类车型合理区间范围-0.03deg/mm~0.08deg/mm 之内, 和实测前束变化梯度-0.007088deg/mm 相差较小,但是初始硬点仿真曲线和整车实测曲线在±25mm 行程范围内贴合率较低,需要进行硬点优化。

图14 车轮异向跳动左前束变化梯度初始硬点曲线图

对于左轮,当车辆右转弯行驶时,会产生正的侧向力,车轮受到的侧向力变大,导致车轮外倾角变大,这种变化趋势会减少汽车转向的程度,右轮类似。即左轮外倾随侧向力加大而增大,而右轮外倾角随侧向力加大而减少[10]。 如图15 所示,外倾角随车轮上跳也逐渐减小,其变化梯度为-0.0105deg/mm, 在同类车型合理区间范围-0.9deg/mm~0.5 deg/mm 之内, 和实测前束变化梯度0.07561deg/mm 偏差较大, 且初始硬点仿真曲线和整车实测曲线在±25mm行程范围内贴合率较低,需要进行硬点优化。

图15 车轮异向跳动左外倾变化梯度初始硬点曲线图

车轮外倾角和前束对汽车的直线行驶稳定性、 转向稳态回正特性和轮胎磨损均有较大的影响, 一般希望悬架前束和悬架外倾变化越小越好。从以上对比可以看出,从多体动力学模型中得到的车轮外倾角和车轮前束角变化和运动学模型中得到结果偏差较大, 且曲线贴合率不高,需要对某初始硬点进行优化。

5 前悬架优化硬点ADAMS 多体动力学分析

基于以上对比分析, 在ADAMS/Insight 模块中对前悬架硬点进行优化,优化后的硬点坐标见表5。

表5 前悬架最终硬点坐标

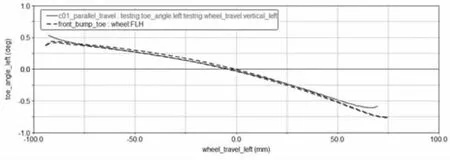

硬点优化后, 左右车轮平行跳动和异向跳动时悬架的运动特性如图16~19 所示。

图16 车轮同向跳动左前束变化梯度优化硬点曲线图

从图16 可以看出,硬点优化后,同向跳动时前束变化梯度为-0.0074deg/mm, 在同类车型合理区间范围-0.009 deg/mm~-0.0003 deg/mm 之内,且和实测前束变化梯度0.007981deg/mm 相差较小,优化硬点仿真曲线和整车实测曲线在±25mm 行程范围内贴合达到95%以上,优化较为合理。

从图17 可以看出,硬点优化后,同向跳动时外倾变化梯度为-0.0052deg/mm,在同类车型合理区间范围-0.016 deg/mm~-0.0005 deg/mm 之内,且和实测外倾变化梯度0.005956deg/mm 相差较小,优化硬点仿真曲线和整车实测曲线在±25mm 行程范围内贴合达到95%以上,优化较为合理。

图17 车轮同向跳动左外倾变化梯度初始硬点曲线图

从图18 可以看出,硬点优化后,异响跳动时前束变化梯度为0.0068deg/mm,在同类车型合理区间范围-0.03deg/mm~0.08 deg/mm 之内,和实测值0.007088deg/mm相差较小,优化后硬点仿真曲线和整车实测曲线在±25mm行程范围内贴合达到95%以上,优化较为合理。

图18 车轮异向跳动左前束变化梯度优化硬点曲线图

从图19 可以看出,硬件优化后,异向跳动时外倾变化梯度为0.068deg/mm,在同类车型合理区间范围-0.9deg/mm~0.5deg/mm 之内,和实测前束变化梯度0.07561deg/mm 偏差较小, 优化后硬点仿真曲线和整车实测曲线在±25mm行程范围内贴合达到95%以上,优化较为合理。

图19 车轮异向跳动左外倾变化梯度优化硬点曲线图

6 结束语

本文重点对悬架系统KC 仿真结果和客观测试结果的符合性进行了研究, 分析了车辆悬架特性KC 仿真结果和客观测试数据之间的差异及原因, 在ADAMS/Car 软件环境中建立初始硬点麦弗逊前悬架模型并进行优化,硬点优化后的仿真分析结果和竞品车实测曲线贴合度达到95%以上,且变化梯度处于较为合理的目标区间,优化较为合理,对拓展车型开发操纵稳定性数学模型提供了可靠的理论依据以保证模型能够准确的预测汽车的动力学性能,从而有利于减少整车试验,缩短前悬架的开发周期。