催化裂化装置完全再生改造的工业实践

2023-10-23王峰战友亮邓鲁宁王佳宁赵娜

王峰 战友亮 邓鲁宁 王佳宁 赵娜

(1.中国石油大港石化公司第三联合车间;2.中国石油大港油田公司井下作业公司;3.中国石油集团渤海钻探工程有限公司井下技术服务分公司;4.中国石油北京项目管理公司天津设计院)

催化裂化是炼油工业中最重要的一种二次加工工艺,是重油轻质化和改质的重要手段之一。该工艺可提高优质的汽油和低碳烯烃的产出率,在减油增化中起着举足轻重的作用。催化裂化按照再生工艺特点分为完全再生和不完全再生两种工艺。其中,完全再生工艺可提升催化剂活性, 降低催化剂单耗[1]。同时由于环保要求的日益严格,挥发性有机物在完全再生工艺中充分燃烧,增加烟气脱硝措施后,可大幅降低再生烟气中污染物,实现达标排放[2]。

中国石油大港石化公司140×104t/a 催化裂化装置由中国石化工程建设有限公司(原中国石化集团北京设计院)设计,1996 年10 月建成投产,采用反应再生高低并列、两段再生工艺,后部设高温取热炉。主要加工大港原油的减压蜡油、常压渣油和焦化蜡油,装置投产至今已进行过多次技术改造,目前加工规模为140×104t/a。

140×104t/a 催化裂化装置反应系统在2000 年进行了改造,沉降器提升管出口快分采用UOP 公司“VSS+单级旋分”型式。2017 年,对装置进行了高温取热炉安全隐患治理,增加了前置炉,高炉取热能力提升,爆管风险解除。改造后,烟气中CO 含量虽大幅降低,但混合烟气中仍有近2%(体积分数,下同)的CO 未能燃烧,有着进一步降低的空间。实现CO 的完全燃烧,需要解决的主要问题是提高系统过剩氧,增加装置主风量,要全面考虑装置尤其是第二再生器的负荷。为此,委托中国石化工程建设有限公司进行可行性研究,结合其他同类型装置改造经验,确定了通过第二再生器扩容,实现完全再生的技术改造方案。2021 年4 月装置大修期间,实施了第二再生器扩容改造。主要目的是将第二再生器的主风流量由原来30 000 Nm3/h 提高到41 000 Nm3/h,氧含量控制在2%~4%, CO 实现完全燃烧,最终由不完全再生装置改造成为完全再生装置。根据计划,同时对装置进行了MIP-CGP 技术改造[3]。

1 改造前试验

为确保改造成功,在装置停工前进行了工业试验。试验的主要目的有三个:

第一是现有条件下是否能实现完全再生,通过化验分析外排烟气组分的变化情况,检查能否烧净催化烟气中的CO。

第二是使设计工况符合第二再生器操作条件。

第三是考察在设计烧焦用风总量下,轴流风机、增压机的运行情况,其负荷及相关参数能否满足后续的改造要求。

整个第二再生器改造试验方案的原则是保证在试验过程中装置波动最小,不影响正常生产。

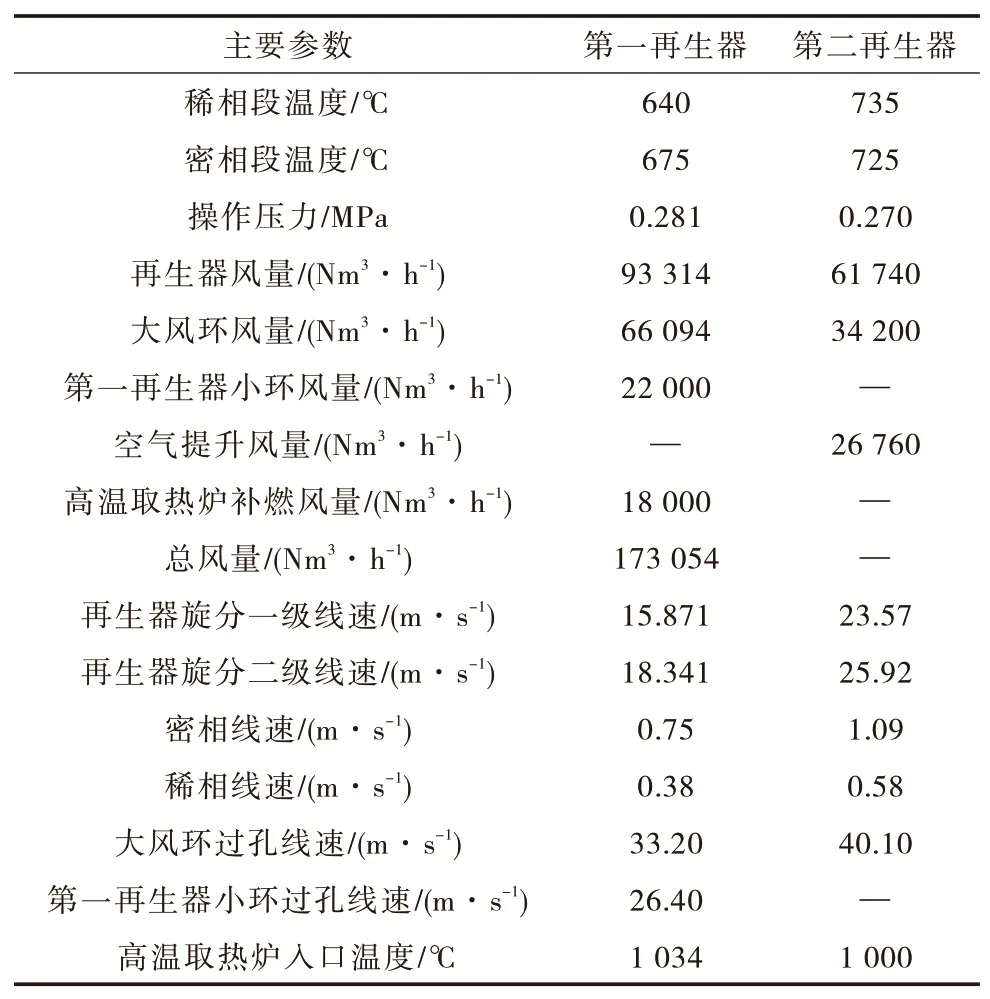

试验过程为:通过提高第二再生器风量,降低第一再生器风量,同时在高温取热炉入口补充一部分主风量,烧净混合烟气中的CO。在试验过程中,适度降低装置加工量,保证第二再生器二级旋风分离器线速不超过26 m/s,第三级旋风分离器线速不超过32 m/s,高温取热炉入口温度不超过1 050 ℃,同时兼顾轴流风机、增压机的工况。试验时长控制在8 h 之内,试验期间进行了相关数据采集和采样化验分析。试验工况主要参数见表1。

表1 试验工况主要参数Tab.1 Main parameters of test conditions

通过工业试验,调整优化各相关参数,当混合烟气中的过剩氧含量提高到1.4%时,CO 含量为0,初步实现了预期目的。通过降低第一再生器的风量,调整高温取热炉补燃风量,合理配比风量,可提高第二再生器风量至41 000 Nm3/h,轴流风机的工况能够满足要求,增压机在风量38 000 Nm3/h、压力0.42 MPa 工况下运行平稳,增压机电动机电流仍小于额定电流(91.4 A)。在改造设计工况下,关键操作指标密相、稀相、旋风分离器线速等在高质量运行范围之内,催化剂循化流化、两器压力平衡正常。同时高温取热炉入口温度实现1 000 ℃左右灵敏控制,调节更为平稳。即第二再生器进行扩容改造后,可以实现混合烟气的完全燃烧,回收CO全部化学能,最终达到降低整个催化裂化装置能耗的目的[4]。

2 扩容改造

2.1 改造内容

针对目前140×104t/a 催化裂化装置运行中外排烟气CO 不能完全燃烧的问题,2021 年4 月,在装置大修期间进行了技术改造,主要改造内容如下:

1)第二再生器(C-2103)整体更换;第二再生器裙座直径ϕ4 480 mm 不变(利用原基础框架),将原设计的ϕ6 400 mm/ϕ4 480 mm×10 254 mm(T/T) 更换为ϕ6 640 mm/ϕ5 800 mm/ϕ4 480 mm ×24 000 mm(T/T);裙座直径由ϕ4 480 mm 经过渡段增加至ϕ5 800 mm , 稀相直径由ϕ6 400 mm改为ϕ6 640 mm ,稀相沉降高度增加。由于扩径和增加高度,第二再生器重量增加,为减轻第二再生器重量,降低原基础承重。将现有第二再生器3 组两级外旋改为3 组两级BY 型内旋,设置内集气室;在更换第二再生器的同时,取消了第二再生器的溢流斗,还将再生剂冷却器拆除,改造为再生剂脱气罐。

2)第一再生器、第二再生器烟气混合燃烧烟道因第二再生器整体更换,更换第二再生器出口烟道(ϕ1 240 mm /ϕ1 000 mm),更换原曲管压力平衡膨胀节。

3) 第二再生器上连接的管道及仪表一次阀、设备平台需要重新规划设计。原再生器冷却器抬高,相关平台需要调整,管道及仪表一次阀要重新铺设。

4)仪表控制回路及指示回路不变,设备及相关工艺管线上现场仪表利旧,设备上温度元件(热电偶等)更换,增加及更换现场仪表安装材料。

5)利用原反应再生构架,并对第二再生器构架进行局部改造。

6) 第二再生器改造后,由于烧焦强度提高,外排烟气中NOx 浓度约为400 mg/Nm3,不能满足目前小于或等于100 mg/Nm3的国家排放标准要求,因此要配合新增烟气脱硝设施[5],烟气脱硝适合采用选择性催化还原法(SCR)[6]。

2.2 改造过程

再生器分段施工。为了加快施工进度,保证施工任务按时完成,装置停产前完成新第二再生器分段预制工作,达到吊装条件[7]。根据现场吊装环境及吊车吊装作业能力,新第二再生器分两段预制组对吊装。第二再生器上段吊装前应将封头、3 组旋风分离器、筒节组对焊接完成,衬里(下端口预留1 000 mm)、平台及劳动保护设施安装完成;第二再生器下段吊装前应将主风分布环、分配器、筒节组对焊接完成,衬里(上端口预留1 400 mm)、平台及劳动保护设施安装完成,料腿、翼阀放置筒体内部固定好[8]。根据现场安装方案,把第二再生器壳体分三大段预制,第二再生器三段安装示意图见图1,第二再生器分段情况见表2。

图1 第二再生器三段安装示意图Fig.1 Installation diagram of the third section of the second regenerator

表2 第二再生器分段情况Tab.2 Sectioning of the second regenerator

3 改造效果

3.1 再生器运行情况

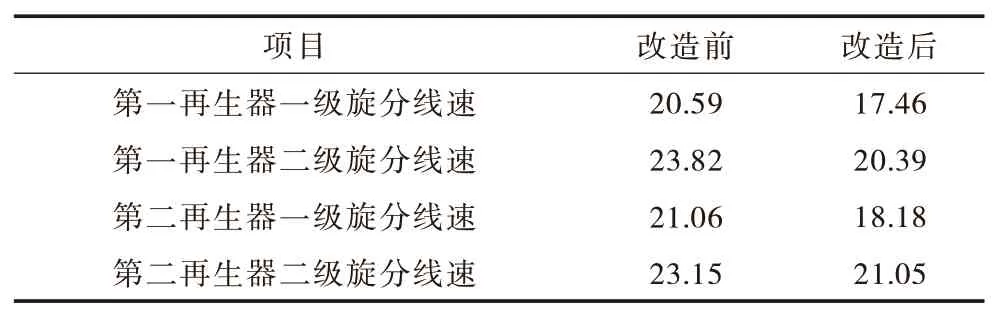

改造后,进行了旋分线速计算与空白标定对比分析,再生器各级旋分线速对比见表3。可以看出,改造后各级旋分线速均有下降。主要原因是第二再生器扩容改造后,提高了第二再生器烧焦比例,第一再生器风量降低、第二再生器主风流量增加,导致第一再生器旋分线速降低;第二再生器虽然风量增加,但第二再生器加高加大,旋分重新设计更换,旋分线速没有增加且有所降低。由于各级旋分线速均有下降,说明改造后装置操作弹性增大,可靠性提高,有利于装置的长周期运行[9]。

表3 再生器各级旋分线速对比Tab.3 Comparison of spinning line speed of regenerator at each stagem/s

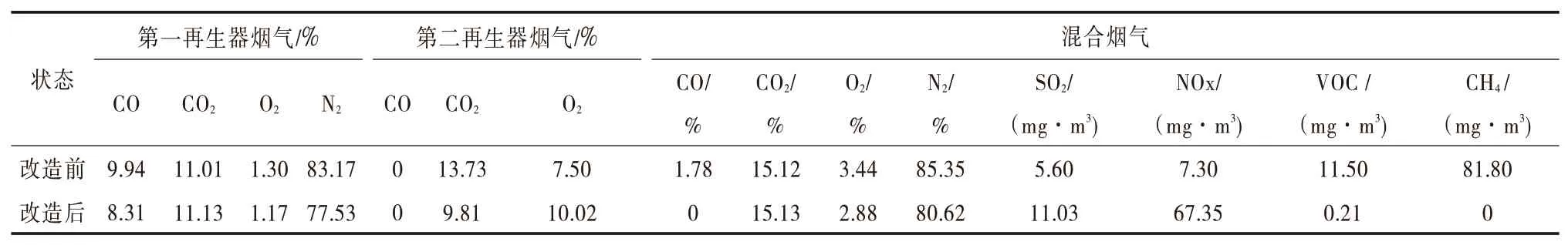

3.2 改造后烟气中CO 含量分析

改造前后第一再生器烟气、第二再生器烟气及混合烟气对比见表4。改造后第一再生器烟气CO 含量下降1.63%,第二再生器氧含量增加2.52%,混合烟气中CO 含量为0。在富氧条件下,CH4及非CH4总烃充分燃烧,外排烟气中VOCs 接近0,体现了完全再生在外排烟气达标方面的优势。但是完全再生过程中,生成的NOx 增加,配合第二再生器扩容改造,在过热器中增加了脱硝段,标定时脱硝效果良好,外排烟气中NOx控制在80 mg/Nm3的减排指标以下[10-11]。

表4 改造前后第一再生器烟气、第二再生器烟气及混合烟气对比Tab.4 Comparison of the first regenerator flue gas,the second regenerator flue gas and mix flue gas before and after reconstruction

3.3 装置运行情况

第二再生器改造后,由于再生温度、反应温度、再生烟气温度平稳,高温取热炉入口温度可稳定控制在1 000 ℃以内,高温取热炉的炉管风险降低,安全性大幅提高。再生剂冷却器取消改为脱气罐,提高了油气与再生剂催化剂混合温度,改善了产品分布,提高了液化气收率。改造前第二再生器密相床层径向温差最大约10 ℃,由于第二再生器扩容改造时对密相床层增加了分布格栅,使床层流化更加均匀稳定,第二再生器密相床层径向温差小于1 ℃,流化质量进一步提高。随着第二再生器扩容改造后,第二再生器烧焦比例由22.9%增加至25.5%,装置已从不完全再生工艺转变为完全再生工艺[12-16]。

3.4 装置综合能耗

140×104t/a 催化裂化装置第二再生器扩容改造后,烟气实现了完全燃烧,CO 化学能充分回收。通过标定数据对比,改造后装置总能耗降低7.86 kJ/kg,但是由于耗风量增加,烟气总量增加,三旋双动的开度增加;同时过热器增加脱硝段,烟机出口背压增加约3.34 kPa,均使得烟机做功减少,轴流风机耗电增加,装置电耗增加6.23 kJ/kg。

4 结论

1)140×104t/a 催化裂化装置第二再生器的扩容改造效果明显,第二再生器烧焦比例提高,外排烟气中CO 含量和VOCs 降为0,烟气实现了完全燃烧,热量可充分回收,装置能耗降低。

2)第二再生器扩容改造后,催化剂床层流化均匀稳定,密相床径向温差减小,流化质量明显提升;高温取热炉入口温度操作平稳,安全性提高。

3) 此次改造的成功,保留了两段再生工艺,具有降低催化剂水热失活的优点,还为不完全再生装置改造成完全再生装置提供了可借鉴经验。