汽车车身涂装套色工艺的应用

2023-10-21曹晓星施金江上汽大众汽车有限公司上海201805

曹晓星,施金江 (上汽大众汽车有限公司,上海 201805)

0 引言

随着中国经济的高速发展以及人民消费水平的不断提高,汽车的消费量也在不断上升。同时,人们对汽车外观质量的要求也越来越高,这就促使汽车行业向着多元化方向发展,车身色彩设计日趋多样,套色车也就越来越多。套色车能展现更多彩的时尚特色,更好地满足用户个性化需求。但大多数主机厂喷涂车间套色车的生产都是和普通车放在同一条生产线中进行,没有特殊套色线,一般都要经过改造和回面漆线二次喷涂生产,这样就没有制造成本方面的优势,造成车间生产效率降低、单车生产成本增加、能耗升高、危废排放量增大,产能损失大等问题。为了实现降本增效、提高产能等目标,采用一次面漆套色工艺,以达到良好的汽车外观质量要求。下面对车身涂装套色工艺的应用进行探讨,旨在通过研究总结出当前车身涂装套色艺在实施过程中存在的问题,进而提出可行性的解决方案[1]。

1 汽车车身涂装套色工艺与典型式样

1.1 汽车车身涂装套色工艺

目前我国汽车车身的传统涂装套色工艺路线有两种:第一种是两次通过面漆线。该套色工艺又分为两种方式:1)先进行整车车身喷漆,然后再对汽车顶盖进行喷漆;2)先喷顶盖,再喷涂除顶盖外的整车车身。第二种是额外设立面漆小线来进行套色喷涂。这两种生产工艺路线都有各自的优势与不足,主机厂需要根据涂装车间实际情况,选择最优化的套色车身生产工艺路线。表1 是两种汽车车身传统涂装套色工艺路线的对比[2]。

表1 两种汽车车身传统涂装套色工艺路线的对比Table 1 The comparison of two traditional painting process routes of automobile body

1.2 汽车车身涂装套色典型式样

(1)车顶和车身双色搭配。代表车型有斯柯达Rapid、奥迪A7。

(2)A 柱、B 柱、C 柱与车身双色搭配。相较于车身,A 柱、B 柱、C 柱中的一个或多个被喷涂不同的颜色,代表车型奥迪Q5 etron。

(3)以车身水平腰线为界双色搭配,代表车型大众桑塔纳。

(4)以车身垂直或者倾斜分界双色搭配。车身以垂直或者斜线的直线或曲线来划分,车身前后部分都喷涂了不同颜色。

2 车身涂装套色工艺的开发及应用流程

2.1 车身涂装套色工艺的开发要点

2.1.1 车身涂装套色的一般工艺流程

车身涂装套色的一般工艺流程:喷涂第一道色漆与清漆→第一道色漆和清漆烘烤→分色遮蔽(分色胶带+遮蔽胶带+固定胶带)→去遮蔽,分色界面修饰→第二道色漆和清漆烘烤→喷涂第二道色漆和清漆。

2.1.2 车身涂装套色常用的物料及工具

通常情况下,车身涂装套色常用的物料与工具主要包括车身涂装套色用精细分色胶带、遮蔽膜、自粘性遮蔽薄膜、固定胶带、仿形遮蔽膜、仿形模切片等。

2.2 车身涂装套色的主要工艺要点

2.2.1 分色界面的设计

分色界面的设计不仅决定了整车的美观度,而且还决定了生产施工的难度及成本的消耗。国内大部分车企都采用传统的“一板一色”方式来完成车身表面的双色涂装工作,尽量在同一块钢板上保持相同色块,分色线位于不同钢板交界处。与此同时,为了满足双色设计的效果,在套色遮蔽操作过程中,可能会涉及车身部件拆卸、安装等一些复杂且难度较大的工作。复杂的操作方式不利于控制工艺和质量稳定,在双色界面设计时应尽量避免。

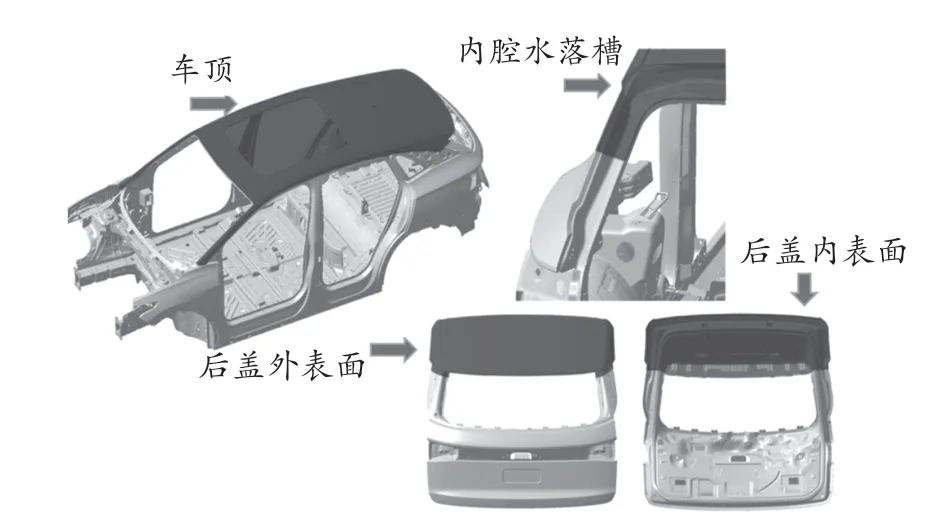

以上汽大众ID4.X 为例说明分色界面的设计的重要性。ID4.X 最初在后盖及内腔落水槽附近的分色设计如图1 所示。车顶、后盖外表面均采用套色工艺(黑色);内腔落水槽及后盖内侧均有部分套色区域需要喷涂黑漆。这种造型的设计比较复杂:在第一遍喷涂完成主色之后,必须要对整车内外表面进行薄膜遮蔽保护;第二次进喷房时因为内腔落水槽有黑色要求,所以不仅外表机器人需要喷涂,而且内腔机器人也需要喷涂。操作时间、喷涂材料以及遮蔽材料都有比较大的浪费,同时由于操作复杂,容易产生遮蔽不良等缺陷。

图1 套色区域示意图Figure 1 Schematic diagram of color regions

经过与市场部、造型设计部,质保部等沟通协调后,对套色区域进行了更改。将分色界面设定在车顶及后盖转角处5 mm 附近,见图2。更改套色区域后既能保证外表车顶和后盖依然是黑色,客户视觉效果不变,又能减少机器人内腔喷涂步骤,减少员工操作难度和操作时间,节省遮蔽材料和油漆消耗。由此可见分色界面的设计在套色工艺中十分重要。

图2 套色区域更改前后比较Figure 2 Comparison of two-color painting area before and after the change

2.2.2 车身涂装套色工艺方案的选择

车身涂装套色工艺方案一般分为两种:

(1)一道色漆喷涂车身→遮蔽车身→二道色漆喷涂车顶→去除遮蔽。

(2)窗框下车身大面遮蔽(非必需)→一道色漆喷涂车顶→去除车身遮蔽(非必需)→车顶遮蔽→两道色漆喷涂车身→去除车顶遮蔽。

表2 为两种车身涂装套色工艺方案对比。

表2 两种车身涂装套色工艺方案对比Table 2 Comparison of two kinds of two-color painting process schemes for automobile body

由表2 可见,从工艺流程、质量稳定性方面来看,方案1 更有优势;而相对来说,方案2 在遮蔽物料、人工工时方面更有优势,但因为第一次喷涂可能会对未遮蔽的部位造成漆雾影响,会有不稳定的质量隐患。因此,在实际车身涂装套色工艺应用中还要结合具体情况来定。

2.3 车身涂装套色遮蔽材料的选择

车色涂装套色工艺中应选用适当的套色遮蔽材料。确定全部套色工艺参数及车身分色界面设计后,整车企业将与专业遮蔽材料供应商一起挑选或研发遮蔽材料,并进行认证、试装,验证遮蔽材料是否符合规范,这是因为遮蔽材料关系着整车在喷涂过程中的质量稳定性及安全性。通常情况下,应充分考虑分色线准确均匀、第一次喷漆颜色无污染、遮蔽材料与油漆附着力好、揭除无撕裂、无残胶、油漆表面无痕迹、能承受高温、有较强抗撕裂性能、与油漆兼容性好、操作简便、满足节拍要求等因素。

3 车身涂装套色技术实施存在的问题

3.1 人员操作不规范

涂装套色过程中遮蔽的具体操作是需要人工来完成的,对操作工操作的熟练度和一致性等提出了很高的要求。若操作工遮蔽操作不规范或责任心不强则易造成分色界面的不准确,车身漆膜刮伤等问题,还会导致产能降低或资源消耗过高等问题。因此为了提高生产效率,需要加强管理,制定严格的操作规程。

为了尽可能地减少人工操作对套色质量与产能的影响,套色遮蔽材料应采用特殊遮蔽膜及膜切片,和专用定位工具、工装等;各类遮蔽材料都要有明显标识,以达到一目了然、通俗易懂的目的;物料的折叠方式应方便现场拿取;遮蔽材料和漆面的接触部位要确保松软,没有棱角,以免破坏漆面。

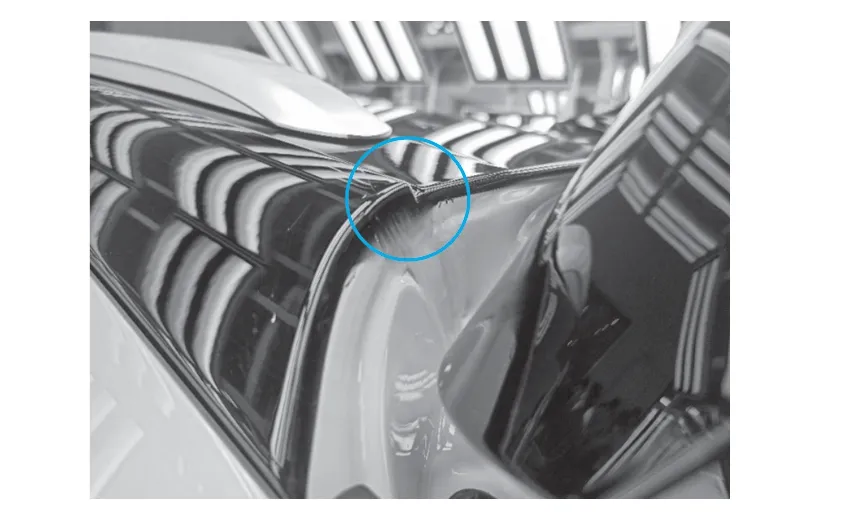

3.2 分色界面的质量问题

车体的分色界面最容易产生质量问题,如锯齿、毛刺、模糊、渗漆、漆花、少漆、缺漆等。为了避免这些问题,关键在于分色接触面的设计和选用合适的分色胶带。一是分色板的设计。在分色板上,尽量选一个边缘清晰,没有暴露的地方,避免尖锐的角度和边缘的凸起;二是选用合适的分色胶带。保证分色胶带的精度、一致性,与漆面匹配好,附着力强,烘烤后没有胶转移,也不容易去除,在分色胶带清除过程中没有锯齿、毛刺、渗漆和胶残留的现象。图3 是分色界面产生漆花。

图3 分色界面产生漆花Figure 3 Lacquer flowers on the color separation interface

3.3 漆雾飞散

漆雾飞散是指在车身涂装时,漆雾会从汽车的孔和缝中吹入,造成污染。所以,在进行第二道色漆的喷涂时,需要将车窗、天窗、天线口、门把手安装孔、门槛等部位进行遮挡,防止漆雾对车身的第一道色漆以及车身的内部产生污染。

3.4 遮蔽材料造成的污染

遮蔽材料所造成的污染主要是由于胶的转移、遮蔽材料本身油污造成了对车身的污染,从而产生漆面颗粒、纤维、缩孔、残胶等缺陷。所以,应预先对胶片的耐热性和胶体转化性进行测试,另外从采购、生产、包装、贮存、运输、物流等各方面,对屏蔽材料加以控制,确保清洁可靠。在整车涂装的施工现场,必须加强管理,避免二次污染。图4 是由遮蔽材料造成的污染缩孔。

图4 遮蔽材料污染引起的缩孔Figure 4 Shrinkage caused by pollution of shielding material

4 车身涂装套色工艺的发展趋势

4.1 独立的套色喷涂线

大部分主机厂喷涂车间在套色车的实际生产过程中,由于原有工艺设计没有专用的套色线,通常需要改造并进行回线二次喷涂生产,导致生产效率相对较低、生产成本相对较高,产生了套色车需求量高和总产量低的双重矛盾。因此,在高套色率的涂料生产线上建立一个单独的套色线具有非常重要的意义,这样会获得较好的产能平衡和较低的运行成本。

4.2 贴膜技术

目前,越来越多的OEM(原始设备制造商)整车厂在A 柱、B 柱、C 柱、车门、窗框、顶盖等部位都使用了贴膜方式,以达到贴膜区域和车身的双色效果。与套色法相比,贴膜技术的施工过程较为简单,可以在车身涂装完成后进行。但是在开模和贴膜施工过程中,对操作人员的技术有较高的要求,施工后还需要对膜进行保护,防止刮花。

4.3 无过喷技术

德国某喷涂设备公司研发的无过喷技术是一项可以分开操控各个喷头实施非雾化喷涂工作的全新技艺。它通过软件和3D 数模离线计算生成喷涂轨迹,由多个机器人同时开展在线喷涂,可以直接在第一道色漆层上进行第二道色漆喷涂,并且一次性烘干。目前该技术已有初步应用于外表面的大面喷涂,但内表面喷涂还在持续研究和优化中。

5 结语

如今的中国已经成为全球最大的汽车产销国,随着消费者对汽车外观的个性化需求的提升,车身颜色也变得更加丰富,这就需要汽车车身涂装套色工艺。针对车身涂装套色技术实施存在的问题,车企技术人员应该给予充分的关注,对产生这些问题的原因进行仔细分析和理性研究,进而有效地降低生产成本,提高生产效率。套色工艺是实现汽车车身双色效果的一项关键工艺,要考虑到车体分色面的选择、套色的施工过程的确定、套色屏蔽材料的研制和成型3 个方面的影响。要从分色接口的界定和涂装主线的工艺过程出发,制定合理的、经济的涂装套色工艺过程,并经过实地测试、选择,研制出操作简单、屏蔽效果好、成本较低的屏蔽材料和屏蔽设备。只有确定了合适的套色工艺流程和遮蔽材料,并且对操作员进行专门的培训,才能提升车身涂装套色质量。