医疗器械灭菌技术的应用与发展

2023-10-20张宏涛张敏娟陈岳蓉龙存林赵志杰韩生兰

张宏涛,海 平,张敏娟,陈岳蓉,龙存林,赵志杰,雷 迪,韩生兰

(青海省药品检验检测院,青海省医疗器械检验检测中心,国家药品监督管理局中药(藏药)质量控制重点实验室,青海省中藏药现代化研究重点实验室,西宁 810016)

0 引言

医疗器械被广泛应用于医疗机构和普通家庭,其按结构特征分为无源器械、有源器械、体外诊断试剂,它们一般由医用高分子、生物医用金属、生物医用非金属材料或者多种材料组合而成[1]。医疗器械的安全性和有效性是其应用的基础,其中安全性包括使用的安全性和材料的安全性,如设备可靠性、辐射安全、电气安全、材料生物相容性、微生物安全等。

微生物安全是保证医疗器械安全性的重要内容之一,其目的就是最大限度降低使用医疗器械时微生物的感染风险。控制医疗器械表面和内部大肠杆菌、金黄色葡萄球菌、绿脓杆菌、溶血性链球菌、真菌等病原微生物数量在安全范围以内或使其不含有活的微生物,成为无菌医疗器械降低感染风险的重要途径之一。但是实际操作过程中会存在一定的概率使极少数微生物存活,难以完全保证每个器械产品都保持完全无菌状态,通常将无菌保证水平(sterility assurance level,SAL)保持在10-6及以下时,可认为该批次产品为无菌[2]。实现无菌状态有2 种方法:一是在生产中保持原料及整个生产过程为无菌状态,保证最终的产品无病原微生物存在;二是在产品生产完成后进行终端灭菌,使有菌产品成为无菌产品[3]。实际应用中终端灭菌是实现产品无菌更有效、稳定且更易操作的方法,因而被用户广泛使用。终端灭菌作为特殊的医疗器械生产和质量控制工艺,受到政府部门的严格监管和法律法规的规范。目前,传统的终端灭菌方法有高温灭菌法、辐射灭菌法、化学灭菌法,能够满足绝大多数产品和材料的灭菌,但对于阮病毒灭活、内毒素去除和一些医用生物材料的灭菌等方面仍存在着困难与挑战。与此同时,面对一些新型医用材料的出现和人们对产品、环境安全要求不断提高的现状,人们迫切需要对传统灭菌技术进行改进和新灭菌技术进行开发。本文结合医疗器械灭菌技术的实际应用,对灭菌的质量控制、各种灭菌方法及灭菌方面存在的困难与挑战综述如下。

1 医疗器械灭菌质量的控制

医疗器械灭菌技术被无菌医疗器械生产企业和医疗机构广泛使用。无菌医疗器械生产企业主要对一次性使用医疗器械进行灭菌,一般灭菌物品量大,灭菌次数为一次或数次,而医疗机构主要用于重复使用医疗器械的灭菌,灭菌物品量小、灭菌次数多。两者使用的灭菌方法和灭菌工艺有很大的不同,因此对不同灭菌对象、不同灭菌物品量及不同的灭菌环境建立可靠的灭菌方法以保证无菌水平(SAL≤10-6)很重要。可靠的灭菌方法的建立基于确认的灭菌工艺、严格的管理和良好的无菌保证体系,其要素包括质量体系的建立、灭菌因子的描述、灭菌产品的确定、灭菌过程的确定、灭菌的确认、常规检测与控制、灭菌后产品的放行、保持过程的有效性等部分[2,4]。此外,保证良好的无菌水平,还应考虑使用的原料和/或组件的微生物状况,用于产品的清洁和消毒程序的常规控制和确认,产品制造、装配和包装环境的控制,设备和过程的控制,人员及其卫生的控制,产品的包装方式和包装材料,产品的储存条件等因素[5]。

在我国,常用的医疗器械灭菌方法有干热灭菌、湿热灭菌、辐射灭菌、环氧乙烷灭菌、低温蒸汽甲醛灭菌、低温过氧化氢等离子体灭菌、臭氧灭菌、过氧乙酸灭菌,其灭菌的开发、验证和常规控制是按照国家或行业标准进行的,详见表1。由于各种医疗器械灭菌方法的灭菌原理、灭菌过程不同,实际应用中每种灭菌方法的适用性及技术应用各有不同,接下来本研究结合医疗器械灭菌的质量控制,对各种医疗器械灭菌方法的灭菌原理、灭菌方法、适用材料及技术应用进行详述。

2 高温灭菌

2.1 干热灭菌

2.1.1 灭菌原理

干热灭菌法是通过加热空气或电磁波提高被灭菌物体温度,使被灭菌物体上细菌的细胞成分产生非特异性氧化或高温将细胞结构破坏(细胞固有的水分也起了重要作用),如酶受热变性、细胞内的核糖核酸破坏以及细胞膜受损伤等,使细菌死亡[6]。

2.1.2 灭菌方法

在干燥条件下,利用空气或加热源加热被灭菌医疗器械至105~330 ℃,经过一定时间的处理,灭活所有医疗器械表面和内部的微生物,灭菌时间的长短与灭菌温度、热传导介质相关,见表2。

表2 干热灭菌温度与灭菌时间的关系[6]

2.1.3 适用材料

干热灭菌法适用的灭菌产品为耐高温材料制成的手术器械、玻璃器皿、粉剂等[3]。灭菌产品材料的适用性可按照YY/T 1263—2015《适用于干热灭菌的医疗器械的材料评价》进行评价。

2.1.4 技术应用

干热灭菌法的主要设备为干热灭菌器,干热灭菌器按照加热方式可分为热空气灭菌器和热辐射灭菌器。热空气灭菌器为烘箱,通过热空气的对流实现加热[2]。热辐射灭菌器通过微波、强光电磁辐射等方式加热,相较热空气灭菌器,其升温速率、灭菌效率大大提高。热辐射灭菌器瞬间灭菌温度可达到180 ℃,2.5~3.5 min 就可达到无菌的要求。干热灭菌法对灭菌物品要求高,但是操作简单,能够实现金属类物品去热原以及油、粉、膏剂的灭菌,在医疗、科研领域广泛使用。目前市售的干热灭菌产品大多采用微处理器控制、数码显示等技术,灭菌过程更加智能、快速和安全。

2.2 高压蒸汽灭菌

2.2.1 灭菌原理

高压蒸汽灭菌法是利用高温、高压的饱和水蒸气的强穿透性和沸水的高比热使微生物蛋白质变性、凝固,从而实现灭菌。该方法能够灭活细菌孢子、霉菌、病毒等大多数的微生物[3,7]。

2.2.2 灭菌方法

将被灭菌物品进行适当包装,置于灭菌器内部,在115~134 ℃的高温下使灭菌器内部产生高温高压的饱和水蒸气,由饱和水蒸气对被灭菌物体的表面和内部进行灭菌[8]。灭菌温度、蒸汽压力、灭菌时间的选择与被灭活的靶向微生物有关,见表3。常用的灭菌参数为115 ℃(0.67 bar,1 bar=0.1 MPa),30 min;121 ℃(0.97 bar),20 min;126 ℃(1.39 bar),15 min,也可选择132/134 ℃(2.02 bar),10 min 的高温进行灭菌。

2.2.3 适用材料

高压蒸汽灭菌法适用于耐湿、耐热材料,如玻璃、金属、织物、耐热高分子聚合物构成的器械灭菌[6]。灭菌产品材料的适用性可按照YY/T 1265—2015《适用于湿热医疗器械的材料评价》进行评价。高压蒸汽灭菌法不适用于对不耐高温、高湿和蒸汽无法穿透的物品进行灭菌,如塑料、皮革、毛皮、内镜、凡士林、甘油、粉剂等。

2.2.4 技术应用

从国家药品监督管理局官网统计的产品注册信息看,压力蒸汽灭菌器有124 条信息(见表1),表明压力蒸汽灭菌器为应用最多的灭菌器。压力蒸汽灭菌器产品种类多,有多种型号和规格,按照放置方式可分为手提式、台式、立式、卡式、卧式,按照灭菌体积的大小可分为大型、中型、小型等,按照排气方式的不同可分为下排气和真空高压蒸汽灭菌器。相较于下排气高压灭菌器,真空高压蒸汽灭菌器是一种更加先进、高效的灭菌器。真空高压蒸汽灭菌器在工作时利用真空泵抽走腔内98%以上的空气,使内部形成负压,灭菌蒸汽在较短的时间内达到灭菌温度,并且更加容易穿透灭菌物体内部,灭菌效率大大提高。真空高压蒸汽灭菌器按照抽真空的方式可分为预真空高压灭菌器和脉动真空灭菌器。预真空灭菌器采用一次抽真空后充入蒸汽灭菌,而脉动真空灭菌器采用多次真空和多次充入蒸汽交替进行作用,灭菌效果更好。高温高压蒸汽灭菌具有灭菌效率高、灭菌效果好、成本低、安全可靠、无化学残留、不污染环境、对器械损伤小等优点,被广泛用于医疗、生物、食品、科研等单位。

3 辐射灭菌

3.1 灭菌形式

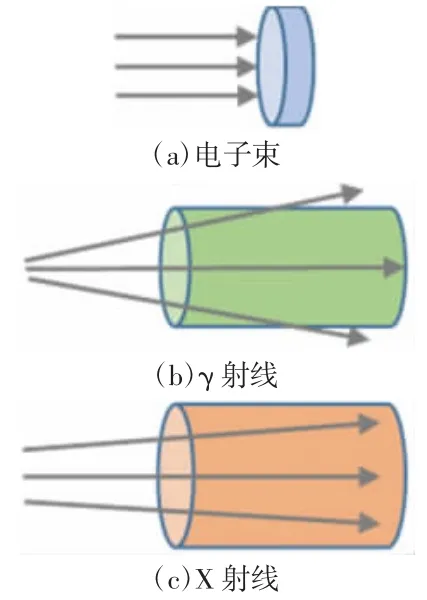

辐射灭菌也是广泛应用的医疗器械灭菌技术之一。目前,我国成熟的医疗器械辐射灭菌方式有γ 射线(钴-60 源、铯-137 源)灭菌、电子加速器发出的电子束灭菌、X 射线发生器发生的X 射线灭菌[4,10]。其中γ 射线灭菌为辐射灭菌中最主要的灭菌方式,约占商业灭菌市场的40%[11]。

3.2 灭菌原理

辐射灭菌主要利用发射源或放射源发出高能电子或射线破坏微生物细胞中DNA、RNA、蛋白质、酶等大分子物质的结构,使DNA、RNA 失去合成蛋白质的能力,蛋白质和酶被变性,失去生物活性,从而达到灭菌的目的[12]。

3.3 灭菌剂量

一般生物染色体结构越复杂对辐射越敏感,见表4。提高辐射剂量,能够提高灭菌效率,但是材料损伤的风险也大大增加,因此,一般灭菌辐射剂量在15~45 kGy 选择,不宜过大,通常选择25 kGy 作为杀灭微生物的合适剂量,以兼硕灭菌效果和材料保护[3]。

表4 一些生物的辐射敏感性[13]

3.4 灭菌方法

在灭菌时,被灭菌物品按一定数量装入容器中,并按次序置于传送带,传送带将其带入辐射室中。在辐射室内,γ 放射源、电子加速器、X 射线发生器等辐射源对容器内物品进行辐射。期间,传送带速率控制辐射时间,剂量计系统分析是否达到已确认的辐射剂量。完成辐射之后,容器被传送带依次带出辐射室,完成灭菌。

3.5 适用材料

辐射灭菌可用于不同相(气态、液态、固态)、不同密度、不同大小、形状的物体灭菌。灭菌过程可以在任何温度和压力下进行。辐射灭菌过程中容易对灭菌材料产生不可逆转的损伤,如在25 kGy 辐射剂量下,有可能对聚甲基丙烯酸甲酯、超高分子量聚乙烯、聚氯乙烯、硅橡胶、聚碳酸酯、聚丙烯等高分子聚合物的结构产生破坏。辐射灭菌产品材料的适用性可按照YY/T 0884—2013《适用于辐射灭菌的医疗保健产品的材料评价》进行评价。

3.6 技术特点

γ 辐射具有很强的穿透力,对工作环境无特殊要求,灭菌均匀彻底、速度快、可连续作业,适用于大规模灭菌。相较γ 射线灭菌,电子束灭菌剂量传递率较高,灭菌时间较短,对敏感材料的损害较小,灭菌成本低于γ 射线和X 射线灭菌,但是穿透性能较差。穿透性能与加速器电子加速能力有关。X 射线穿透性能优于电子束灭菌法,γ 射线灭菌时是朝各个方向发射而X 射线是集中照射物品,剂量分布较均匀,灭菌成本低于γ 射线灭菌,高于电子束灭菌(如图1 所示)。γ 射线、X 射线、电子束灭菌具有灭菌时间短、无化学残留等优点,并且在生产中X 射线灭菌和电子束灭菌只需关闭电源即可消除辐射危害,生产安全性较高。

图1 电子束、γ 射线、X 射线灭菌穿透性

3.7 技术应用

商业上多利用钴-60产生的γ 射线和电子加速器产生的低于10 MeV 的电子束来进行辐射灭菌。辐射灭菌多应用于组织移植、药品、批量生产医疗器械的灭菌,如无菌手术刀片、一次性使用无菌注射器、无菌手术缝线、针头、敷料等。

4 化学灭菌

化学灭菌是广泛应用的医疗器械灭菌方法,其灭菌原理与灭菌剂密切相关,主要利用化学灭菌剂的氧化性对微生物的结构、蛋白质、核酸以及pH 等的改变使微生物灭活。灭菌一般包含产品的预处理、灭菌周期、通风解析3 个过程,见表5。化学灭菌为低温灭菌法,适用于非耐热器械的灭菌,主要灭菌形式有环氧乙烷灭菌、低温过氧化氢等离子体灭菌、低温蒸汽甲醛灭菌、臭氧灭菌、过氧乙酸灭菌等。

表5 各种化学灭菌器的灭菌因子、原理、步骤、溶剂残留影响统计

4.1 环氧乙烷灭菌

4.1.1 灭菌原理

环氧乙烷分子式为C2H4O,具有不稳定的三元环结构,能与蛋白质分子上的巯基(-SH)、氨基(-NH2)、羟基(-OH)和羧基(-COOH)以及核酸分子上的亚氨基(-NH-)发生烷基化反应,造成蛋白质失去反应基团,阻碍蛋白质的正常生化反应和新陈代谢,导致微生物死亡[3,8,14]。绝大多数医疗器械由聚合物、玻璃、金属等材料构成,不含有上述化学基团,所以环氧乙烷不会破坏其产品结构和性能[2]。

4.1.2 灭菌方法

环氧乙烷灭菌是在密闭可以抽真空的灭菌柜中进行,灭菌效果与灭菌过程中环氧乙烷的质量浓度、温度、湿度、灭菌时间等相关[4],通常在环氧乙烷质量浓度为300~1 000 mg/L、温度为30~60 ℃、相对湿度为40%~90%的条件下进行灭菌,灭菌时间为2 h 到2 周不等。灭菌条件的选择与产品的材料、物理化学性能,产品在灭菌柜中的摆放,产品包装材料、大小、厚度、装载数量有关。

4.1.3 适用材料

环氧乙烷为广谱杀菌剂,对细菌、真菌、病毒、芽孢、结核杆菌等都有较好的杀灭作用[7]。目前,大多数的材料和产品都可以用环氧乙烷灭菌,如聚乙烯、聚氯乙烯、聚丙烯、聚氨酯等高分子聚合物,灭菌材料的适用性可按照YY/T 1267—2015《适用于环氧乙烷灭菌的医疗器械的材料评价》评价。采用环氧乙烷灭菌后,产品中可能会残留环氧乙烷、2-氯乙醇、乙二醇等有害物质。由于强烷基化能力,残留的环氧乙烷可能对人体产生致突变性、胎儿毒性、致畸变性等危害,所以灭菌后环氧乙烷解析是一个必要的过程,通常解析时间为7~14 d,解析完成后产品中环氧乙烷的残留量不得超过国家和行业标准中的限值。

4.1.4 技术应用

环氧乙烷灭菌器可分为工业化灭菌车间的大型灭菌柜和用于医疗供应室、手术室以及其他专门科室的小型灭菌器。环氧乙烷灭菌须经过产品预处理、灭菌周期、通风解析3 个过程。工业化灭菌的预处理是在预处理房进行,配备必要的加热系统,如热水循环加热系统、正温度系数热敏电阻(PTC)电加热系统、蒸汽换热器加热系统、热风循环加热等,以及加湿系统如自动加湿器等。在灭菌周期,采用灭菌柜或大型灭菌器。通风解析是在环氧乙烷解析房中,以加热和通风的方式解析,配备热水循环加热或蒸汽换热、加热风机箱等设备,各阶段分别由计算机控制系统自动控制温度、湿度、时间、通风量等。在医疗供应室、手术室使用的小型灭菌器一般采用100%环氧乙烷气体为灭菌介质,自动化程度比较高,可自动抽真空、加药、调节温度和相对湿度、控制灭菌时间,安装简单只需提供220 V 电源、排气管道等。

4.2 低温过氧化氢(H2O2)等离子体灭菌

4.2.1 灭菌原理

低温过氧化氢等离子体灭菌是结合汽化过氧化氢和低温气体等离子体灭菌技术的新颖灭菌方法,其灭菌原理包含3 个部分:(1)在真空室内输入的气态过氧化氢气体对微生物的破坏作用;(2)过氧化氢受电磁波的激发产生的等离子体放电、紫外光对微生物蛋白质、DNA、RNA 等分子的化学键破坏作用;(3)过氧化氢等离子体中产生的电子、激发态离子等高能离子对微生物细胞壁的侵蚀作用及强氧化自由基、强氧化剂臭氧等活性物质对微生物体内蛋白质和核酸的化学降解和破坏作用[8,15-16]。

4.2.2 灭菌方法

低温过氧化氢等离子体灭菌是在低温过氧化氢等离子体灭菌器中进行的,灭菌温度为40~60 ℃,灭菌周期为1~3 h,灭菌过程包括抽真空、升温、注入59%过氧化氢、过氧化氢扩散、过氧化氢等离子体化、通风等步骤[10]。

4.2.3 适用材料

低温过氧化氢等离子体灭菌适用于不耐热材料灭菌如金属、有机硅、大多数聚合物等,可灭菌的物品有宫腔镜、腹腔镜、喉镜、探头、硬性内窥镜、软管内窥镜、眼科镜片等,被灭菌产品材料的适用性可按照YY/T 1266—2015《适用于过氧化氢灭菌的医疗器械的材料评价》进行评价。

4.2.4 技术应用

低温过氧化氢等离子体在灭菌过程中扩散性和穿透性不如环氧乙烷,但是灭菌周期短,能大大提高设备的使用效率。近年来,过氧化氢低温过氧化氢等离子体技术发展很快,从产品注册来看,过氧化氢低温等离子体灭菌器有23 条信息(见表1),表明该方法被临床广泛使用。过氧化氢低温等离子体灭菌器具有体积小、安装条件简单、智能化高、具备干燥功能等优势,在灭菌产业具有较好的发展前景。但是过氧化氢低温等离子体灭菌效果也存在易受灭菌物的清洗质量﹑干燥程度﹑形状、结构的复杂程度、过氧化氢的浓度、灭菌周期﹑穿透性等因素影响,在临床应用中受到一定的限制。

4.3 低温蒸汽甲醛灭菌

4.3.1 灭菌原理

甲醛也称蚁醛,分子式为CH2O,常温下是一种无色、有毒、可燃性气体,具有强烈的醛刺激性气味,易溶于水和醇。甲醛在气态和液态都能杀灭细菌、细菌芽孢、病毒,其灭菌是利用甲醛分子中的醛基与微生物中蛋白质和核酸分子中的氨基、羧基、羟基等基团发生非特异性的烷基化反应,使蛋白质和核酸分子的结构被破坏,从而使微生物死亡[17]。

4.3.2 灭菌方法

低温蒸汽甲醛灭菌是在医用低温蒸汽甲醛灭菌器中进行,一般采用2%复方甲醛溶液或福尔马林溶液(35%~40%甲醛)进行灭菌,灭菌温度为55~80 ℃,灭菌相对湿度为75%~100%,维持时间为30~60 min,整个灭菌周期为3~6 h,包含预热、抽真空、注入甲醛、甲醛浓度维持、解吸附、通风、干燥等过程[4,17]。

4.3.3 适用材料

低温蒸汽甲醛灭菌法的应用温度为55~80 ℃,相较高压蒸汽灭菌法灭菌温度较低,所以它适用于不耐热、耐湿物品的灭菌,如电子器械、光学设备、传感器、金属器械、玻璃器皿等,多应用于软式内窥镜[4]。

4.3.4 技术应用

从注册信息看,低温蒸汽甲醛灭菌有7 条信息(见表1),具有较好的应用。低温蒸汽甲醛灭菌为低温灭菌方法,借助饱和蒸汽的穿透力,低浓度蒸气甲醛气体可以实现灭菌,具有较好的管壁穿透力、对灭菌物体无腐蚀、灭菌成本较低、广泛的器械兼容性等优点,同时存在灭菌周期相对较长、易残留毒物甲醛、穿透性不如环氧乙烷灭菌等缺点。目前,国内生产的低温蒸汽甲醛灭菌器可以实现以2%的蒸汽甲醛气体进行灭菌,灭菌温度小于80 ℃,灭菌时间为100~180 min,采用负压设计,工作时甲醛环境质量浓度小于0.01 mg/m3,对环境无污染,具有较好的应用前景。

4.4 臭氧灭菌

4.4.1 灭菌原理

臭氧灭菌是通过化学强氧化性改变病原体微生物的化学结构[10,18]。臭氧可以在密闭的空气或氧气中高压放电产生。

4.4.2 灭菌方法

臭氧灭菌周期大约为4.5 h。首先将灭菌物品放置在灭菌室内,并对灭菌器进行抽真空,保证臭氧的产生及灭菌在真空条件下进行,当灭菌器达到真空条件后,臭氧发生器进行高压放电将内部的氧气转化为臭氧,产生的臭氧被注入系统注入至灭菌室内对灭菌物品进行曝气,同时加湿系统向灭菌室内进行加湿。灭菌室内配有臭氧、湿度监测传感器,传感器实时监测灭菌室内臭氧浓度、湿度,并通过控制系统对灭菌室内的臭氧浓度、湿度进行控制。曝气完成后,臭氧分解系统对灭菌器内部的臭氧进行分解并进行通风处理,保证残留的臭氧浓度不高于国家环境质量标准要求。

4.4.3 适用材料

臭氧可用于空气、食品、医疗设备灭菌。由于强氧化性及灭菌时的高湿度,臭氧用于抗氧化、抗湿材料灭菌,如聚缩醛、聚乙烯、聚酯、聚碳酸酯、聚氯乙烯等,不适用于天然橡胶、乳胶、纺织织物以及铜、锌、镍等金属材料的灭菌[4]。灭菌产品材料的适用性可按照YY/T 1264—2015《适用于臭氧灭菌的医疗器械的材料评价》进行评价。

4.4.4 技术应用

臭氧灭菌在穿透性上优于过氧化氢灭菌而弱于环氧乙烷灭菌[3],但是有害化学残留要比环氧乙烷灭菌小得多。为减小灭菌时的臭氧浓度,相关人员正在研究用过氧化氢和臭氧协同灭菌的方式进行灭菌,以减少灭菌过程中对材料的氧化作用。臭氧灭菌具有灭菌范围广、高清洁性、操作简单等优点,从注册信息来看,臭氧灭菌产品较少(见表1),在医疗器械灭菌方面应用相对较少。临床上使用的医用臭氧灭菌器产品主要由柜体(包括灭菌室)、真空系统、臭氧发生注入系统、活化(加湿)系统、臭氧分解系统和控制系统组成,它适用于钛类外科植入物类、电刀、双极电极、聚四氟乙烯导管(内径1 mm、长2 000 mm)、硅橡胶管、胃管、食道插管、体外引流管、喉镜、不锈钢及碳钢类手术器械的灭菌。

4.5 过氧乙酸灭菌

4.5.1 灭菌原理

过氧乙酸灭菌以强氧化性破坏蛋白质磺基、硫化学键、细胞壁的通透性以及DNA 和RNA 分子的结构,使微生物死亡,可杀灭细菌、真菌、病毒、分枝杆菌、细菌芽孢等微生物[4,10]。

4.5.2 灭菌方法

过氧乙酸灭菌有液体和气体2 种灭菌方式。液体灭菌以150~200 g/L 的过氧乙酸溶液作为灭菌剂,在30~50 ℃温度下,以液体过氧乙酸溶液浸泡的方法对非金属表面、诊疗用品、透析机、透析器等进行处理,灭菌时间须在12 min 以上[19]。气体灭菌主要通过过氧乙酸低温灭菌器进行,灭菌过程包含预处理、抽真空、过氧化乙酸扩散、低温等离子体以及通风等步骤。灭菌时间一般为30~120 min。

4.5.3 适用材料

过氧乙酸灭菌主要用于玻璃、塑料、搪瓷、不锈钢、化纤等耐腐蚀物品的灭菌,不宜用于金属、碱性物质的灭菌。过氧乙酸灭菌后分解为水、氧气、二氧化碳,与环氧乙烷灭菌相比较,化学残留危害较小。

4.5.4 技术应用

国内注册的过氧乙酸灭菌产品较少,只有2 条信息(见表1)。过氧乙酸低温灭菌器主要由灭菌室、抽真空系统、过氧乙酸注入系统、自动控制系统、等离子体发生装置组成,适用于患者端连接电线电缆、光学镜片和玻璃镜头、硬式内窥镜、导管和手术器械的灭菌。文献[20]将过氧乙酸低温灭菌器和过氧化氢低温灭菌器的灭菌效果进行了对比,结果表明过氧乙酸低温灭菌器比过氧化氢低温灭菌器具有更强的灭菌能力,尤其是对盲端管腔的灭菌,具有更好的灭菌效果。

5 超临界CO2 灭菌技术

5.1 灭菌因子

超临界CO2灭菌是一种正在研究中的新型医疗器械灭菌方法,其灭菌是通过超临界CO2特殊理化性能实现的。当加载于CO2的温度和压强超过临界温度(31.05 ℃)和临界压力(7.39 MPa)时,CO2流体呈超临界CO2。超临界CO2是一种超临界流体,即介于液体和气体之间的中间性质的物质相态,兼具液体的密度和气体的黏度及扩散性。目前研究结果表明,超临界CO2灭菌对细菌和真菌孢子具有明显的杀灭作用[21]。

5.2 灭菌原理

酸化可能是主要机制,CO2溶解在含有微生物的水性培养基中并转化为碳酸,并进一步电离成碳酸氢根和氢离子,这将降低细胞外的pH 值并破坏细胞膜的结构。国内学者在超临界CO2对大肠杆菌钝化作用的研究中得出,高压CO2对细胞膜造成一定程度的损伤导致细胞内物质的外泄是细胞灭活的重要原因;细胞内部pH 降低,一些关键性的蛋白和酶失活导致细胞内一系列生理代谢活动无法正常进行,是另一个重要原因[21-22]。

5.3 灭菌方法

根据不同微生物的耐受程度,超临界CO2灭菌在压强为8~40 MPa、灭菌温度为30~105 ℃、灭菌时间为5~360 min 的条件下,能够有效对枯草芽孢杆菌、金黄色葡萄球菌、大肠杆菌、白色念球菌等微生物进行灭活,在添加三氟乙酸、过氧化氢等辅助灭菌剂的情况下,表现出更好的微生物灭活特性[23]。

5.4 适用材料

目前,已有研究表明,使用超临界CO2灭菌技术对一些同种异体及异种移植生物材料、天然材料、纺织物材料进行灭菌时,具有很好的灭菌效果。例如,采用超临界CO2灭菌法在对脱细胞心脏瓣膜进行灭菌时能够实现SAL≤10-6且不引起显著结构变化[24];对异体不同部位(肱骨、半月板、股骨和胫骨)和异种来源移植物(羊、兔和牛),超临界CO2灭菌法能够达到灭活微生物的要求,并且能保持材料的机械和力学性能[25-26];对天然材料藻酸盐水凝胶、热敏感性的天然蛋白,采用超临界CO2灭菌法能够实现很好的灭菌效果,并且不会对材料的性能产生明显影响[27-28];对以聚丙烯为主的织物材料构成的医用口罩,超临界CO2灭菌法能够实现对多种病毒和细菌的灭菌[29]。

5.5 技术发展

目前,国内无用于医疗器械灭菌的超临界CO2灭菌产品,国外已有相关产品的应用,如美国Nova-Sterilis 公司生产的一种超临界CO2灭菌设备(专利号:US7108832 B2,设备名称:Nova2200 Equipment Platform),已用于同种异体骨组织材料的灭菌处理[23]。超临界CO2灭菌是一种新型的医疗器械灭菌方法,其灭菌工艺、灭菌控制、灭菌效率、灭菌稳定性及经济成本等方面正处于探索阶段,由于超临界CO2灭菌在环保性上具有其他化学灭菌无法比拟的优势,在未来具有广泛的应用前景。

6 现有灭菌技术存在的挑战

6.1 缺少有效、便于操作的朊病毒灭活方法

朊病毒是一类能侵染动物并在宿主细胞内形成的无免疫性疏水蛋白质。与一般病毒不同,该病毒不含有核酸,只是一种传染性蛋白,可以通过移植、受污染的医疗产品途径传播。相比其他含有核酸物质的细菌、病毒,朊病毒具有极强的灭菌抗性,它们的失活需要完全破坏结构分子,使蛋白质变性。传统灭菌方法,无论是化学方法还是物理方法,单一的灭菌方法很难将其完全灭活,目前,通常采用化学灭菌剂氢氧化钠或有效氯处理之后,再用真空高压脉冲灭菌法进行灭菌[9,30]。

6.2 苛刻的细菌内毒素去除条件

细菌内毒素,又称“热原”,是多种革兰氏阴性菌的细胞壁成分由菌体裂解后释出的毒素,其化学成分为磷脂多糖-蛋白质复合物。人感染过量的内毒素,可引起发热、微循环障碍、内毒素休克及播散性血管内凝血等症状。采用物理或化学灭菌方法,能够灭活微生物,但不能消除内毒素,它具有极强的抗性。目前在250 ℃、30 min 或180 ℃、3 h 的高温条件下,采用干热灭菌法或者等离子灭菌技术对内毒素的去除有效[31]。

6.3 传统灭菌方法对一些生物医疗材料无能为力

现代生物医学材料应用越来越广泛,其形态和成分日益复杂,对此类材料的灭菌不仅要保持材料灭菌的有效性,而且要考虑对材料的机械、力学性能及灭菌有害物质残留的影响。传统的灭菌方法对一些新材料存在着诸多挑战,比如,在对海藻酸盐类生物墨水、丝素蛋白类生物墨水、脱细胞基质类生物墨水等采用酒精、紫外消毒对材料影响较小,但不能实现完全灭菌,而采用高压蒸汽灭菌、辐射灭菌、环氧乙烷灭菌会影响材料的黏度、含水量、力学性能、机械性能等,灭菌的适用性存在挑战[32];在对胶原支架灭菌时,由于结构的脆弱性和对温度的敏感性,不能采用大剂量辐射灭菌和高温灭菌,而环氧乙烷灭菌依赖于胶原基生物材料的类型,采用低浓度过氧乙酸、乙醇的浸泡以及与抗生素的组合使用是常用的灭菌方法[33-34]。

7 结语

灭菌是保障医疗器械使用安全的一个重要环节,影响医疗器械灭菌效果的因素有很多,如物体表面清洁、生物负载、病原体类型、存在蛋白质和盐类物质、灭菌对象的形状规格和仪器设备的使用过程等,目前不存在一种完美灭菌方式适用于所有医疗器械的灭菌。在实际应用中,医疗器械灭菌方法的选择应综合考虑灭菌的有效性、经济性、安全性。目前,我国常用的灭菌方法有干热灭菌、湿热灭菌、辐射灭菌、化学灭菌等,它们在医疗机构、工业生产、科学研究中被广泛应用。尽管这些方法比较成熟,但是对一些特殊应用场景却并非完全适用,如面对朊病毒、结构复杂的产品和一些生物制品的灭菌以及物体热原的去除时,采用上述单一的方法并不能充分保证灭菌的有效性。因此,对于此类特殊灭菌对象,建立行之有效的联合灭菌方法并形成相关质量控制标准或文件具有重要的意义。与此同时,随着灭菌技术的发展,一些新型的灭菌方式应运而生,如超临界CO2灭菌。超临界CO2灭菌技术是一种环保的新灭菌技术,目前灭菌机理、灭菌效果、相关产品的研究还处于起步阶段,我国暂无应用于医疗领域的相关灭菌设备,但是由于CO2的环保性、经济性,被认为很有可能成为下一代医疗器械灭菌方法。