基于Moldflow技术的塑料缸盖罩成型过程及模流数值分析

2023-10-20程联社

程联社

(杨凌职业技术学院,陕西 杨凌 712100)

汽车发动机盖罩(气缸盖罩)也多是采用热塑性塑料制成的,其主要是为防止外界的杂质进入发动机对其产生损伤而存在的[1]。塑料制品的生产需要经过原料预处理、注塑填充、保压、冷却固化以及脱模5个步骤,其中有一个环节出现问题都会使产品出现变形、开裂等缺陷[2]。以往人们对于瑕疵产品的鉴定以及原因分析都是采用人工方式进行的,这需要消耗大量的人力与物力资源,效率较低[3-4]。

气缸盖罩的结构一般较为复杂,并且为提高生产效率,模具通常为一模多腔设计,如何平衡浇注系统的填充过程,使得多腔中的制品能保持一致,是目前需要解决的关键问题之一[5]。所以不能直接套用传统的直流道数学模型开展分析研究[6]。基于上述问题,首先对塑料制品的成型原理及过程进行了阐述;其次基于Moldflow对塑料缸盖罩成型过程进行了模流分析;最后建立了熔体在弯流道中流动的理论模型,并在不同的注射速率条件下进行数值模拟。本研究的开展旨在为塑料缸盖罩工艺条件的优化分析,提升生产效率与质量提供重要技术支撑。

1 材料与方法

1.1 实验材料

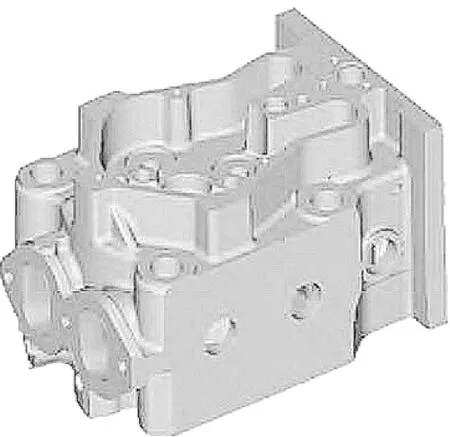

以某汽车发动机缸体塑料盖罩为研究对象,该塑料缸盖罩外形最大尺寸为213 mm×146 mm×129 mm,材料为ABS(Acrylonitrile Butadiene Styrene)塑料,结构较为复杂;对其外观要求较为严格,需光滑美观,不可出现浇注口、熔接痕以及明显的收缩痕和气穴等缺陷,翘曲程度应控制在允许范围内;对模具的要求是要能实现无人值守全自动生产,总开模次数至少为400万次。

1.2 实验方法

1.2.1塑料制品成型原理和过程

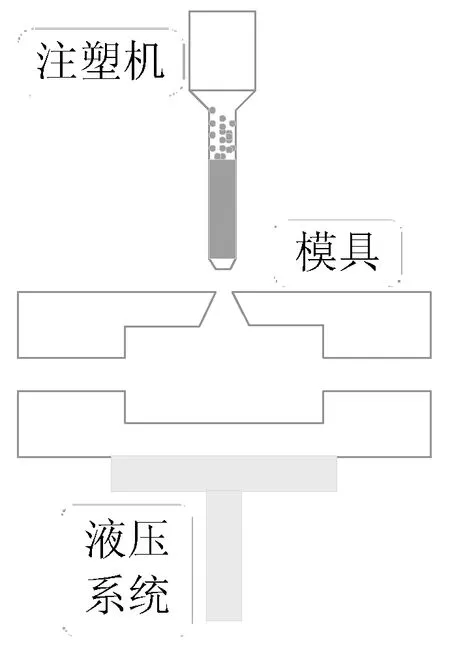

塑料制品的加工成型主要是通过注塑机与模具之间的有机配合而实现的[7],每个环节的演示如图1所示。

(a)预塑

在整个塑料加工过程中,工艺参数的选取直接关系着最终成品的质量。其中,压力、温度以及时间是关键参数[8]。产品的质量问题主要分为内部质量和外部质量两种:内部质量问题主要包含变形、弯曲、熔接痕等等;外部质量问题主要有颜色分布不均、翘曲、裂痕等等。

1.2.2基于Moldflow的塑料缸盖罩成型过程模流分析

1)分析过程

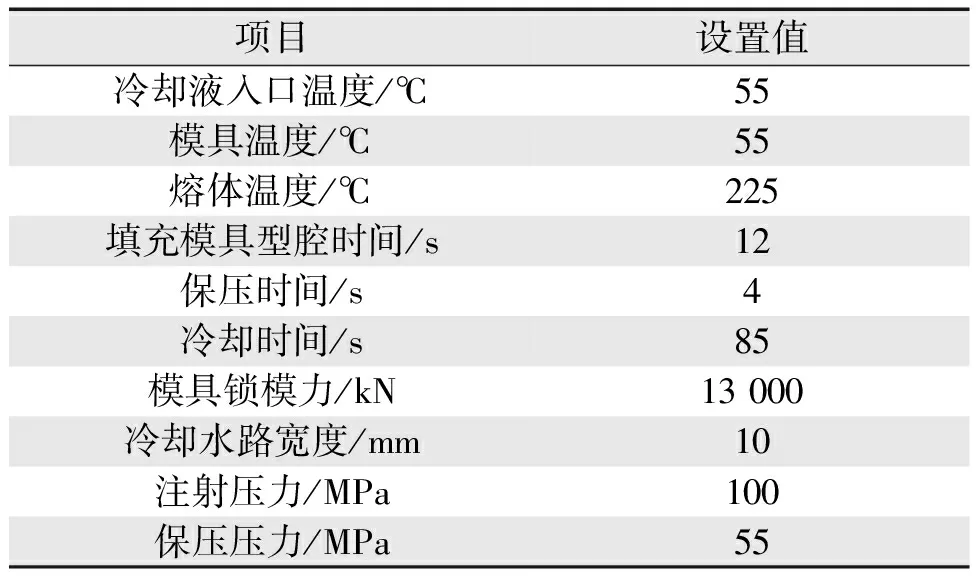

汽车发动机塑料缸体盖罩结构一般较为复杂,这就使得其在加注塑型过程中出现缺陷的几率更大,产品合格率较低[9]。因此必须采用有效的手段对塑料缸盖罩成型过程进行分析,以此来找出问题,并根据问题提出相应的改进策略,提高产品的质量与合格率[10]。本文采用Unigraphics(UG)软件建立缸体塑料盖罩的三维模型,并利用Moldflow软件对其成型过程进行模流分析。采用UG软件建立的产品三维模型以及划分后的网格模型如图2所示;该产品的生产工艺参数如表1所示。

表1 产品工艺参数

(a)缸盖罩三维模型

2) 浇注系统的建立

浇注系统是注塑机与模具之间的连通通道,对产品质量有直接影响[11-12]。首先确定浇注口位置;其次结合产品要求分析得到的浇口为侧浇口,并在内表面隐蔽处,以实现自动化生产而不影响外观。根据产品形态和浇口位置,采用一模两腔布局,最后设计模具流道。

3)冷却系统的建立

建立冷却系统主要是为在充填过程结束后快速的带走熔体的热量,使产品迅速冷却,有助于生产效率的提高[13]。为使模具的散热均匀,管道的布局要均衡,应兼顾上模与下模,如图3所示。

图3 模具冷却水道布局

1.2.3基于Moldflow的熔体弯道流动数值模拟

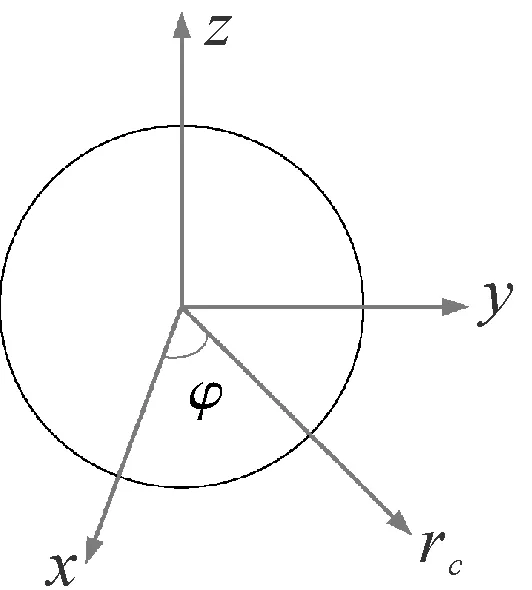

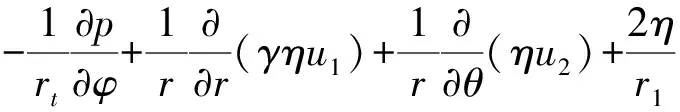

首先建立了熔体弯道流动理论模型,然后采用Moldflow软件对塑料熔体在弯流道中的流动进行模拟,并将模拟结果与理论模型求解结果进行对比分析,以此来验证模型的有效性。采用坐标转换法建立了圆环坐标系中塑料熔体弯道流动理论模型,将熔体在圆管内流动的几何模型建立在一个圆环坐标系(r,θ,φ)之中,圆环坐标系以及圆柱坐标系的几何模型如图4所示。

(a)圆环坐标系

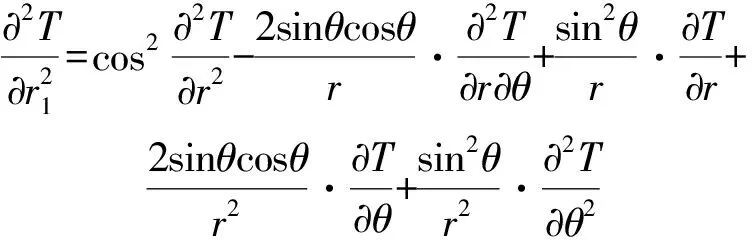

将圆柱坐标系转换为圆环坐标系可以得到:

(1)

式中:T为温度;r为圆环坐标系中圆的半径,r1为圆柱坐标系中圆管的半径。对函数一阶偏导与二阶偏导,再联立公式得到熔体在弯流道中流动的连续性方程为:

(2)

(u1cosθ-u2sinθ)=0

(3)

式中:η为熔体的黏度;γ为剪切速率。能量方程进行坐标转换,则有:

(4)

式中:c为比热容;t为熔体温度;q为能量;λ为常数。一般条件下熔体的黏度数学模型:

(5)

式中:η为剪切黏度;η0为零切黏度;σ*为剪切盈利水平;n为非牛顿指数。

(6)

(7)

(8)

式中:T为温度;P为压力;D1为零切黏度系数;D2为转变温度;D3为常数;A1、A2的取值由温度决定。

1.2.4模拟实验设计

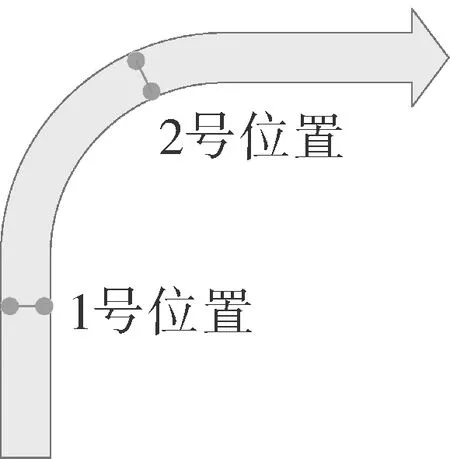

实验在环境温度为0 ℃和25 ℃条件下,采用Moldflow软件对塑料缸盖罩的成型过程进行模拟,记录此过程中的产品各项数据和性能,将2种条件下的结果进行对比分析。在Moldflow软件中设置工艺参数,注射速率分别为60、120、200 cm3/s。实验在弯流道内选取了2个位置,每个位置分别对应一个内侧和一个外侧节点,共4个节点,如图5所示。

图5 位置选取示意图

此外,在1号和2号位置的内侧和外侧节点之间等距离设置“a~f”6个节点,在模拟实验结束后对每个节点的相关数据进行分析。

2 结果与分析

2.1 模流分析

在不同环境温度条件下的模拟结果如表2所示。

表2 模流分析结果

由表2可知,2种环境温度条件下的填充时间无明显差异。上模与下模分别是和制品的外表面、内表面进行接触的,25 ℃和0 ℃上、下模的温差分别为34.14、35.27 ℃,说明制品在两种环境下的内、外表面温差均较大。冷却水入口和出口的温差分别为8.1、6.1 ℃,差距较大,说明冷却系统的性能不足。从制品的变形量来看,环境温度为25 ℃时的变形量比0 ℃时的变形量小,初步判断其原因可能是由于制品内、外表面的温差导致的,温差越大则制品变形量越大。

2.2 数值模拟分析

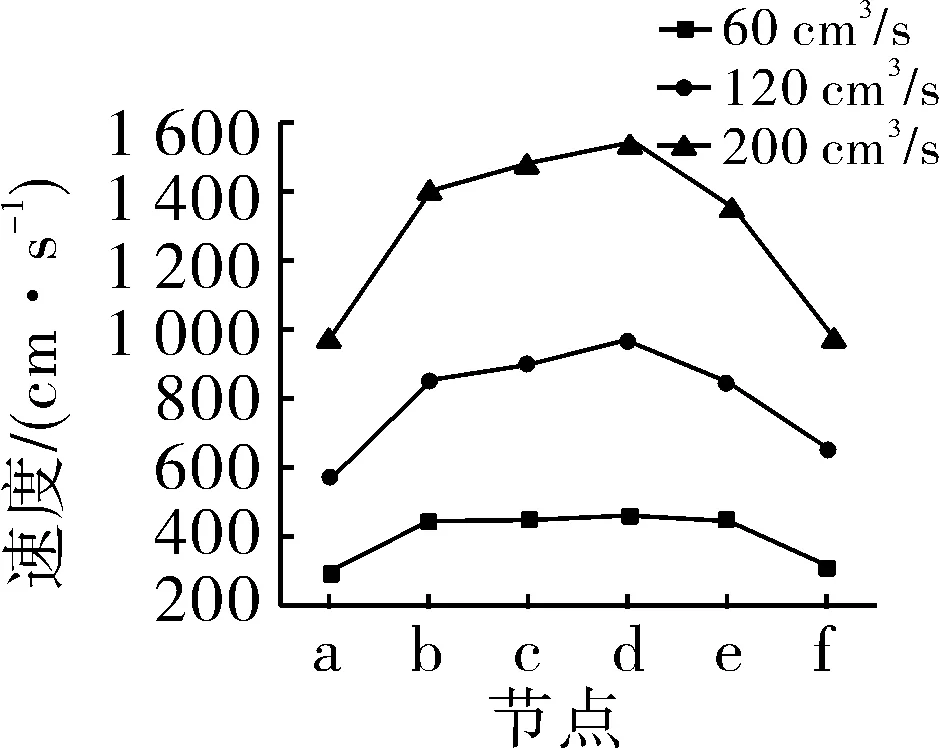

当采用不同的注射速率进行模拟实验时,熔体在1号和2号位置的流动速度、剪切速率、黏度以及温度变化如图6所示。

(a)1号位置的流动速度变化

由图6可知,流动速度随注射速率的增大而增大,贴近管壁的熔体流速比中间节点的熔体流速慢。1号位置位于直流道,因此熔体在的此处的内、外侧流速基本相当,最大差值是80 cm/s;而在处于圆弧流道的2号位置时的内、外侧流速差值较大,最大达到300 cm/s;并且外侧的流速明显低于内侧。剪切速率是反应流速变化速率的指标,同理,熔体在2个位置的剪切速率随注射速率的增大而增大。内、外侧熔体流动时的剪切速率明显大于中间节点的熔体;外侧的剪切速率大于内侧的剪切速率,说明外侧熔体的流速变化比内侧快;2号位置的内外侧剪切速率最大差值大于1号位置,与熔体流速变化一致。熔体的黏度随着注射速率的增大而减小,黏度变化范围在350 Pa·s以内。位于流道两侧的熔体温度明显高于中间节点的熔体,并且2号位置的温度分布较1号位置更加均匀。结合上述结果,分析其原因是熔体流动速度越快,剪切速率越大,则其沿管壁散失的热量越多;反之,则热量散失越少。流道外侧的熔体剪切速率较小,因此其温度高于内侧;熔体由1号位置流至2号位置的过程中,流速一直减小,使得其内部传热更加充分,才会出现2号位置的熔体温度分布更加均匀的现象。

3 结语

以往在生产塑料缸盖罩时,人工分析检查存在效率低下以及成本高等问题。并且,传统的直流道数学模型也不适用于弯流道。研究基于Moldflow对塑料缸盖罩成型过程进行了模流分析,并采用Moldflow在不同的注射速率条件下进行数值模拟。实验结果表明:采用的塑料缸盖罩的生产工艺存在一定的缺陷,塑料熔体在弯流道内的流动速度、剪切速率以及温度都随着注射速率的增大而增大,熔体黏度随着注射速率的增大而降低。贴近管壁的熔体流速、黏度小于流道中间的熔体,剪切速率和温度大于中间熔体;贴近外侧管壁的熔体流速、剪切速率、黏度和温度均大于内侧;熔体在流经弯流道时外侧与内侧熔体的指标差值较直流道更大。本实验的不足之处在于只定性的研究了熔体在弯流道中的变化规律,并未对流道的形状和参数的改变对其的影响进行探究,未来还需建立更多不同的流道模型以及改变参数来对此进行完善。