热压制备的碳纤维复合材料不同温度的机械性能测试

2023-10-20王朝恩

柯 锋,王朝恩

(1.湖北省阳新县中等职业技术学校,湖北 阳新 435200;2.湖北大学 湖北 武汉 430062)

随着近年来航空航天领域的快速发展和对复合材料要求的提高,碳纤维复合材料以其密度低、强度高、抗冲击性能好等特点[1],在飞行器、火箭外壳等方面都有着广泛应用,碳纤维复合材料的开发与应用已成为大家争相研究的特点。在减重的同时提高复合材料的强度,是目前碳纤维复合材料的主要发展方向[2],真空热压法是一种利用热能与机械能将复合材料致密化的方法[3],在制备过程中通过模具将压力传导至复合材料,控制加热等工艺参数,有望制备出致密度高、机械性能好的复合材料,目前热压在碳纤维复合材料上的应用研究相对较少[4-6]。研究热压温度、热压时间、热压压力对碳纤维增强铝基复合材料显微组织、致密度和拉伸性能的影响,结果将有助于高性能碳纤维增强铝复合材料的制备,并推动热压法在碳纤维复合材料制备中的应用。

1 试验材料与方法

1.1 试验材料

试验原料包括增强体M40型碳纤维(抗拉强度2 750 MPa、单丝直径6.6μm、经密度6束/cm、面密度126 g/m2),基体为1 060纯铝箔(密度2.69 g/cm3、抗拉强度110 MPa、弹性模量69 680 MPa,厚度为0.2 mm),改性剂HL403铝合金粉(密度2.68 g/cm3、粒度为18 μm),50 g/L 氢氧化钠,分析纯无水乙醇。

1.2 试样制备

预先将碳纤维在氢氧化钠溶液中浸泡28 min,然后在无水乙醇溶液中浸泡36 min,吹干后备用;将铝箔剪裁成Φ100 mm形状,砂纸打磨表面后浸泡在氢氧化钠溶液中除油,然后用清水和无水乙醇清洗吹干备用。以图1所示的碳纤维复合材料结构示意图进行层叠设计[7],在ZM-56-23Y型真空热压炉中对碳纤维复合材料进行热压烧结处理,热压过程中控制热压温度介于520~560 ℃、热压时间80~240 min、热压压力4~12 MPa,热压成型碳纤维复合材料。

图1 碳纤维复合材料结构示意图

1.3 测试方法

采用FEI QUANTA 200型钨灯丝扫描电子显微镜对显微形貌和断口形貌进行观察;采用INSTRON 5500型万能材料试验机进行拉伸强度测试,拉伸速率为0.4 mm/min,结果为5组试样平均值;根据阿基米德法测试碳纤维复合材料的致密度[8],以3个试样平均值作为结果。

2 试验结果与分析

表1为不同热压工艺下碳纤维增强铝基复合材料的机械性能。9组试样的致密度介于94.4%~98.7%,抗拉强度介于160~265 MPa。对比不同热压工艺下碳纤维复合材料的致密度可知,9#试样的致密度最低、3#试样的致密度最高;对比不同热压工艺下碳纤维复合材料的抗拉强度可知,3#试样的抗拉强度最高、8#试样的抗拉强度最低,即热压温度520 ℃、热压时间240 min、热压压力为12 MPa时碳纤维复合材料具有最大的致密度和抗拉强度。

表1 不同热压工艺下碳纤维增强铝基复合材料的机械性能

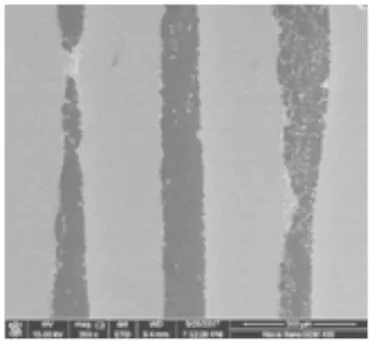

图2为不同热压工艺下碳纤维复合材料的显微形貌。对比分析可知,不同热压工艺下碳纤维复合材料的截面形貌都可见层状结构,其中,黑色区域为碳纤维,灰色区域为铝箔基体,且碳纤维整体都呈现平行分布特征。由于此时放大倍数较小,宏观上未见碳纤维与铝箔基体之间存在宏观裂纹等缺陷,只是在某些热压工艺下存在碳纤维断续分布的状态,如试样1#和试样4#。

(a)1#

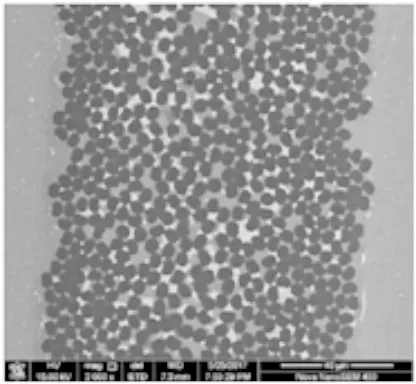

进一步对抗拉强度较大的3#和抗拉强度较小的8#试样进行高倍形貌观察如图3所示。可见,热压温度520 ℃、热压时间240 min、热压压力为12 MPa时碳纤维复合材料(3#)中可见均匀分散的白亮斑,表明铝基体已经与碳纤维发生了充分扩散,形成了良好的界面结合;从热压温度560 ℃、热压时间160 min、热压压力为8 MPa时碳纤维复合材料(8#)中可见,碳纤维和铝基体未发生良好扩散,且局部区域好存在孔洞缺陷以及碳纤维偏聚现象,材料的致密度相对较低,且在受到外力作用时,这些缺陷会成为裂纹源[9]而影响抗拉强度。

(a)3#

碳纤维之间已经被铝基体所填充,二者形成了良好的扩散,结合较好;微区成分主要含有Al和Cu元素,且Al/Cu原子比约为2∶1,结合文献可知[10],所标识的区域为增强相Al2Cu,在热压过程中除可以起到填充孔隙等缺陷的作用外,还有助于起到颗粒强化效果[11]。

图4为不同热压工艺下碳纤维复合材料的拉伸断口形貌。可见,热压温度520 ℃、热压时间240 min、热压压力为12 MPa时碳纤维复合材料(3#)的拉伸断口中纤维束未发生拔出现象,断面也未见微孔存在,此时碳纤维和铝基体发生了良好的协同作用[12],拉伸强度较高;热压温度560 ℃、热压时间160 min、热压压力为8 MPa时碳纤维复合材料(8#)的拉伸断口形貌中可见,局部碳纤维发生了聚集,且在碳纤维聚集处可见明显裂纹,这主要是因为在此热压工艺下铝基体与碳纤维的扩散不足,溶液产生偏聚等缺陷[13],在承受外力时,裂纹首先在这些缺陷处萌生并扩展成裂纹[14],材料的致密度降低、抗拉强度减小。

(a)3#

3 结语

(1)9组试样的致密度介于94.4%~98.7%,抗拉强度介于160 MPa~265 MPa。9#试样的致密度最低、3#试样的致密度最高;3#试样的抗拉强度最高、8#试样的抗拉强度最低,即热压温度520 ℃、热压时间240 min、热压压力为12 MPa时碳纤维复合材料具有最大的致密度和抗拉强度;

(2)不同热压工艺下碳纤维复合材料的截面形貌都可见层状结构,且碳纤维整体都呈现平行分布特征。宏观上未见碳纤维与铝箔基体之间存在宏观裂纹等缺陷,只是在某些热压工艺下存在碳纤维断续分布的状态;

(3)热压温度520 ℃、热压时间240 min、热压压力为12 MPa时碳纤维复合材料(3#)的铝基体已经与碳纤维发生了充分扩散,形成了良好的界面结合;微区增强相Al2Cu的形成,在热压过程中除可以起到填充孔隙等缺陷的作用外,还有助于起到颗粒强化效果。