胶砂比改性的高分子材料对古建筑修复的影响及性能研究

2023-10-20李晓刚

申 琳,李晓刚

(1.杨凌职业技术学院,陕西 杨凌 712100;2.苏州协鑫零碳能源科技有限公司,江苏 苏州 215100)

为了保护和修复古建筑,针对石灰类病害治理材料的研究成为现代科学研究的一个热点。对此,许多学者进行了研究。研究了我国梅雨气候区古建筑的病害机理并分析主要致病因子[1]。而通过添加脱脂奶粉的方式改良诱导碳酸钙沉淀技术,来对古建筑材料进行修复和加固[2]。研究了3种防水材料对建筑文物的修复效果,分别是石灰注浆料NHL-i07、瓦克膏体硅烷材料以及碧林增强剂KSEOH300[3]。基于此,试验以熟石灰为胶凝材料,微硅粉为火山灰材料,采用3种硅烷偶联剂制备石灰类胶凝修复材料,并研究其性能。

1 试验部分

1.1 材料与设备

主要材料:熟石灰(工业纯,山东鑫特化工);活性微硅粉(工业纯,灵寿县天晨矿产品);水泥标准砂(工业纯,沧州筑龙工程仪器);丙基硅烷偶联剂(分析纯,广州远达新材料);辛基硅烷偶联剂(分析纯,浙江沃兴曼新材料);十二烷基硅烷偶联剂(分析纯,广州市建化工)。

主要设备:NJ-160型水泥胶砂搅拌机(河北炬科仪器设备);DZF6090BZ型真空干燥箱(绍兴博纬仪器设备);JA203P型电子天平(上海根拓机电);JITAI-S10KN型电子多功能试验机(北京吉泰科仪检测设备);GF-10L型集热式磁力搅拌器(上海华中光釜科技设备);AD-GX521-A型接触角测量仪(广东奥帝自动化仪器)。

1.2 试验方法

1.2.1材料配合比设计

为了更好地获得修复古建筑材料,试验选择了3种不同的硅烷偶联剂来制备石灰类改性修复材料,并对不同胶砂比和不同硅烷偶联剂掺量进行研究,具体配合比设计方案如表1所示[4-5]。

表1 材料配合比设计

1.2.2试件制备

(1)根据表1的配比方案,在搅拌机中放入适量的熟石灰和硅粉,在自转速度为150 r/min、公转速度60 r/min的条件下,慢速搅拌1 min使干料混合均匀;

(2)加入适量的去离子水,继续慢速搅拌2 min,得到水泥净浆基体;

(3)在水泥净浆基体中加入适量的硅烷偶联剂,先慢速搅拌1 min,然后在自转速度为300 r/min、公转速度120 r/min的条件下,快速搅拌1 min,得到硅烷改性净浆;

(4)将步骤(3)中制备好的水泥砂浆倒入模具中,模具尺寸为160 mm×40 mm×40 mm,用抹灰刀抹平多余的浆料,然后在振实台上处理2 min,振实并排出水泥砂浆内部的气泡;

(5)放入养护箱中养护2 d,设置温度为20 ℃,湿度为70%,脱模,然后称量初始质量,再继续养护一定时间。

1.3 性能测试

1.3.1质量损失测试

用电子天平称量各试件脱模后的初始质量,然后再称量养护28 d后的最终质量,分析材料的损失率。

1.3.2强度测试

通过电子万能试验机对修复材料试件进行试验,分析材料强度性能。

1.3.3防水性测试

通过接触角测定仪对试件进行防水性测试,分析材料的防水性。

1.3.4耐水性测试

通过计算材料软化系数分析其耐水性能,具体计算公式[6-7]:

(1)

式中:η为软化系数;f0为绝干时的砂浆抗压强度,MPa;f1为饱和时的砂浆抗压强度,MPa。

1.3.5耐久性分析

在硫酸盐环境下,采用干湿循环法对材料进行耐久性试验,通过材料的质量损失情况,分析其耐久性。

2 结果与分析

2.1 胶砂比对修复材料的影响

2.1.1质量损失率分析

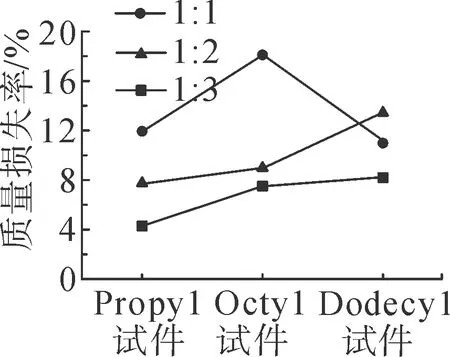

图1为在不同胶砂比条件下,养护28 d后3种硅烷偶联剂试件的质量损失率曲线。

图1 质量损失率曲线

由图1可知,当胶砂比减小时,3种硅烷偶联剂试件的质量损失率均明显下降;当胶砂比为1∶1时,辛基三乙氧基硅烷(Octyl)试件的质量损失率最大为18.23%,此时,丙基三乙氧基硅烷(Propyl)试件和十二烷基三乙氧基硅烷(Dodecyl)试件的质量损失率分别为12.41%和11.22%;当胶砂比为1∶3时,Propyl试件、Octyl试件和Dodecyl试件的质量损失率分别为4.49%、7.26%和8.42%,各试件间的质量损失率差距较小,且对比胶砂比1∶1时,质量损失率分别下降了63.82%、60.18%和24.96%,这表明了胶砂比对长链硅烷试件的影响程度较小。因此,当胶砂比为1∶3时,可以明显降低Propyl试件和Octyl试件的质量损失率。

2.1.2强度分析

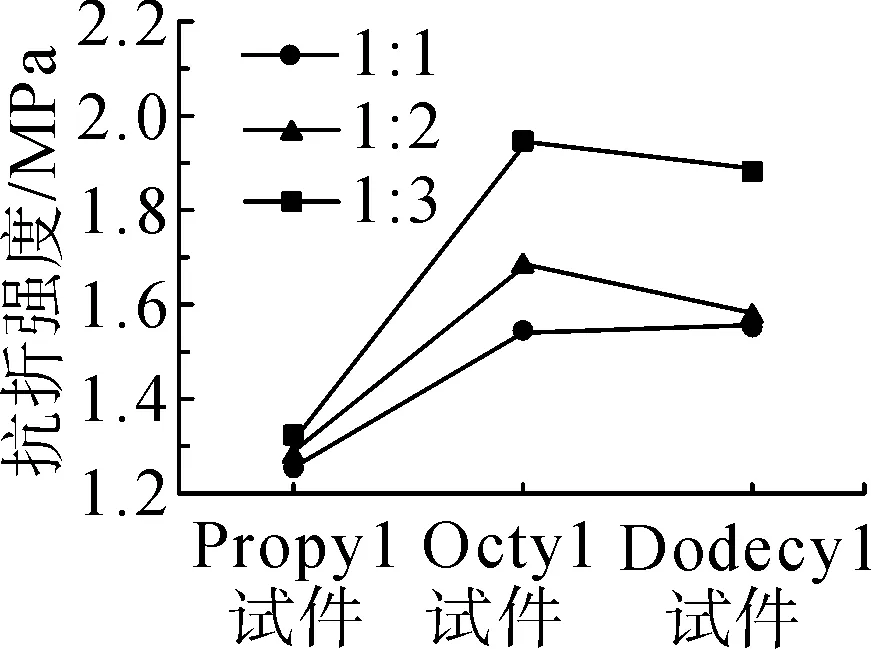

图2为在不同胶砂比条件下,养护28 d后3种硅烷偶联剂试件的抗折强度图以及抗压强度图。

(a)抗折强度

由图2(a)可知,当胶砂比减小时,各试件的抗折强度均出现上升的现象,其中,当胶砂比为1∶3时,Octyl试件和Dodecyl试件的抗折强度分别为2.08 MPa和2.03 MPa,对比胶砂比1∶1时上升幅度分别为31.65%和26.88%,增幅明显。而Propyl试件的抗折强度随胶砂比变化较小,且抗折强度一直低于其他硅烷偶联剂试件。由图2(b)可知,当胶砂比从1∶1减小到1∶3时,不同硅烷试件的抗压强度呈现增加的现象;当胶砂比为1∶3时,Propyl试件的抗压强度为17.32 MPa,而Octyl试件和Dodecyl试件的抗压强度分别为16.26 MPa和16.51 MPa,这种现象的原因是,当胶砂比减小时,长链硅烷材料中的桥联耦合作用增强,会形成更多的孔隙缺陷,从而导致强度下降[8-9]。综合分析来看,当胶砂比为1∶3时,各试件的强度性能均得到提升,且辛基三乙氧基硅烷偶联剂试件的抗折强度以及抗压强度比较优异。因此,最佳胶砂比为1∶3。

2.2 不同偶联剂掺量对修复材料的影响

2.2.1强度分析

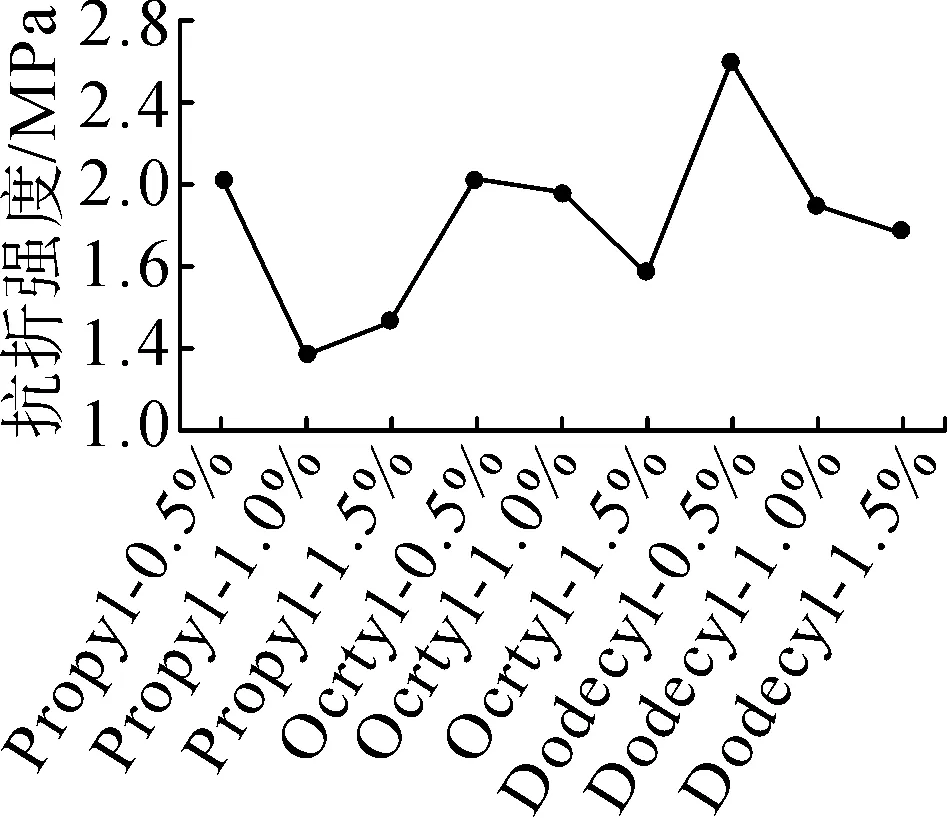

图3为在不同硅烷偶联剂掺量条件下,养护28 d后3种硅烷偶联剂试件的强度测试结果。

(a)抗折强度

由图3(a)可知,当材料中的硅烷偶联剂掺量为0.5%时,抗折强度最大,Propyl试件、Octyl试件和Dodecyl试件的抗折强度分别为2.12、2.11和2.63 MPa,这表明长链硅烷的耦合作用效果更好;而当偶联剂掺量达到1.5%时,各硅烷试件明显下降。由图3(b)可知,当硅烷偶联剂掺量增多时,Propyl试件的抗压强度先增后降;Octyl试件的抗压强度先降后升,当掺量为0.5%时,抗压强度最大为21.43 MPa;Dodecyl试件的抗压强度先升后降。发生这些现象的原因:较大的偶联剂掺量阻碍了材料水化反应以及碳化反应的发生,使材料内部产生孔隙、裂纹等缺陷,降低材料的强度性能;而当较少的硅烷偶联剂加入到材料中时,可以更好地发挥桥联耦合效应,增加水泥砂浆基体紧密性,使材料强度性能良好[10-11]。

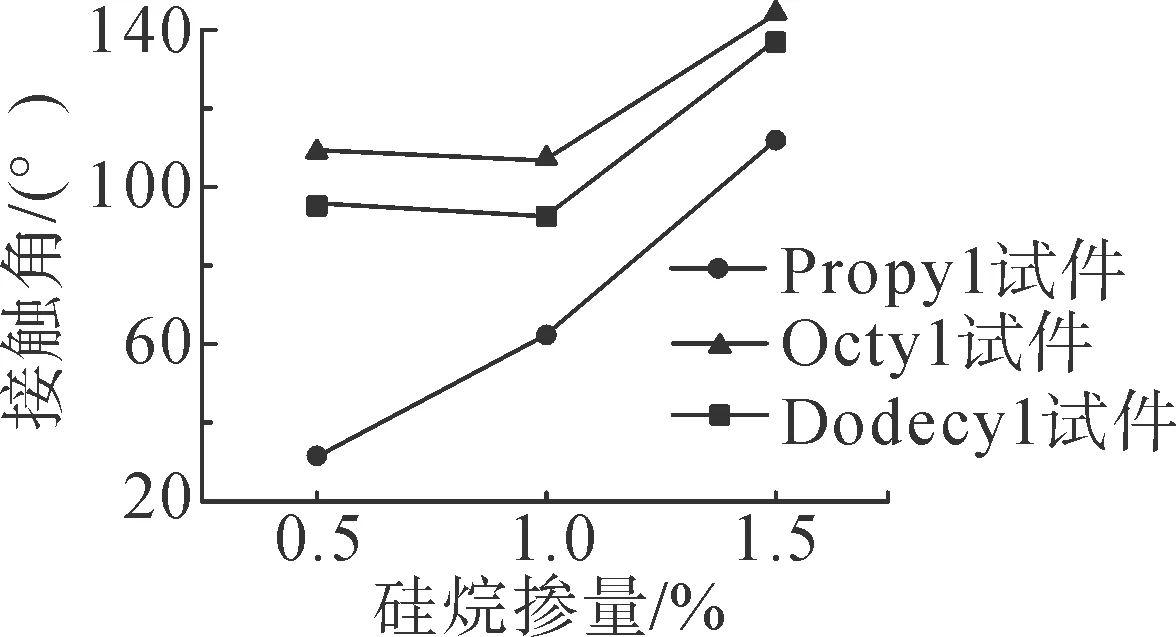

2.2.2防水性分析

由图4可知,随着试件中硅烷掺量的增加,各试件接触角基本上呈现增大的现象,特别是当硅烷掺量为1.5%时,各试件接触角均达到最大值。可观察到,Propyl试件的防水性能较差,当硅烷掺量为0.5%时,Propyl试件的接触角仅为34.41°;而Octyl试件的表面接触角在不同掺量情况下均高于其他硅烷偶联剂试件,且接触角均在100°以上。在实际应用中,较大的表面接触角可以使材料表面液滴滚落,从而减少在材料表面的停留时间,进而减少材料对水分的吸收和水分的渗透作用,因此,辛基三乙氧基硅烷偶联剂制备的试件的防水性能较好,耐久性良好[12]。

图4 试件的表面接触角

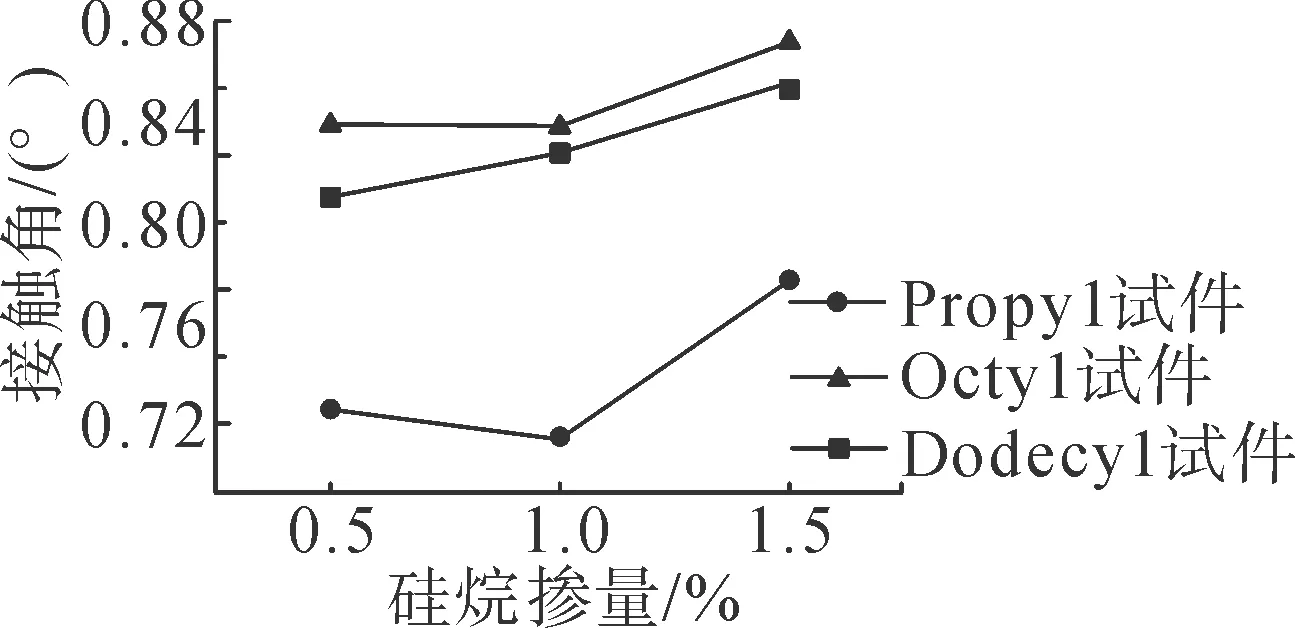

2.2.3耐水性分析

根据1.3.4中的测试方法,对不同硅烷掺量的砂浆试件进行耐水性测试,图5为软化系数测试结果。

图5 试件软化系数曲线图

由图5可知,随着硅烷掺量增加,各试件软化系数基本上呈现上升的现象;对于不同掺量的Octyl硅烷试件,软化系数均达到0.84以上,这表明该硅烷偶联剂试件的耐水性较好;同样,对于不同掺量的Dodecyl硅烷试件,软化系数均能达到0.8以上,这表明,该硅烷材料的耐水性良好,但是,耐水性能仍然低于Octyl硅烷试件;而Propyl硅烷试件在掺量为0.5%和1%时,软化系数均在0.74以下,所以,Propyl硅烷试件的耐水性较差。发生这些现象的原因是,长链硅烷在材料基体中的疏水作用效果更好,且长链硅烷可以增强材料内部各组分间的连接,增加材料密实度,因此,长链硅烷试件的软化系数较高,耐水性较好[13]。

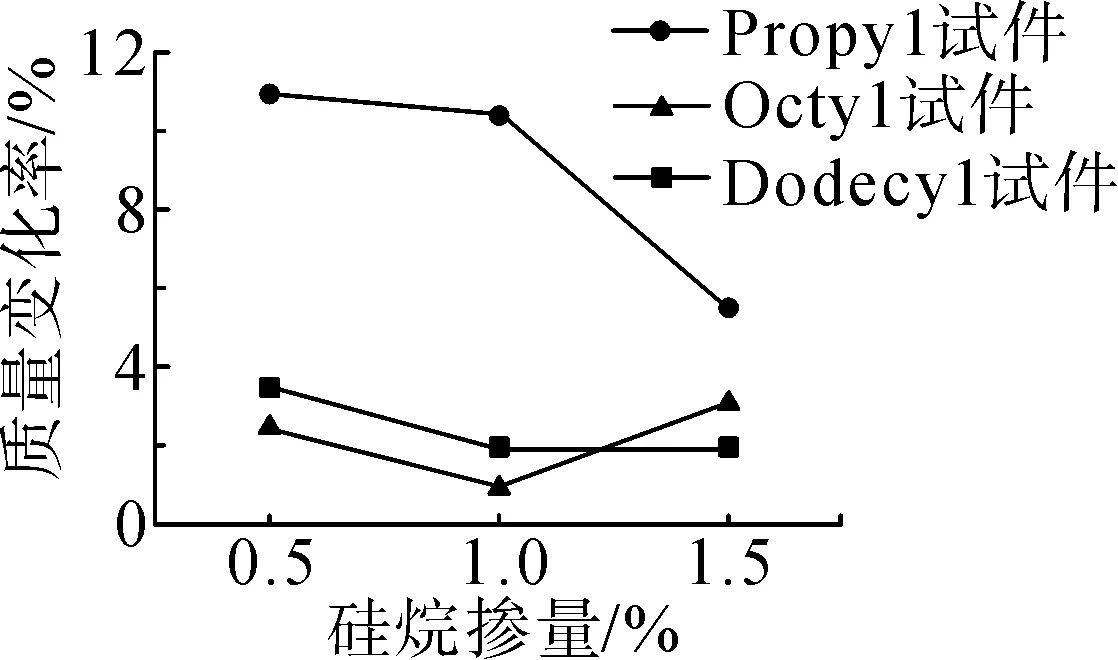

2.2.4耐久性分析

根据1.3.5中的试验方法,本试验对不同掺量的硅烷试件进行了10次硫酸盐-干湿循环测试,各硅烷试件的质量变化情况如图6所示。

图6 试件质量变化率曲线

由图6可知,当硅烷掺量从0.5%增加到1.5%时,Propyl硅烷试件和Dodecyl硅烷试件的质量增加率下降,这表明,在材料中掺入较多的Propyl硅烷或Dodecyl硅烷,可以增强试件抵御水分侵蚀、硫酸盐侵蚀的能力。对于Octyl硅烷试件,其质量增加率呈现先减后升的现象,当掺量为1%时,Octyl试件的质量变化率为最低值0.81%,此时,Octyl试件的耐硫酸盐侵蚀能力最优。整体分析可知,在不同硅烷掺量情况下,Octyl试件和Dodecyl试件的质量增加率均明显小于Propyl试件,特别是掺量为0.5%和1%的情况下,这种现象最明显。因此,Octyl试件和Dodecyl试件的耐久性表现良好[15]。

3 结语

(1)减小胶砂比可以降低质量损失率,同时提升材料的抗压、抗折强度,最佳胶砂比为1∶3;

(2)对于不同掺量硅烷试件,长链硅烷的抗折强度较好,软化系数较高,耐水性、耐久性良好;

(3)当硅烷偶联剂掺量为0.5%时,各试件抗折强度最大,此时,辛基三乙氧基硅烷试件抗压强度也最大;

(4)在不同硅烷掺量下,辛基三乙氧基硅烷试件的接触角均在100°以上,防水性最好;

(5)当硅烷偶联剂掺量为1%时,辛基三乙氧基硅烷试件耐水性最好,耐硫酸盐侵蚀能力最优;

(6)最优硅烷偶联剂为辛基三乙氧基硅烷,最佳硅烷掺量为1%。此时,试件的抗折强度和抗压强度分别为2.11、21.43 MPa,试件表面的接触角为108.26°,材料软化系数为0.85,硫酸盐试验后质量变化率为0.81%,因此,材料综合性能良好。