丁腈橡胶在海水浸泡环境下的寿命预测研究

2023-10-20何海连

何海连,李 莹

(广电计量检测集团股份有限公司,广东 广州 510000)

应急吹除技术主要用于当遇到紧急特殊情况(火灾等)时,需要在很短的时间内吹除大量的海水,实现紧急上浮,以保障艇员和平台的安全。目前国外对应急吹除技术的研究主要从试验和数值模拟2个方面展开,试验研究又包括实艇试验和船模试验2种方法。实艇水下应急上浮试验危险性很大[2],如果操作不当可能酿成严重事故,船模试验是替代实艇试验的有效方法,但是,由于船模尺寸和试验水池尺寸等的限制,给船模试验结果带来了影响,如何消除这些影响[3]。

国内对应急吹除技术的研究处在方案研究阶段,对于应急吹除系统中涉及到的零部件可靠性寿命研究较少[4]。

应急燃气发生器及辅件在服役期内需要经历较长期舱内贮存和随艇航行,在执行任务中需要经历长时间的连续海水浸泡,因此需对应急燃气吹除系统燃气发生器及辅件的海洋环境适应性进行试验研究。通过对燃气发生器及辅件的材质进行梳理分析,发现其中的密封圈,橡胶减震垫等关键部件均为丁腈橡胶,本研究选择以丁腈橡胶减震垫作为参考件,以相同工艺制备丁腈橡胶减震垫的标准样,对标准样进行海水浸泡环境下的寿命研究。

1 实验部分

1.1 实验材料

本试验中的丁腈橡胶减震垫由中国船舶重工集团公司第七一三研究所提供。依据GB/T 10834—2008人造海水配方为:24.53 g氯化钠(NaCl)∶11.11 g 六水氯化镁(MgCl2·6H2O)∶4.09 g无水硫酸钠(NaSO4)∶1.16 g无水氯化钙(CaCl2)∶0.70 g氯化钾(KCl)∶0.20 g碳酸氢钠(NaHCO3)∶0.10 g溴化钾(KBr),用以上分析纯级试剂溶于蒸馏水并稀释到总量为1 L,以上试剂采购于上海润捷化学试剂有限公司。

1.2 实验仪器

TGA2用于热重分析的热重分析仪,室温~1 000 ℃,梅特勒-托利多;用于模拟海水环境的恒温水箱,厂家为常州金坛勒普仪器有限公司;ID-S112MXB用于测试压缩变形的厚度计,厂家为Mitutoyo corp。

1.3 实验测试

1.3.1丁腈橡胶寿命评估应力

本文研究对象使用环境在海水环境下[7];因此在海水浸泡环境下研究温度对丁腈橡胶减震垫的寿命影响。

1.3.2减震垫寿命评估极限应力

先对丁腈橡胶进行热失重分析[8],依据GB/T 33047.1—2016裁剪10 mg左右的样品,剪成小颗粒并过筛,使其大小尽可能的均匀,设定热重测试开始温度为40 ℃,结束温度为800 ℃,加热速率为20 ℃/min。橡胶减振环标准样品的热分解初始温度为172 ℃。

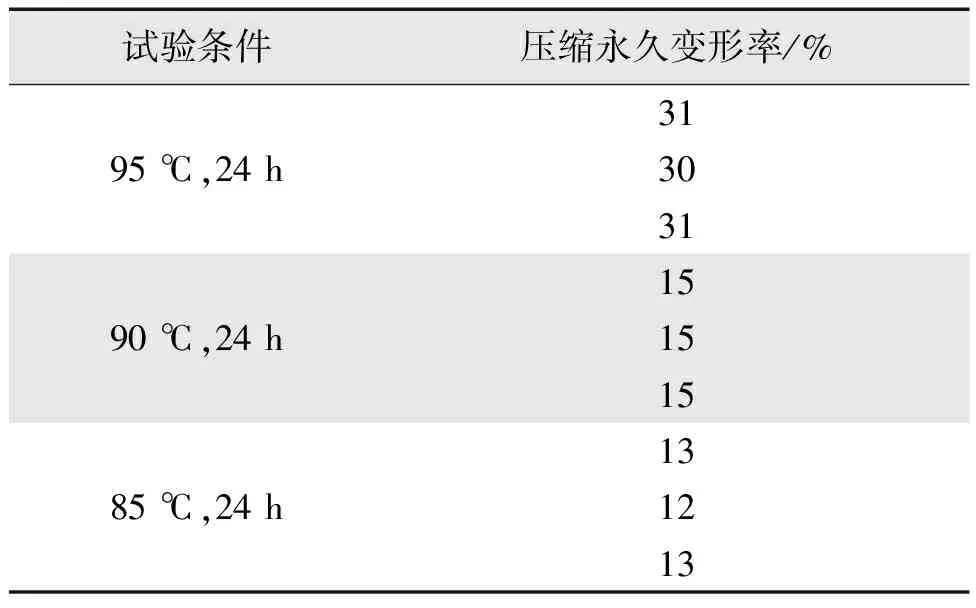

根据热分解初始温度,再结合产品在海水浸泡环境下使用(最高温度不超过100 ℃),分别按照95、90、85 ℃3个温度了进行24 h预实验,同时根据国际橡胶硬度的数值[9]和GB/T 7759.1—2015的定义,选择压缩率为25%。在温度95、90、85 ℃下对减震垫进行24 h预实验,试验结果见表1,根据实验结果同时为了缩短测试时间,寿命试验最高温度设置为90 ℃,以5 ℃温度间隔确定寿命试验的温度点。

表1 橡胶减震垫标准样预实验的试验数据

1.3.3橡胶减震垫加速寿命试验

根据预试验的试验数据和GJB 92.1—1986对老化温度的要求,若以压缩永久变形为老化参数[10],则在最高温度下进行24 h预实验后压缩永久变形率不能大于30%,因此寿命试验的最高温度设置为90 ℃[11]。以5 ℃为温度间隔设计寿命试验温度,选择寿命试验的老化温度依次为90、85、80、75 ℃。寿命试验过程中按照规定的时间间隔取出进行压缩永久变形率测试。

1.3.4试验过程及老化试验

按照寿命试验方案,将受试品分组,测试初始性能,并依次放入高温海水环境下浸泡,定期取出标准试样进行压缩永久变形率测试。老化试验具体步骤:

(1)程序A:将第1组样品1#~45#按照25%的压缩率,将试样放入75 ℃的高温海水中进行1 104 h的高温海水浸泡腐蚀试验[12],按照表2的时间间隔定期取出试样,进行压缩永久变形率测试。

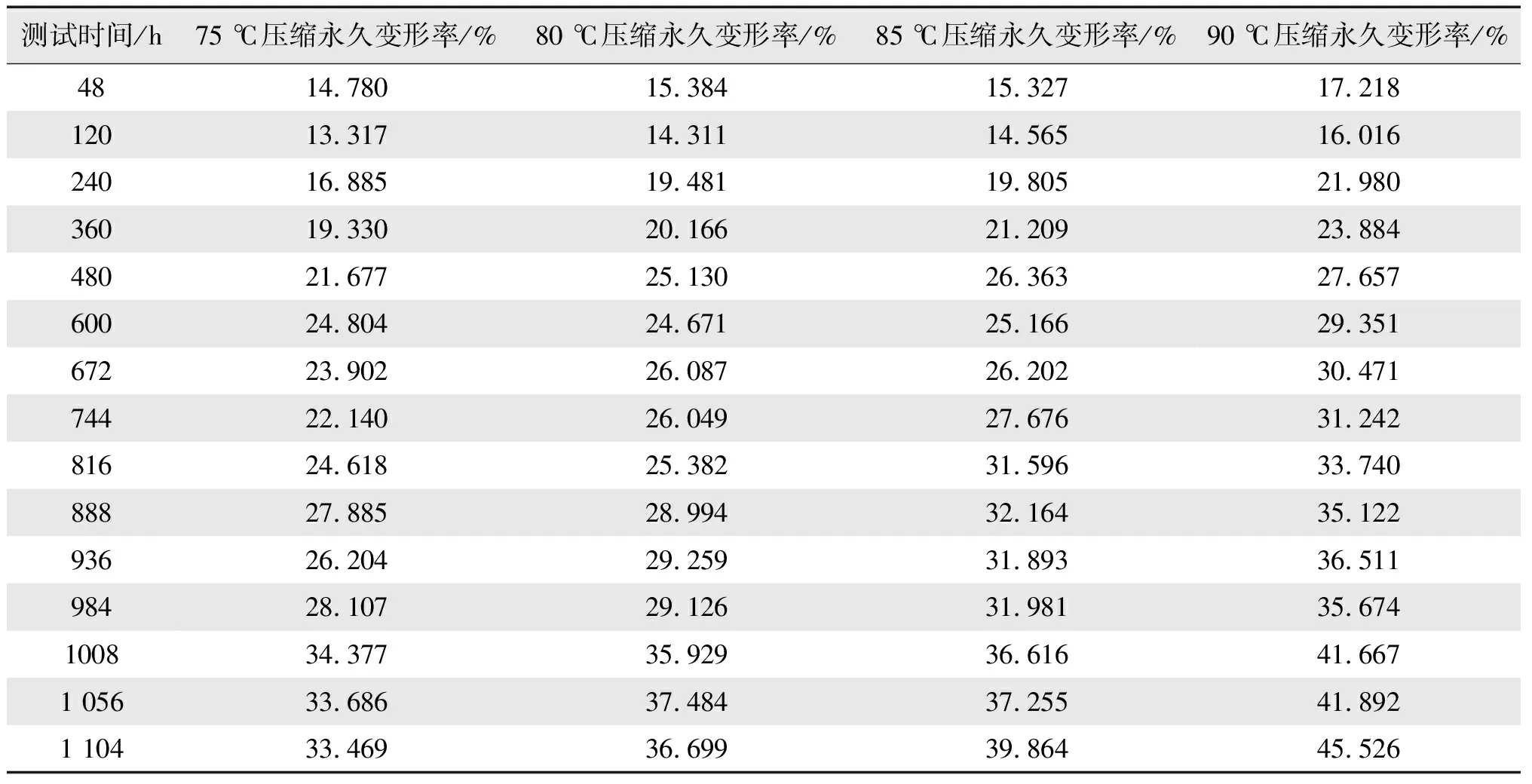

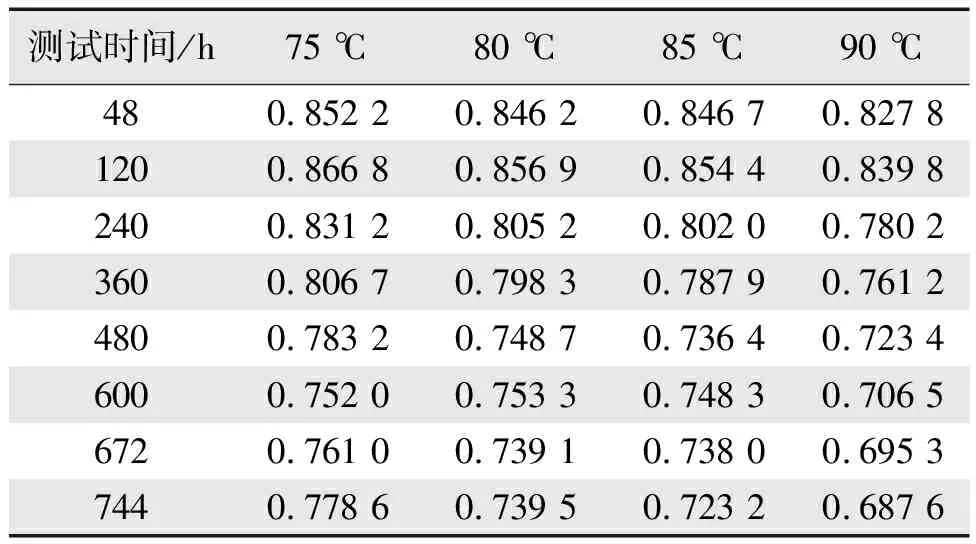

表2 4个温度下样品压缩永久变形率的均值

(2)程序B:将第2组样品46#~90#按照25%的压缩率,将试样放入80 ℃的高温海水中进行1 104 h的高温海水浸泡腐蚀试验,按照表2的时间间隔定期取出试样,进行压缩永久变形率测试。

(3)程序C:将第3组样品91#~135#按照25%的压缩率,将试样放入75 ℃的高温海水中进行1 104 h的高温海水浸泡腐蚀试验,按照表2的时间间隔定期取出试样,进行压缩永久变形率测试。

(4)程序D:将第4组样品136#~180#按照25%的压缩率,将试样放入75 ℃的高温海水中进行1 104 h的高温海水浸泡腐蚀试验,按照表2的时间间隔定期取出试样,进行压缩永久变形率测试。

测试结果如表2所示。

2 结果与讨论

2.1 寿命试验模型建立

本项目在寿命试验过程中主要考虑在海水环境下的热应力加速老化。已知在热老化过程中性能变化指标y与老化时间τ的关系可用下列经验公式描述:

y=Be-Kτα

(1)

式中:y为对于刚度为任何一老化时间τ时的刚度与老化前刚度的比值;B为试验常数;K为与温度有关的性能变化速度常数,d-1;τ为老化时间,d;α为经验常数[13]。

速度常数K与老化温度T之间的关系服从阿伦尼乌斯公式[14]:

K=Ae-E/RT

(2)

式中:E为表面活化能,J/mol;R为气体常数,J/(K·mol);T为老化温度,K;A为频率因子,d-1。

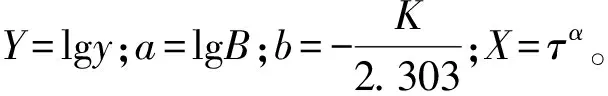

对式(1)进行对数变换后,在自变量中含有待估定参数α,可采用逐次逼近的方法求解,逼近的准则是令α估计精确到小数点后两位时[15],使其最小。

(3)

当a为某一定值时,对式(1)进行对数变换后可得如下直线形式:

Y=a+bX

(4)

按最小二乘法估计a和b。

由此可得p个温度下的速度常数Ki=-2.303b和Bi=10a,则式(1)中参数B的估计值

式(2)经对数变换后可得如下形式:

W=C+DZ

(5)

同理,用最小二乘法估计C值和D值。

当C值和D值已知时就可查得任一试验温度下的速度常数K的估计值

则在贮存温度下的性能变化的预测方程式为:

(6)

由此可知,在一给定的临界值时,其贮存期为:

(7)

2.2 数据分析及寿命评估

本次寿命研究以压缩永久变形率作为特征参数进行寿命拟合计算,性能变化指标参数为松弛系数(px)[16],表达式如下:

Px=(1-ζx)

(8)

式中:ζx为不同温度不同时间状态下的压缩永久变形率。

根据表2的测试数据,可计算其性能指标参数,结果表3所示。

表3 橡胶减震垫标准样不同温度下的指标参数

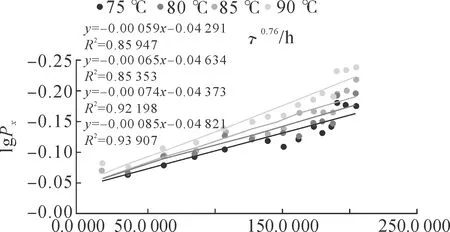

将75、80、85、90 ℃4个温度点的测试数据在计算机上利用对α尝试法计算准则Ⅰ,经过9次尝试得到α的最值选择值为0.76,5次尝试得到的Ⅰ值见表4。

表4 α不同尝试值时的Ⅰ值

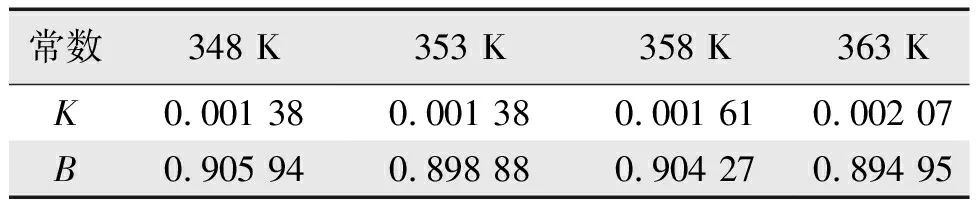

计算各个温度下的速度常数K、B值,并作lgPx对τ0.76的关系图,如图1所示。当α=0.76时,用最小二乘法[17]求得a和b,由此得到各个温度下的K、B值,结果如表5所示。

图1 性能变化的lgPx对τ0.76关系

表5 各个温度下的速度常数K和B

由表5可计算B的估计值即平均值为0.901 0。

建立lgK=C+D/T关系,并作统计分析。

根据表5中的K,作lgK对1/T关系图,如图2所示。

图2 lgK对1/T关系

根据最小二乘法计算得到C为1.41和D为-1 495.9的估计值。

由此可计算不同贮存温度下的速度常数估计值Ki,以压缩永久变形率作为特征参数进行寿命预估,不同温度下的寿命τ的计算公式如下:

(9)

以15 ℃作为实际使用温度,压缩永久变形率的阈值为50%,计算橡胶减震垫的使用寿命为5.4年。

3 结语

通过热重分析得到橡胶减震垫的热分解温度,根据橡胶减震垫的使用环境和GJB 92.1—1986设计预实验和寿命加速试验,确定减震垫的极限测试温度和寿命试验的测试温度。通过对橡胶减震垫进行4个温度的加速寿命试验,最终得到橡胶密封圈在15 ℃下,以50%为失效阈值的话,其使用寿命为5.4年。