某型驱动轮体结构强度分析

2023-10-20郭起明闫登华盖子鹏

郭起明 张 洋 闫登华 刘 佳 盖子鹏

1 北京起重运输机械设计研究院有限公司 北京 100007 2 机械工业物料搬运工程技术研究中心 北京 100007

0 引言

我国旅游业及滑雪运动的发展对客运索道的需求增加。相比于固定抱索客运索道,脱挂客运索道以其速度快、能够适应复杂地形、跨越地面障碍、运量大等特点,在旅游业、滑雪场得到了日益广泛的应用。

循环脱挂索道是将一条无极的钢丝绳缠绕在驱动轮和迂回轮上,2 轮体在索道运行过程中一直承受钢丝绳的张力作用。从动轮(迂回轮)两侧绳张力相同,主动轮(驱动轮)进绳端与出绳端张力不同,且轮体承受的径向压力也随位置变化而改变,承受压力更大,而因此只需对驱动轮进行分析研究。为验证某新型号驱动轮体结构的可靠性,有必要对其轮体结构进行分析研究。

当前,结构强度刚度分析方法主要有理论计算、试验分析和有限元分析等,由于驱动轮体结构复杂,运用现有的理论计算方法对其进行准确的力学分析比较困难;依靠试验分析进行结构力学研究虽然可得到关注部位结果,但费用昂贵、试验周期长且无法全面地对结构各部位进行评估。同时,随着三维建模软件及有限元软件的发展,有限元分析法以其精确、高效、成本低等优点,目前已被广泛应用于复杂机械结构的分析领域。李密密等[1]基于Abaqus 软件对某商务车发动机皮带轮的结构力学性能进行研究,得到了皮带轮工作时的应力及模态,其结果为优化皮带轮结构,提高带轮寿命提供了依据;云平等[2]使用有限元分析法对某型驱动轮体进行强度分析,为其设计提供参考依据,进而优化了轮体结构并降低了制造成本;王培琳[3]使用Ansys 对某离合器皮带轮进行研究,分析得到皮带轮应力及位移云图,其结果为皮带轮的结构设计提供了可靠依据;李小泉[4]使用有限元分析方法对3 种不同结构的发动机皮带轮进行分析,得到了轮体力学响应云图分布,从而确定了最佳结构方案;张晓辉等[5]采用有限元分析方法对发动机试验中的皮带轮故障进行再现仿真,通过建模分析,仿真结果与实际故障部位相吻合,从而了解到故障发生原因进而针对性地改进了带轮结构。由此可见,利用有限元法进行仿真分析满足工程应用要求,其结果可为机械结构的设计优化提供指导。因此,本文选用有限元分析方法,利用Hypermes 与LS-DYNA 进行联合仿真,对某型号驱动轮体力学性能进行研究分析。

1 驱动轮体模型分析及离散化

驱动轮体模型在Solidworks 软件中完成三维结构建模,并将其导入到Hypermesh 和LS-Prepost 中进行网格离散化、施加载荷及约束等前处理,完成后生成K文件,由LS-DYNA 进行计算及后处理。该型驱动轮体由芯轮和半轮组成,为分体式三瓣轮,结构复杂。文件导入后首先分析是否有内容缺失或重复等问题。其次,由于三维建模软件中的几何模型只是对实际物理对象的描述,其中包含着许多与仿真分析不相关的部分,这些部分对于分析仿真结果的准确性影响不大,但会加大前处理的难度。因此,本模型对一部分不必要的几何特征进行了处理,如去除了轮辋外侧倒角,小法兰上的圆角和螺栓沉头孔,轮毂油孔及筋板上的小孔,贯穿了齿圈座的螺纹孔等结构,以期得到质量更高的分析模型,并在保证模拟精度的前提下减少计算成本(见图1)。

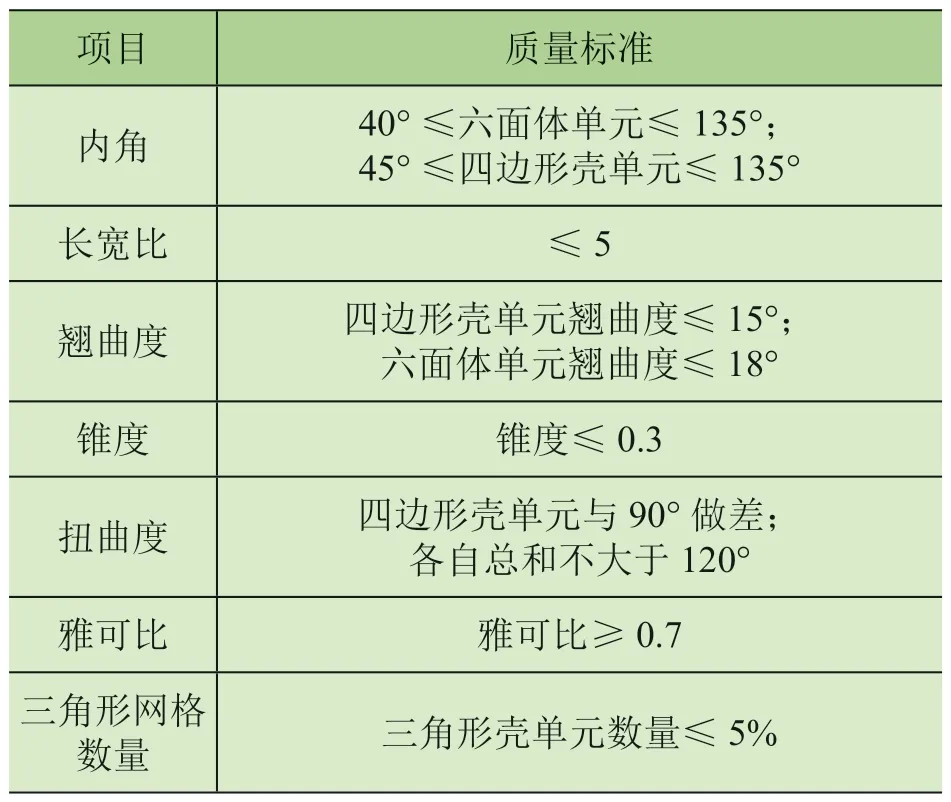

驱动轮体整体结构较为复杂,是将幅板、筋板和轮毂锻件等利用焊接工艺或使用螺栓连接装配而成。通常情况下,仿真精度与网格种类和质量有密切关系。当零件长度与厚度相差较大且厚度方向应力可忽略不计时,可使用壳单元简化计算并降低计算资源;梁单元可模拟总体受力响应情况;但如果关心各零件局部细节受力情况,则应使用实体单元进行分析计算,LS-DYNA 中实体单元分为四面体单元,五面体单元和六面体单元。其中六面体单元虽建模复杂,但对于此类结构,其仿真精度要高于四面体单元。因此,为提高仿真精度,本文采用六面体单元对驱动轮体结构进行网格划分,考虑到驱动轮直径约为4 900 mm,实体单元在长度方向控制在10 ~20 mm,厚度方向控制在5 ~20 mm,以期直接得到精确结果,避免重复进行离散化工作,提高工作效率。网格划分后应对模型网格进行质量检查,修复质量较差的单元,避免单元失效,保证满足计算要求,网格质量评价标准如表1 所示。

表1 网格质量评价标准

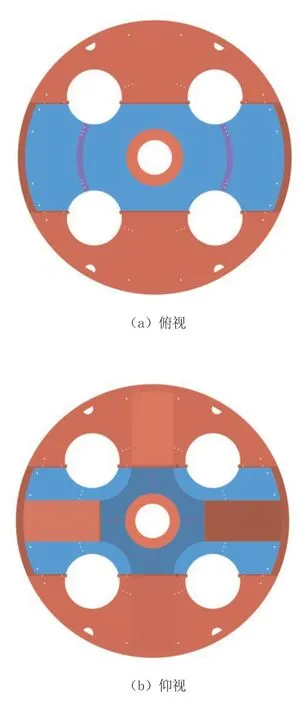

轮体上幅板与轮毂连接处焊接有12 个筋板,其厚度较小,采用四边形壳单元模拟,其余零件均使用尺寸均匀的六面体网格进行离散化,最终生成的有限元模型如图2 所示。

图2 驱动轮体有限元模型

驱动轮体有限元模型共含132.8 万余节点和94.8 万余单元,其中六面体单元94.5 万个,四边形壳单元0.3万个,无四面体单元和三角形壳单元。

2 网格连接与材料设置

网格间的连接是有限元分析前处理中的重要一环。一般有共节点连接,刚性梁单元连接,绑定接触及普通接触等连接方法。在单元类型相同、节点位置接近的部位可直接通过共节点进行连接,在实际生产加工过程中,驱动轮体幅板与法兰、轮毂、齿圈座、筋板采用焊接连接,所有焊缝都需经过磁粉探伤,焊缝质量不低于Ⅰ级。因此,仿真模型可采用共节点方法进行模拟,虽然建模过程较为复杂耗时,但精度较好。图3 所示为驱动轮体共节点连接示意图。

图3 驱动轮体共节点连接示意图

共节点完成后必须对模型自由边进行检测,检查有无未连接节点,避免模型出错。对模型进行自由边检测,其结果如图4 所示。

图4 模型自由边检测

在图4 中,模型中检测出的自由边(1D 红色单元)仅存在于模型各零件外侧的轮廓处,模型内部均无自由边出现,说明所设各共节点位置连接正常,不存在未连接节点。

半轮的法兰板之间采用螺栓连接,建模时选用关键字Constrained-Nodal-Rigid-Body(1D 刚性单元)进行连接,并对所有接触面建立接触关系(Contact-Surface-To-Surface),模型中均为金属,取粘性阻尼系数为20,静摩擦系数为0.1,半轮间各法兰板间距离较小,加之模型导入及网格划分时导致的误差,2法兰板间可能存在较小的初始穿透,使用控制关键字Control-Contact 打开控制接触表中允许较小初始穿透的开关。

驱动轮体轮毂周围的12个小筋板采用壳单元划分,壳单元有6 个自由度,而其周围网格为六面体单元,含3 个自由度。单元间的自由度不同,不应直接进行共节点连接,一般可使用MPC、刚性梁单元等连接方法[6],而在LS-DYNA 中可在实体单元表面覆盖一层虚拟壳单元对其进行自由度耦合[7],其密度、弹性模量及泊松比与实体单元一致。引入的Null 单元不会对结构刚度产生影响。轮体结构均使用Q355-B 材料加工而成,其密度为7.85 g/cm3,弹性模量为206 GPa,泊松比为0.28,屈服强度为355 MPa,断裂强度为470 MPa。

3 载荷及边界条件

在实际工作中,驱动轮体通过两调心轴承装配在心轴上,心轴通过支撑板布置于驱动小车上。2 轴承承受不同的钢丝绳径向张力,而轮体重力则通过驱动小车上端的支撑板承受,经传递作用于轮毂与下端轴承上表面接触的轴肩处。因此,对轮毂轴承面施加法向压缩约束(限制XY向自由度),并对上述轮毂轴肩进行法向约束(限制Z向自由度),约束及重力载荷分别使用关键字SPC 和Body-Z施加。

在轮体传动系统中,驱动轮钢丝绳张力可由欧拉方程计算

式中:F为与进绳端夹角为(θ2-θ)处的钢丝绳张力,F2为驱动轮出绳端的钢丝绳张力,μ为钢丝绳与摩擦轮衬间的摩擦系数。

通常情况下,索道最大张力和与最大扭矩出现会在2 个不同的工况中,为充分验证驱动轮体结构安全性,本文同时加载最大张力和与最大扭矩作为最严苛的受载条件,钢丝绳出绳端和入绳端张力为

式中:Fs为钢丝绳张力和,F1为驱动轮入绳端的钢丝绳张力,T为最大扭矩,D为钢丝绳中心线绕驱动轮的分布直径。

联立式(2)、式(3)即可得到钢丝绳出绳端和入绳端张力。进一步分析,将绳张力转化为轮衬表面承受的正压力,无需再建立钢丝绳模型,摩擦轮衬模型以及设置绳体、轮衬及轮圈间的接触关系。

本文通过微元法对钢丝绳张力进行分析,选择任意位置的一段钢丝绳微元,分析其绳张力与接触位置的轮衬表面正压力的关系。

如图5 所示,取一与出绳端角度成θ角的微元,微元包角为da,此处钢丝绳张力为

图5 轮衬压力分析图

则微元处轮体承受的正压力为

可得到此处承受的压强载荷为

式中:B为接触表面宽度;L为弧形微元的长度,L=Rda;R为轮体半径。

由于da/2 较小,则

联立式(4)~式(7)可得与出绳端夹角为θ的轮衬承受的压强载荷为

Hypermesh 与LS-DYNA 联合仿真中无法建立柱面坐标系,只能建立笛卡尔坐标系,将式(1)进行坐标转换,根据坐标变化后的公式对轮体轮缘部位施加压力载荷,加载角度为178°。在Hypermesh 中选择加载范围及实体单元表面,建立7 000 余个Load-Segment 压力载荷关键字,给7 000 余关键字逐个赋予压力曲线非常繁琐,本文利用Excel 批量赋予各个Load-Segment 压强载荷的加载曲线,并在K 文件文档中直接写入。加载曲线在LS-DYNA 中建立,如图6 所示,压力值由0 开始逐渐增大,在第一分析步时完成加载,在后面的分析步中保持为1。由式(8)得到的P值作为加载曲线的缩放因子赋予给关键字Load-Segment,从而得到最终加载曲线,如图7 为某Segment 实际加载曲线图。其中,负值代表压强载荷方向指向轮体内侧。

图6 压强载荷-时间曲线

图7 某段实际压强载荷-时间曲线

为便于分析,将驱动轮体转动,钢丝绳作用区域不变的工况,模拟为驱动轮体固定不动,而钢丝绳张力作用位置围绕轮体旋转。以上下半轮的对称面为施加载荷的起点,命名此时为0°工况,上端为出绳端,下端为入绳端,出绳端载荷约为1.8 MPa,到入绳端逐渐增大到2.4 MPa 左右。以45°为旋转角增量(逆时针),旋转范围为180°,分析0°、45°、90°、135° 4 个工况。其中0°工况的加载模型如图8 所示。

图8 0°工况加载模型

将有限元模型导入LS-DYNA 程序中进行非线性静力学分析,以第四强度理论进行强度校核,同时校核其刚度,分析最大位移及出现的位置,计算完成后在LSPrepost 中进行后处理。

4 结果分析

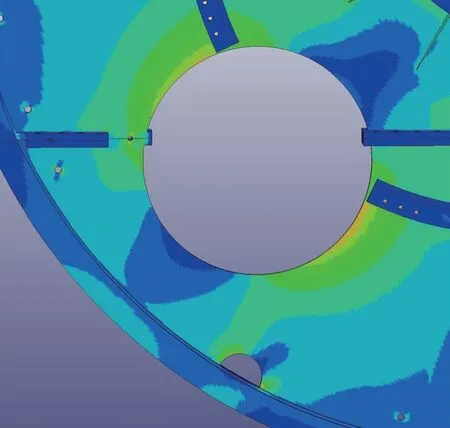

图9 为各工况应力与位移云图,整体看来,0°工况与90°工况在受力区间内的2 减重孔附近及靠近齿圈座位置应力明显较大。轮体最大位移出现在减重孔轮辋附近,且入绳端应力明显位移值大于出绳端。45°与135°工况的响应云图趋势一致,最大应力出现在加载区间中间位置的减重孔两侧,最大位移出现在中间的减重孔附近的轮辋处。各工况中最大应力及位移值如表2所示。

表2 驱动轮体静力学分析结果

图9 各工况应力与位移云图

由表2 可知,各种工况下整体的应力、位移值相差不大,在本文0°工况载荷作用下,同时出现了最大应力和最大位移。图10 为受力最大位置的局部放大图。

图10 应力云图局部放大图

由图10 可知,幅板入绳端减重孔附近应力值整体较高,为34 MPa 左右。底部开半孔位置应力出现最大值,2 处应力最大的原因为入绳端正压力最大,且合力方向沿轮毂径向方向,幅板孔的存在使其截面面积减小,从而产生最大应力。最大等效应力值为35.1 MPa,远低于Q355-B 材料屈服应力355 MPa,未出现塑性变形。焊缝应力按照与母材相同,则整体安全系数为

安全系数10.1 >3.5,满足轮体强度要求。最大位移出现在入绳端减重孔及其附近的轮辋位置,为0.61 mm。最大位移相对整体尺寸而言非常小,且轮体无塑性变形,均为弹性应变,可知轮体刚性足够。

本文并未建立摩擦轮衬模型,当摩擦轮衬布置于驱动轮轮圈内时,轮体刚度会进一步增加,所以实际工作中,轮体位移会略小于计算结果。同时,若考虑摩擦轮衬作用,钢丝绳与摩擦轮衬、摩擦轮衬与驱动轮外圈均存在摩擦,则实际应力也应略低于计算结果。所以,计算结果完全可以保证,驱动轮体结构满足在严苛工况环境工作下的强度刚度要求。

5 结论

本文使用尺寸均匀的六面体单元,建立了精细的驱动轮体有限元分析模型,并根据轮体传动欧拉方程推导出了轮体转动时承受的正压力公式,无需建立钢丝绳及摩擦轮衬模型,提高了仿真效率。并通过非线性静力学分析了驱动轮体同时承受最大张力和与扭矩的最严苛工况。得到以下结果:

1)在最大张力和与最大扭矩同时作用时,0°工况下出现最大应力和最大位移。入绳端减重孔附近出现最大应力,为35.1 MPa。入绳端轮辋及幅板出现最大位移,约0.61 mm。

2)各工况最大应力与最大位移相差较小,整体最大应力为32 ~35 MPa,轮体强度安全系数为10.1,大于规定值3.5。最大位移为0.57 ~0.61 mm,不足轮体直径的万分之二,相较于整体尺寸而非常小且无塑性变形产生。可见,在最严苛载荷条件下,轮体结构强度和刚度均满足工程使用要求。