电动汽车两挡AMT挡位自适应策略研究

2023-10-20陈尚松唐正

陈尚松,唐正

株洲齿轮有限责任公司 湖南株洲 412000

电动汽车在使用过程中不排放有害气体,符合国家的节能环保要求,是汽车行业发展的必然趋势。电控机械自动变速器(AMT)是由普通的手动变速器加装一套换挡执行机构和电子控制单元组建而成,电子控制单元通过采集车辆的节气门、制动等信号判断驾驶人的意图,从而达到自动换挡的目的[1-4]。因此,换挡是否成功与换挡的舒适性如何,与挡位的位置是否精确密切相关。

在AMT系统中,从电动机驱动端到挡位拨叉执行动作有一系列的传动链,在传动过程中随着误差的叠加,执行端的误差越来越大,而且随着使用的时间越来越长,各部件的间隙也越来越大,从而导致换挡失败,危及到安全驾驶[5]。本文研究了一套挡位自适应控制系统,能够在静态和动态得到各个挡位的精确位置,从而增加了系统的鲁棒性,提升行车安全。

两挡AMT换挡执行机构原理

两挡AMT与传统车AMT相比,因为只有两个挡位,所以取消了选挡电动机,执行机构直接集成在箱体里面,减少了整个箱体的质量和体积。

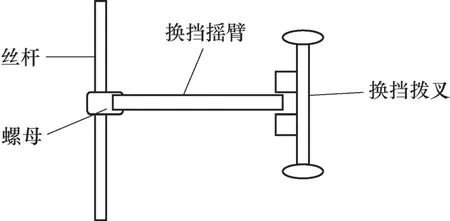

图1所示为换挡执行机构的示意图。换挡机构的驱动力来自直流电动机,电动机采取脉宽调制的方式来控制电动机转速。与直流电动机相连的为滚珠丝杠,丝杠上的螺母与丝杠通过滚珠相连,因为电动机转速高而扭矩比较小,因此设计一个换挡摇臂,通过适当增加其长度从而匹配换挡力的大小。图1中随着丝杠的转动,丝杠上的螺母带动换挡拨叉左右摆动一定的角度,到达换挡的位置。

图1 换挡机构示意

挡位位置的获取可以采取两种方式,一种是将位置传感器集成在电动机中,测量电动机轴旋转的圈数来获取挡位的位置;另外一种是将角度传感器与换挡摇臂集成在一起,角度传感器根据摇臂旋转角度不同获得挡位位置。

经过作者多年的实践验证得出:第一种方式采用相对位置的方式获取挡位位置,虽然能够节省变速器的空间,降低成本,但在国内当前的工艺水平条件下很难得到准确的位置;第二种方法能够获取挡位的绝对位置,假设角度传感器精度高,获得的角度可靠,并且安装方式也很合理,那么得出的拨叉位置可信度就很高。

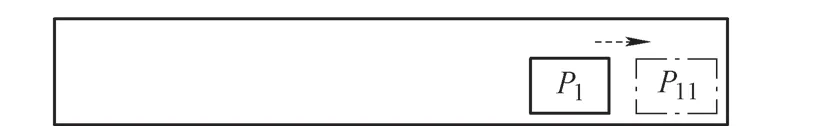

变速器控制单元接收位置传感器以及电动机电流信号来判断目前挡位的位置。图2所示为挡位学习参考点示意图,变速器控制单元通过设置相应的控制算法得到各参考点的值,在控制单元掉电时存入EEROM,在车辆重新上电时读取里面的数据就可以得到目标换入挡位的位置。

图2 挡位学习参考点示意

换挡失败或脱挡原因研究

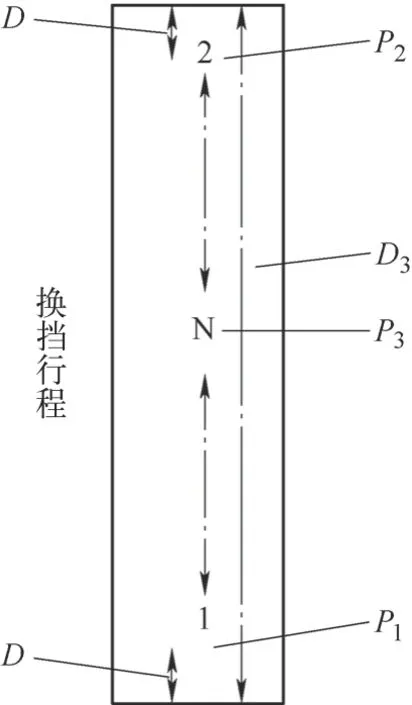

要研究换挡失败的原因,必须要分析换挡的控制方法。一般来说,控制方式可分为开环控制和闭环控制。开环控制即不管换挡拨叉需要达到什么位置,电动机一直按照某种方式旋转,只有达到一定的条件才能停下来;闭环控制方式首先给电动机一个目标值,这期间由PID控制器根据与目标值的相距大小来确定电动机占空比大小,最终稳定地达到目标值。

不管采取哪种控制方式,目标都是准确无误地挂进挡位,并且能够使换挡机构部件达到最大的工作效率。由于闭环控制电动机调节的范围大而且容易控制,故换挡过程中常用此种方法。

由于车辆行驶中需要尽可能地缩短换挡时间以便减少动力中断的时间,要求电动机响应要迅速,换挡的位置要精确,电动机电流要小于额定电流,因此采取了双闭环的控制方法,即电流环和位置环。位置环作为主环调节占空比的大小,电流环作为副环使电动机具有良好的启动控制,即为准时间最优控制[6],而设定的目标电流保护了直流电动机,延长了电动机使用寿命。图3所示为换挡闭环控制原理示意图。

图3 换挡闭环控制原理

如图3所示,换挡要准确就必须要保证挡位的位置精确,否则会造成换挡没到位或行驶过程中脱挡。如图4所示,行驶过程中,P1位置在使用一段时间后会发生位置漂移至P11位置,控制程序如果还是按照设定的P1位置换挡,必定会发生换挡失败或者脱挡。

图4 挡位位置漂移

由此可知,大部分的换挡失败除去本身设计缺陷和部件本身的质量问题外,根本原因在于产品的设计加工以及装配误差,以及长期使用后挡位位置的漂移,因此,在AMT控制系统设计中,必须要规避此类问题的出现。笔者认为,采取软件自适应的方法无需改动任何零件,只需制作一套自学习的算法就可以规避风险。

挡位自学习控制策略包含两部分,一部分在变速器下线时执行,以便排除变速器在制造装配过程挡位位置的不一致现象。另一部分,对于使用后挡位位置的漂移,可以采取动态学习的方法,即在车辆行驶过程中,只要自学习的条件满足,就能学习各个挡位的位置,而不影响车辆的行驶。

AMT自学习控制策略的制定

1.下线挡位位置自学习策略

如图2所示,下线挡位位置主要学习D1、D2、D3和P1、P2的值,D1、D2、D3与电动机占空比PWM、电动机电流Cur、缓冲弹簧刚度K以及电动机的速度Speed相关,而P1、P2与D1、D2、D3相关,可以得到D1、D2、D3函数为Dn= f(PWM,Cur,K,Speed),n为1,2,3。

在得到D1、D2、D3后,可以求得P1和P2,即Pm=D3/2–Dm,m为1,2。制定下线挡位位置自学习策略分为四部分。图5所示为左侧下线挡位位置自学习流程图。

图5 下线挡位位置自学习流程

1)挡位预学习,即电动机预备动作的过程,排除机械结构卡滞,造成电动机堵转,学到错误的位置,预学习后找到挡位中间位置,得出挡位行程D3。

2)1挡学习,通过电动机电流、电动机速度等参数得到1挡位置P1。

3)2挡学习,通过电动机电流、电动机速度等参数得到2挡位置P2。

4)计算空挡位置P3,控制挡位回到空挡位置。

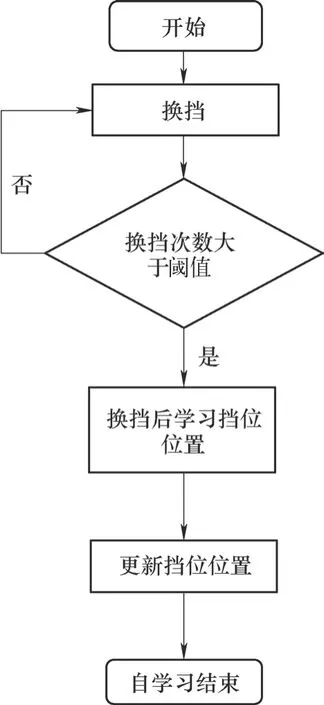

2.行驶挡位位置自学习策略

车辆长时间使用后,换挡次数增加到一定的阈值,可能会使挡位位置发生漂移。作者在实际研究中,用挡位的使用次数来判断挡位值漂移的可能性,当某个挡位的使用大于等于阈值时,触发在线自学习程序,学习成功后更新挡位的位置值。具体分为3个步骤,图6所示为在线自学习流程图。

图6 在线挡位位置自学习流程

1)换挡成功后,加载电动机占空比挤压换挡拨叉,根据电流、电动机速度等获取最后挡位位值。

2)减少电动机占空比,根据电流、电动机速度等获取最后挡位位值。

3)根据学习到的新值和下线学习的值,按照相应的算法计算得到新的挡位位置并保存。

通过上述下线自学习策略和行驶中(上线)自学习策略,保证在部件都正常的工况下顺利地挂入挡位,即使车辆长时间使用,也不会因为脱挡或者挂挡失败而导致车辆停止,危机安全。

自学习策略验证

为验证上述策略的正确性和可靠性,选择了一款微型纯电动汽车作为验证对象,装载此款AMT变速器进行试验。整车参数见表1。

表1 装载AMT整车参数

1.下线自学习策略验证

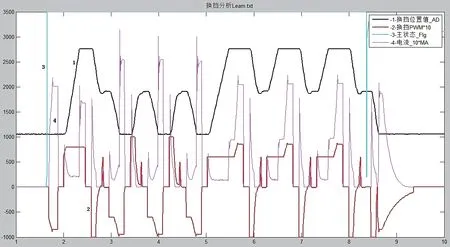

图7所示为下线自学习实际采集的数据。由图7可以看出,当进入自学习状态时,变速器控制单元按照制定的自学习策略开始学习各个相关位置的值,图中1、2挡的位置各学习了3次,以防止挡位位置学习不准,整个过程执行了8s,最后得到1挡位置为1054,2挡位置为2763。

图7 下线自学习实际采集的数据

通过变速器控制单元来判断,学习到的值是可靠的,因此自学习完成后,在控制器掉电后将挡位的位置存入EEROM中(EEROM在控制器掉电后不会清除数据),在下次上电时,变速器控制单元直接读取里面的数据,无需再次学习。

按照此控制策略随即抽取5台AMT进行自学习,得到1挡和2挡的数据见表2。由表2可以看出,每台变速器的挡位位置都有一定的偏差,这些偏差基本上是在制造、装配中形成的,也证明每一台变速器在产品下线时必须要进行自学习。

表2 5台AMT自学习得到的各个挡位数据

2.车辆行驶中自学习策略验证

换挡到达2挡后,触发了行驶过程中的自学习,图8所示为在换挡中学习2挡位置值的过程。由图8可以看出,如果挡位发生一定程度的偏移,制定的自学习策略能够准确地学习到挡位的位置,但如果学到的值与下线时学到的数值差距大于一定的阈值,软件会认为此次学到的位置值无效。如果换挡失败,则判定变速器出现了故障;否则认定为正常值,采取一定的算法算出新的挡位值,并在控制器下电后存入EEROM。

图8 车辆行驶中自学习实际采集的数据

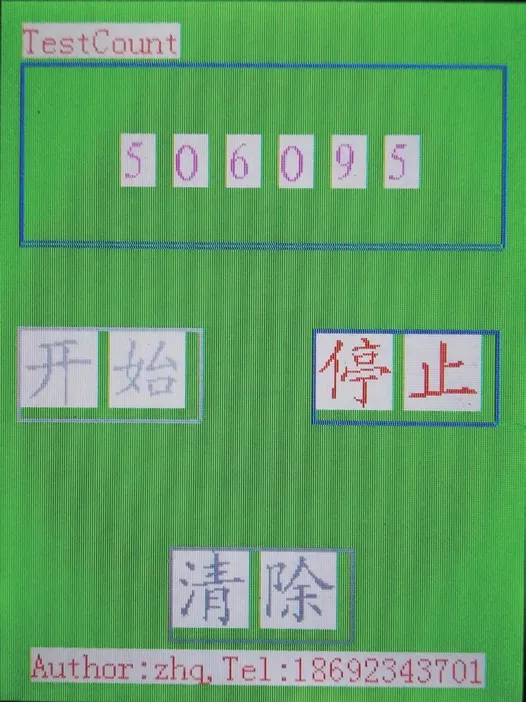

3.50万次换挡后挡位验证

每换一次挡采集一次数据,图9中TestCount为耐久变速器采集的换挡次数,图中显示已经换挡超过了50万次,采集的换挡数据数据如图10所示。图10中显示换挡很平稳,并且能够正常的换挡,AMT变速器上的换挡执行机构各部件都没有损坏,达到了设计要求。

图9 换挡次数记录设备记录的换挡次数

图10 50万次换挡后实际采集的数据

结语

通过上述验证过程来看,制定的策略是可行且可靠的。虽然AMT为手动变速器改装而来,其设计加工精度并不能达到自动变速器的要求,但是通过制定相应的自学习控制策略,使AMT控制系统具有自适应的功能,能够克服这个先天的缺陷,提高了整个系统的鲁棒性。同时自学习控制策略也可以用于其他需要克服设计装配误差带来的失效以及长时间使用后带来的系统崩溃,因此,此策略成功设计具有很强的应用价值和实际意义。