手摇式脱挂抱索器防滑力检测装置

2023-10-20王小龙罗原

王小龙 罗原 任 帅 李 伟

1 北京起重运输机械设计研究院有限公司 北京 100007 2 机械工业物料搬运工程技术研究中心 北京 100007

0 引言

随着旅游业的蓬勃发展,客运架空索道设备已广泛应用于各个景区。国内现有索道设备中,单线连续循环式脱挂抱索器吊厢(吊椅)索道以其运量大、运转平稳、操作简单和便于维护保养等特点,成为各大景区配套的首选产品。

索道抱索器在运行中,防止载客吊具因为线路坡度、吊具摇摆和启制动惯性等因素发生滑动的力称作防滑力,是索道运行过程中一项重要数据,是检验维护中必须检查的项目之一。脱挂抱索器由于承载人数较多、载重较大,防滑力也很大,通常为2 ~3 t,其防滑力测量装置要精心设计满足方便使用、测量准确等要求。

目前,脱挂索道设备防滑力检测方法分为2 类,其一借用钢丝绳张紧力的方式完成防滑力测试。该方法安装繁琐,测量时若吊具停靠位置距离检测装置较远则需要过多卸掉系统压力,对于线路复杂且受力较大的索道张紧系统,测量完成后不易拆卸,测量时间较长。其二采用小型手动液压油泵打压的方式进行防滑力测试,手动泵打压对钳口产生的推力通过杠杆转换为夹紧力,并将检测装置上液压表显示的压力数值转换为对应的防滑力数值。该方法对于安装操作人员熟练程度要求较高,若操作不当,经常发生夹紧块被完全卡死、检测装置装不上拆不下以及手动泵液压缸油量不足等情况发生。为避免上述情况发生,本文设计了一款可快速装卸、不卡阻和不影响索道设备使用的手摇式脱挂抱索器防滑力检测装置,该装置操作简单方便适用于多种脱挂索道设备。

1 整体结构

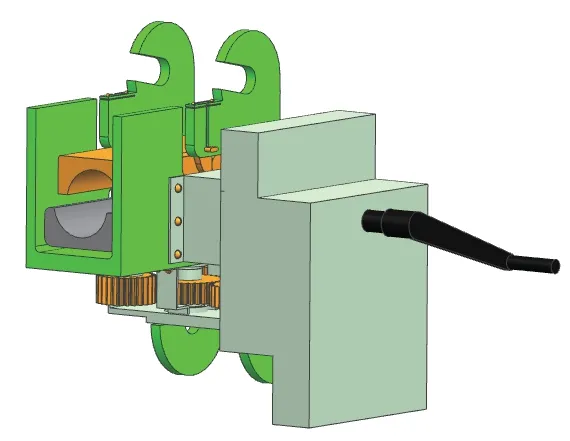

国内各脱挂索道设计制造单位的脱挂抱索器各有特点,结构均不一致。各设计单位也设计了适用于自己脱挂抱索器产品的防滑力测试工具,互相之间难以通用。本文通过观察、测量、比对不同设计单位的脱挂抱索器的结构,分析得出一些相近的尺寸数据,设计脱挂索道设备通用的手摇式脱挂抱索器防滑力检测工具,其结构如图1 所示,由防滑力检测机构、测力连杆机构、夹紧固定端机构和手动液压连杆机构4 部分组成。该装置使用时无需泄张紧系统压力、无需拆卸导向翼,且不需要站台作为固定端进行测量,操作方便快捷。

图1 手摇式防滑力检测装置装配图

2 装置结构动作运动分析

2.1 防滑力检测机构运动分析

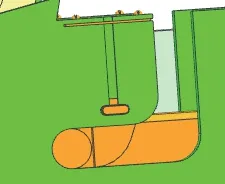

防滑力检测机构在整体结构设计中的主要功能是采集脱挂抱索器钳口承受的拉力并读取实时数据。机构三维建模如图2 所示,由短测力连杆、测力计测量平台、测力计安装架等组成。该机构在内外两侧的测力计测量平台内部均安装了测力计(单个测力计最大可承载3.5 t)。测量时,该防滑力检测机构安装在脱挂抱索器钳口内、外表面和行走轮之间,无需拆下导向翼,具有安装便捷,测量精准等特点;2 测力计同时测量,形成数据对比,能更好地反映出脱挂抱索器外抱卡两侧的受力情况。测力计安装架不仅保证了测力装置的受力方向平行于钢丝绳,还可根据脱挂抱索器外抱卡形状进行调整,保证适合所有脱挂抱索器防滑力测量。

图2 防滑力检测机构

在测力计安装架上方还设计了一个小圆柱体定位轴,该定位轴具备保证液压缸产生的拉力始终垂直于测力连杆两侧、定位夹紧固定端机构横向移动的功能。在使用安装时,先安装测力计测量机构,再安装夹紧固定端机构(此时夹紧固定端机构的横向位置不能确定,不能摇动手柄形成固定端),接着安装测力连杆机构上连杆,上连杆与短测力连杆、夹紧固定端上凹槽分别连接,然后调整测力连杆机构的短测力连杆与定位轴紧密贴合,此时短测力连杆垂直于钢丝绳,横向定位夹紧固定端,摇动夹紧固定端手柄形成测力固定端。

脱挂抱索器外抱卡内外两侧分别安装小型测力计同时测量,在测量时2 组测量数据接近,互相参照对比。当一端测力计出现损坏时可及时发现,且不影响本次测量数据结果。

2.2 夹紧固定端的运动分析

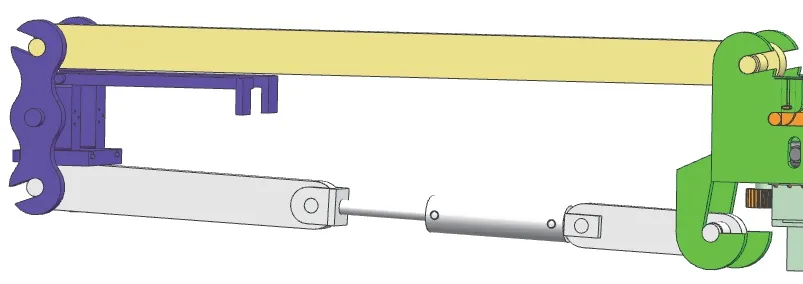

夹紧固定端的主要功能是为防滑力检测时提供一个不发生移动的固定端,该固定端能够承受的防滑力大于脱挂抱索器钳口的最大防滑力,其三维建模如图3 所示。

图3 夹紧固定端机构

钢丝绳表面固定的方式分为机械夹持式和浇铸套接式[1]。该防滑力检测装置使用机械夹持的方式夹紧钢丝绳,通过螺栓把接的形式对弧形夹紧块施压,形成测量固定端。与传统螺栓把接方式不同,操作过程中并不使用扭矩扳手直接旋紧螺栓,而是利用减速器的多级减速、增加扭矩功能,将大直径螺栓旋紧时需要的大转矩转换成人力可实现的小转矩,完成测量固定端与钢丝绳的夹紧或松开。

该夹紧固定端机构的减速器采用三级齿轮减速,将输入手柄端人力产生的小转矩、高转速转换成螺杆齿轮输出端的大转矩、低转速,完成固定端的夹紧。该机构使用时减速器内部齿轮不会周期运行,仅将输入端的摇柄将产生的转矩通过多极齿轮传动,传递给输出端的2根螺杆齿轮,完成螺杆齿轮的旋进和旋出。减速器内部由滚动轴承、渐开线直齿圆柱齿轮、直齿锥齿轮组成,内部齿轮啮合简图如图4 所示。

图4 齿轮减速器内部啮合运动简图

夹紧装置的上弧形夹块中有弹簧定位销(见图5),安装时需沿着滑道将上弧形夹块滑进定位销内侧完成夹紧固定端的纵向定位。若定位销下半部分圆弧直径大于夹块侧面滑动杆的直径,则接触方式为圆弧曲面线接触,无需人为操作定位销把手,上弧形夹紧块经过弹簧定位销时可使定位销自动弹起,到位后弹簧销自动复位并利用定位销左侧平面卡住夹块,防止夹块在测量时出现滑动、松脱等现象。在拆除固定端时,先操作减速器外侧手柄旋松弧形夹块,然后直接操作弹簧销把手,向上滑开弹簧销的同时向后滑出上夹块,即可完成固定端的拆卸。

图5 弹簧定位销

夹紧固定端机构的主要运动方式是旋转运动和垂直运动,人力摇动输入端摇柄旋转,经过齿轮减速器的减速、换向和提升转矩后,将摇柄纵向旋转转变为齿轮螺杆的横向旋转。通过与固定端安装架的螺纹连接,将螺杆齿轮的旋转运动转变为纵向移动,完成钢丝绳的夹紧和松开。

2.3 测力连杆机构、手动液压连杆机构运动分析

防滑力检测装置的测力位置选取很重要,测力位置选择错误会导致测出的结果与实际脱挂抱索器钳口承受的拉力不一致,测量数据不正确。该装置选用的测量位置在脱挂抱索器钳口表面,该位置能够真实反映出钳口承受的防滑力数值。

测力连杆机构通过下方液压缸的回缩对脱挂抱索器外抱卡产生拉力,为防止检测平面在测量时上下受力不对称发生偏斜现象,在设计防滑力检测机构时充分考虑该问题,通过图1 中的测力计安装架保持测量平面始终与外抱卡外侧平面紧密接触。测力连杆机构将下侧小型液压缸产生的拉力转换成上下两侧同时受力,且测力位置是短测力连杆杆件中心。该设计既能保证测力装置测量时不发生偏斜,受力方向与测量平面垂直,还能减小液压缸的拉力,缩小液压缸体积,降低装置整体质量,三维建模仿真如图6 所示。

图6 测力连杆机构

该脱挂抱索器防滑力检测装置安装方便快捷,且每个部分均有把手,方便拿取;操作人员使用时可站在吊厢顶部或支架操作平台上将各部分与脱挂抱索器钳口、钢丝绳安装,操作更具安全性。测量装置不使用时可将各部分拆开放置,减小占地面积。

3 夹紧固定端机构设计计算

夹紧固定端机构在手摇式脱挂抱索器防滑力检测装置中是复杂、且最重要的机构,其存在使得装置无需靠站内设施来抵抗脱挂抱索器防滑力测量时对检测装置的反作用力,是该装置区别于其他防滑力检测设备的重要结构。主要功能是形成一个测量固定端,防止测量装置在测量时发生移动。使用过程中该机构的受力最大,且有诸多细节设计,故此对该机构进行设计计算便可得到该防滑力检测装置的设计可行性。

3.1 弧形夹紧块最大夹紧力计算

GB 12352—2018《客运索道安装规范》规定单个抱索器最小防滑力计算公式为

式中:n为抱索器数量,n≤10。

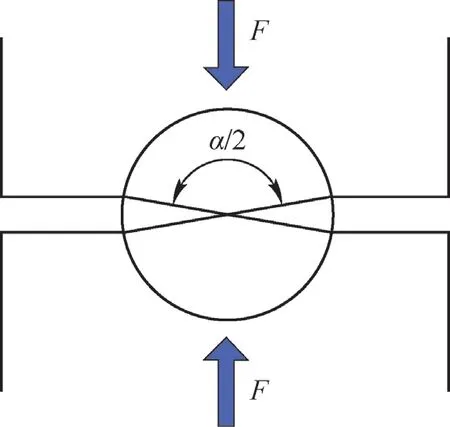

钢丝绳夹紧固定端采用上下2 个圆弧形钳口对钢丝绳产生压紧力,2 夹块抱紧钢丝绳后有10 mm 间隙,夹紧后截面如图7 所示。

图7 夹块与钢丝绳横截面示意图

夹块弧形内表面与钢丝绳外表面接触面积计算公式为[2]

式中:l为夹块与钢丝绳接触区域长度,l=200 mm;d为钢丝绳直径,d=60mm。

使用CAD 制图软件绘图测量得出α/2=161.08,代入式(2)得出夹块与钢丝绳接触面积S为0.033 7 m2。

钳口与钢丝绳接触面为圆弧面时,防滑力F与夹紧力PK的关系为

当前,脱挂索道设备的防滑力F取值为26 ~29 kN,为保证测量时弧形夹块不会发生移动影响防滑力测量,选取F1≥3PA=2μPK=35 kN。

钢丝绳外表面摩擦系数较小,工业中的钢丝绳表面摩擦系数一般选取为0.1 ~0.3 之间。客运架空索道作为特种设备,安全性能要求更高。国内外为了确定钢丝绳表面摩擦系数值,经过实验最终确定索道用钢丝绳表面摩擦系数为0.16,该数值远低于矿用钢丝绳和其他用途钢丝绳表面摩擦系数。钢丝绳表面能够承受的最大夹紧压力为50 MPa=49.98×106 N/m2[3],将F1、μ代入式(3)可计算圆弧形夹块对钢丝绳产生的最大夹紧力PK=109 375 N。

钢丝绳表面最大夹紧压力为

将最大夹紧力PK和接触面积S代入式(4)经计算得出最大夹紧压力P=6.49 MPa,符合钢丝绳表面最大夹紧压力使用要求。

3.2 齿轮螺杆最大扭矩计算

在使用过程中,上弧形夹块的作用是限制夹紧固定端机构纵向移动,下弧形夹块的作用是向上产生压力形成夹紧固定端。下弧形夹块使用2 根直径为30 mm 的螺栓对其进行向上紧固。夹紧过程中单个螺栓最大产生的安装载荷为

将使用式(3)计算出的PK值代入式(5)计算得出W0=54 687.5 N。

根据GB/T38343—2019《法兰接头安装技术规定》附录E.1 中给出的单个螺栓安装扭矩计算公式

式中:T为单个螺栓安装扭矩;W0为螺栓安装载荷;p为螺距;f1为螺纹啮合面摩擦系数;d2为螺纹基本中径,d2=d-0.649 5p;De为螺母承载面有效直径,De=(d0+di)/2[4]。

其中,根据附录E.1 中参数表得出,螺纹公称直径d=30 mm,螺距p=3 mm,牙型角为30°,高度为0.5 ,p=1.5 mm,采用均匀涂抹润滑油进行润滑,f1=0.12;得出螺纹基本中径d2=28.051 5;承载面有效直径De=26.72;代入式(6),得出单个螺栓最大安装转矩为

下弧形夹紧块通过螺栓联接的方式对钢丝绳进行压紧、松开,齿轮螺杆外表面螺纹和上下夹块安装架下侧螺栓安装孔的内表面螺纹需具备牙根强度高,对中性好,不易松动等特点,选择梯形螺纹能够满足所有要求。弧形夹块与钢丝绳压紧后,钢丝绳受力会产生部分形变,对螺栓产生相应的反作用力,形成防松垫圈的作用,且梯形螺纹具备不易松动的特点,齿轮螺杆旋入后不会自行弹出,到位后无需设计自锁装置,改变旋向便可完成夹紧固定端的夹紧和松开动作。

3.3 齿轮选型及校核计算

图4 为减速减速器中各齿轮的啮合情况,减速器通过三级减速、增加转矩的功能,最终得到输出端齿轮螺杆需要的转矩。箱体中每个齿轮的受力均不相同,越靠近输出端齿轮,承受的转矩越大,转速越慢。根据静强度最大齿面应力为

使用该公式校核设计齿轮的齿厚、分度圆直径等数据。减速器的三维啮合情况(隐藏减速器体)如图8 所示。

图8 减速器三维啮合情况(隐藏减速器体)

可以看出,2 个齿轮Z1同时与齿轮Z2啮合,齿轮Z2转动时,2 个齿轮Z1以相同旋向旋紧、旋松下弧形夹紧块。齿轮Z3通过齿轮Z2将转矩传递给2 个齿轮Z1,齿轮Z2和齿轮Z3在该减速器中承受最大转矩,处于最危险位置。齿轮Z2的分度圆直径相比齿轮Z3较小,故此齿轮Z3承受的静强度齿面应力σHst是减速器中最大值,现以齿轮Z3为例进行设计校核。

齿轮螺杆Z1的螺杆直径d=30 mm,齿轮Z1的分度圆直径d1=50 mm,通过公式

将式(6)算出的单个螺栓最大安装转矩T=191 N·m代入式(8)得T1=229.2 N·m。查询文献[5]初步确定齿轮Z3部分参数,其中压力角α=20°,材料为45 号钢(调质),齿面硬度240 HBW,7 级精度。

根据齿面接触疲劳强度确定分度圆直径d3,模数m和齿宽b为查询文献[5]得出面接触疲劳强度参数,如表1所示。

表1 齿面接触疲劳强度参数

接触疲劳许用应力[σH]为880 MPa,齿面接触疲劳强度参数表安全系数S=1。

将表1 中数据代入式(9)~式(11)得

分度圆直径

模数

齿宽

经圆整后得到分度圆直径d3=62 mm,模数m=2 mm,齿宽b3=19 mm。

工业传动中齿轮传递效率是最高的,在该齿轮减速器中选定滚动轴承传动效率为0.99、渐开线直齿圆柱齿轮为0.97、锥齿轮0.95,整个减速器的传动效率η为

人工操作夹紧时,由于脱挂抱索器吊厢吊杆较长,若该索道站口没有与支架连接的操作平台,操作人员需站在吊厢顶部进行操作,操作位置集中于人体肩膀以上,不易发力,故该位置单手能够产生10 ~20 kg 的力。为了保证测量时最小的力也不发生滑动,使用F=10 kg进行力矩计算,力矩为

齿轮减速器中输出转矩、输入转矩、传动比和传动效率的关系为

根据输入转矩和输出转矩的关系,将式(12)中计算出的最小力矩值M、齿轮减速器的传动效率η和式(6)中T总等数据代入式(13),计算得出

使用上述齿轮校核方法并考虑减速器的最小传动比,初步确定减速器中各齿轮参数,如表2 所示。使用上述方法得到的齿轮结构、强度均能满足设计条件,能够承受形成固定端时产生的扭矩。

表2 减速器中各齿轮参数

代入表2 中数据计算齿轮传动比i,得出减速器传动比i=19.98 ≥19.1,符合设计要求。

经上述计算验证得出该装置在实际使用中具有可行性,且适用设备广泛。

4 结语

本文设计的手摇式脱挂抱索器防滑力检测装置区别于其他设计制造单位使用的脱挂抱索器防滑力检测设备,利用不同设计制造单位脱挂抱索器的相近结构尺寸进行整体设计,具备操作便捷、测量精准和故障率低等特点,适用于多种脱挂抱索器索道设备,可广泛应用于索道行业。该装置采用的钢丝绳固定方式是该装置的设计核心和设计亮点,夹紧固定端机构采用的钢丝绳固定、放松的方法未在工业中使用,具备独特性。本文所设计的手摇式脱挂抱索器防滑力检测装置为脱挂抱索器防滑力检测设备和钢丝绳固定夹具的更新换代提供了一个新思路、新方法。