CAE技术在汽车设计中的应用探析

2023-10-19黄智达

黄智达

(佛吉亚歌乐电子(厦门)有限公司,福建 厦门 361000)

本文按照理论联系实际的思路,对CAE技术的定义、作用及步骤进行了简要介绍,重点论述了该技术在汽车设计中的具体运用方法,最后对该技术应用于汽车设计上的重要价值进行了分析。

1 CAE技术概述

1.1 CAE技术的定义

CAE是一种计算机辅助技术,可细分为工程信息化辅助设计技术和制造业信息化辅助设计技术。CAE技术的研究主要集中在分析、计算、模拟等方面,其核心是以现代计算力学为基础的有限元分析技术。

1.2 CAE技术的应用范围

目前,在常用的CAE软件中,ANSYS软件可以用来求解结构、流体、电力、电磁场及碰撞等问题。LSDYNA软件可用于解决高速碰撞、爆炸和金属成型问题,MARC软件主要用于进行静力分析,随机震动分析失效和破坏分析等。FloEFD是一款通用流体传热分析软件,可完全嵌入到NX、Solid Edge、Creo、Catia等主流三维设计软件中。Moldflow仿真软件主要用于塑料产品的注塑成型仿真。AutoForm仿真软件主要用于钣金件的成型仿真分析。

一些设计软件本身也带有CA E分析模块,如CATIA软件的创成式有限元分析功能(Generative Structure Analysis)可以对结构件进行强度分析、随机震动分析及冲击震动分析。SolidWorks软件中的motion和simulation功能插件也可以对零件进行运动仿真和强度校核、传热分析。

1.3 CAE分析的步骤

(1)前处理。对设计好的3D模型进行网格划分、材料设定、约束条件设定及节点的载荷设置。前处理是一个很关键的过程,网格越精细,设置的约束条件越接近实际状态,得到的结果会越接近实际值。

(2)求解。设计软件根据用户输入的信息以及软件的模型解析方法进行运算,不同的软件求解方法各有差异。求解速度则和计算机的运算能力成正比,在设置条件及软件相同的情况下,计算机运算能力越强,则其计算时间越短。

(3)后处理。根据软件的解析报告,结合产品设计要求及实际经验判断产品是否满足要求,给出改善和优化建议[1]。同样,CAE的计算结果也需要以形象的图形输出,如生成位移图,表示应力、温度、压力分布的等值线图,表示应力、温度、压力分布的彩色明暗图,或者随机械载荷和温度载荷变化生成表示位移、应力、温度、压力等分布情况的动态显示图。

2 CAE技术在汽车设计中的具体应用

2.1 汽车结构强度分析

汽车的结构强度是保证汽车安全性和可靠性的重要指标,所以在汽车工程领域,结构强度的计算非常常见。进行汽车结构强度分析通常采用有限元方法。由于汽车的结构非常复杂,因此大部分的分析计算都集中在对汽车的某些重要部件或总成(如车架、悬架、传动系等)的计算中。分析的内容包括静力分析、特征值分析、动态分析等。结构的应力、位移分布可由静力分析得出。根据结构的应力分布,可以判定结构在工作负荷下的安全可靠性,结构的哪些部位会出现应力集中,哪些部位的强度不足,从而为改善结构设计提供依据。通过特征值分析可以求得结构的固有频率以及相应的振型。利用动态分析方法,可以得到车辆在动态荷载下的应力、位移等物理参数的变化。例如,当车辆在崎岖不平的路面上以某一速度行驶时,其应力和位移在碰撞荷载作用下的具体数值以及数值的变化情况,都可以通过动态分析方法获得[2]。

2.2 实际应用分析

某汽车安全盖体积为50 mm×50 mm×60 mm,材质为ADC12,材料密度为2.7 g/cm3,最大形变强度为170 MPa,平均壁厚为3 mm,质量为68 g。该零件的工作状态由底部的4颗螺丝决定,车辆顶部有一面在距离顶部35 mm处能承受的最大作用力为100 N,且最大应力小于1/2的屈服强度,最大形变位移小于0.1 mm。产品紧固后一阶共振频率大于1 000 Hz。

2.3 零件结构强度及模态分析

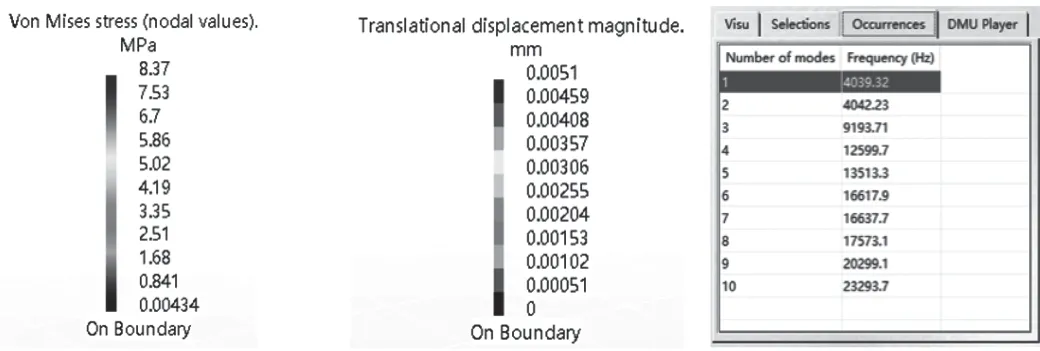

首先将初步设计的3D导入到分析软件中,选择分析项目,设置产品材料,对零件进行网格划分,设置固定点,并施加载荷,完成设置后点击运算即可。通过采用CAE软件进行分析,可以看到该零件最大应力位置在根部的四个圆角区域,最大应力值为8.37 MP,小于1/2屈强度85 MP,满足设计要求。该零件变形的最大位移部分在该零件的顶部位置,变形的最大位移为0.0051 mm,小于要求值0.1 mm(见图1)。

图1 应力、形变位移、共振频率结果

汽车行驶时,由于路面不平,发动机、传动系统和车轮等旋转部件会引起汽车振动。通常路面不平是汽车振动的根本原因。普通轿车车身振动频率大致为5~50 Hz,假设要求产品设计时要避开这些振频以防止零件产生共振。通过CAE分析可知,该零件安装状态下,其一阶共振频率为4 039.32 Hz。

2.4 汽车结构优化

“以最少的成本获得最大的收益”是沿用至今的正确理念[3]。因此,结构优化设计的基本思路是:在保证结构正常运行的条件下,追求最轻的结构(或最低成本)。随着现代计算机技术的发展、有限元方法的不断完善,结构优化设计也逐渐发展起来,并在实际工程中得到了广泛应用。采用优化设计方法,在满足设计、制造、使用等约束的前提下,对产品的结构、工艺参数和结构形状参数进行优化设计,使产品结构性能和工艺过程达到最佳。

减轻质量、保证碰撞安全、降低噪音是今后汽车车身结构发展的趋势。国内外许多汽车制造商都把CAE技术运用到了结构设计中。使用CAE工程分析与预报技术,可以使设计者在零件定型和投入生产之前进行优化,通过优化结构实现降低成本、提升品质、保障安全的目的[4]。

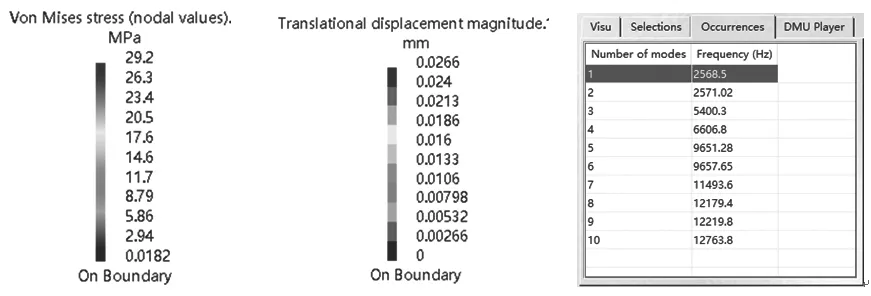

通过以上分析,对厚度为3 mm安全盖进行结构优化。优化后产品厚度为1.5 mm,外形不变,凸台底部的圆角由原来的2 mm改为4 mm,材质不变。修改后零件质量为40 g。对其进行CAE分析,可以看到该零件最大应力部位在根部的四个圆角区域,最大应力值为29.2 MP,小于1/2屈强度85 MP,满足设计要求。该零件形变的最大位移部位在该零件的顶部位置,形变的最大位移为0.0266 mm,小于要求值0.1 mm。其一阶共振频率为2 568.5 Hz,大于1 000 Hz,满足要求(见图2)。

图2 应力、形变位移、共振频率结果

2.5 汽车碰撞安全性分析

汽车碰撞安全性测试对于保障汽车安全具有不可替代的作用。人们曾经尝试利用理论分析的方法,对汽车碰撞时的变形形态进行预测,并对汽车结构进行耐撞性评估,以实现结构的设计与改进。汽车碰撞仿真研究的重点是车体结构刚性设计和碰撞仿真。车体结构刚性设计的目的在于通过对车体结构进行能量吸收,以保证最大限度地吸收碰撞能量,确保乘客的安全。目前,汽车车体结构的防撞性研究多以非线性有限元理论为基础,而最准确的方法是车身结构的整车有限元分析,但是这种分析必须在大型甚至是超大型计算机上进行[5]。

在传统的汽车碰撞安全性测试工作中,是先制作一辆样车,然后再进行实际的碰撞测试,以检验其安全性,经济成本巨大。而将CAE技术应用于汽车设计中,使设计人员能够利用计算机模拟技术来模拟不同的碰撞状况,从而满足设计时所需的碰撞测试要求,并确认汽车在碰撞后的变形情况。在这种模式下,不仅精确模拟了各种碰撞场景,获得更加丰富的碰撞数据用于之后的分析,还大大节约了经济成本,降低了人力物力财力的消耗。

3 CAE技术在汽车设计中的重要价值

CAE技术在汽车零件的设计和开发中得到了广泛的应用,对克服整车的振动疲劳、提高零件的强度和整车的运行稳定性等都有很大的帮助。通过将CAE技术运用于汽车的设计和开发,能够有效提高汽车的设计质量和性能。因此,CAE技术在当今的汽车设计和开发中起到非常重要的作用,具有极高的应用价值[6]。

3.1 降低研发成本

由于汽车本身结构复杂,设计人员在进行实际设计时,既要充分了解其结构特点,又要考虑到未来的使用环境,所以在设计的过程中,往往要在方案设计、样车设计、样车试验和改进等环节反复更正。将CAE技术引入到汽车的设计中,可大大降低实验次数,从而降低研发成本。

3.2 降低设计风险

相对于传统汽车设计来说,CAE技术能够在试验之前,提前对其结构合理性和性能影响做出评价和预测,并对不合理的部位进行优化。通过CAE技术可以在设计初期就规避一些潜在的风险,降低开发过程中出现问题的概率。

3.3 缩短设计验证周期

相比于传统设计中资源消耗极大的现象,CAE分析技术先通过计算机模拟出最佳的设计状态,再进行模拟样机制作,从而保证设计零件能够一次性通过试验测试要求[7],最大程度地缩短设计验证周期,提升设计效率。

4 CAE技术的不足及发展

尽管CAE技术已广泛应用于汽车设计领域,并发挥了非常重要的作用,但CAE的分析结果仅能用于参考,不能作为最终确定性结果。同时由于CAE的分析软件众多,分析方法和计算方式也会存在差异,造成额外误差的出现。

汽车市场的飞速发展,给CAE技术带来了前所未有的机遇,同时也对CAE技术发展提出了新的要求。在未来的发展中,可将CAE与人工智能结合,提高分析效率和分析的准确性。设计者仅需要输入设计要求,便可以获得准确的分析数据及由软件自动优化的三维结构,更加贴近实际的仿真结果。采用CAE技术通过对实际仿真数据进行匹配校正优化,使仿真更具有实际意义。

5 结束语

CAE技术已经融入汽车设计和生产的整个过程,为汽车工业的发展做出了巨大的贡献,是精细化设计不可缺少的工具。本文对CAE技术在汽车设计领域的应用进行了研究,提出了具体的应用方法,论述了其在汽车设计中的重要价值。在下一步的工作中,需要区分不同功能、不同车型特点,进行有针对性的研究开发。综合来看,本文立意新颖、观点明确、方法正确,对于采用CAE技术进行汽车设计,从而不断提升汽车设计效率具有一定的指导意义。■