套铣打捞技术在多分支定向长钻孔事故中的应用

2023-10-19朱亚飞

曹 阳 朱亚飞

(1.河南龙宇能源股份有限公司陈四楼煤矿,河南 永城 476600;2.河南省煤炭科学研究院有限公司,河南 郑州 450001)

近年来,随着煤炭开采强度和开采深度的日益增大,煤与瓦斯突出等煤岩动力灾害日趋严重[1],准确掌握煤层瓦斯参数对消除煤层突出危险性等灾害治理显得尤为重要。针对单一中厚煤层,底板多分支定向长钻孔结合“定点取样”技术在一定程度上可以做到煤层消突问题,并已在许多矿井进行推广应用[2-3]。但在底板多分支定向长钻孔施工过程中经常遇到钻孔事故,钻孔事故的成功处理为以后的多分支定向长钻孔施工积累经验,对多分支定向长钻孔的进一步推广应用具有实践参考意义。

目前,煤矿井下定向钻孔事故处理方法,主要有强力回转起下钻法、丝锥打捞法、采掘打捞法以及套铣打捞法等[4]。套铣打捞技术在煤矿井下适用于处理钻进过程中由于塌孔或是返渣不畅而导致的卡钻事故[5-7],或是钻具断裂后,断裂点前后失效钻具并未分离的工况。套铣打捞技术与回转钻进相似,即利用孔内失效钻具的导向作用,使用打捞钻具回转钻进,将卡钻点疏通,达到打捞事故钻具的目的。若是处理断钻事故,则需钻进至螺杆马达弯头处,利用弯头与打捞钻杆轴心之间存在的角度,借助孔底反力套住孔底钻具并将其取出[8]。

在套铣打捞钻具选择时,定量计算钻孔弯曲孔段通过性并选定套铣钻具组合多采用单指标法,在实际应用中不能完全符合现场实际情况[8-10]。本文选定陈四楼煤矿2803 下顺槽多分支定向长钻孔为试验钻孔,结合其具体施工条件,详细计算钻孔弯曲孔段通过性相关的多个参数,综合判定套铣打捞技术在实际应用中的可行性,为成功打捞事故钻具提供理论支撑。

1 试验工作面定向钻孔施工情况

1.1 定向钻孔施工条件

试验工作面所属煤层厚度1.10~3.70 m,平均厚度2.75 m;直接底为泥岩,厚度1.58~6.79 m,平均4.67 m;基本底为细砂岩,浅灰色,厚度2.92~18.96 m,平均厚度16.41 m。试验工作面两顺槽掘进方向煤层倾角1°~16°,平均5°,整体坡度较缓。

根据试验工作面地质条件,多分支定向钻孔主孔布孔层位位于底板细砂岩内,距离煤层底板大于7 m 位置,钻孔倾角与煤层倾角保持一致;临近取样点,定向钻孔向上调整倾角,进入煤层后,配合定点取样装置进行煤层取芯;后继续钻进,见煤层顶板后,退至倾角调整处开分支,进行下一分支施工。

定向钻机采用ZDY12000LD 型煤矿用履带式全液压坑道钻机,水箱采用3 m3容积,钻具组合采用Φ120 mm 定向钻头(Φ120/169 mm 扩孔钻头)+Ф89 mm 螺杆马达+Ф89 mmYHD2-1000(A)泥浆脉冲无线随钻测量系统+Φ89 mm×1.5 m 钻杆+……+Ф89 mm 螺旋钻杆+水便。

1.2 事故钻孔施工情况

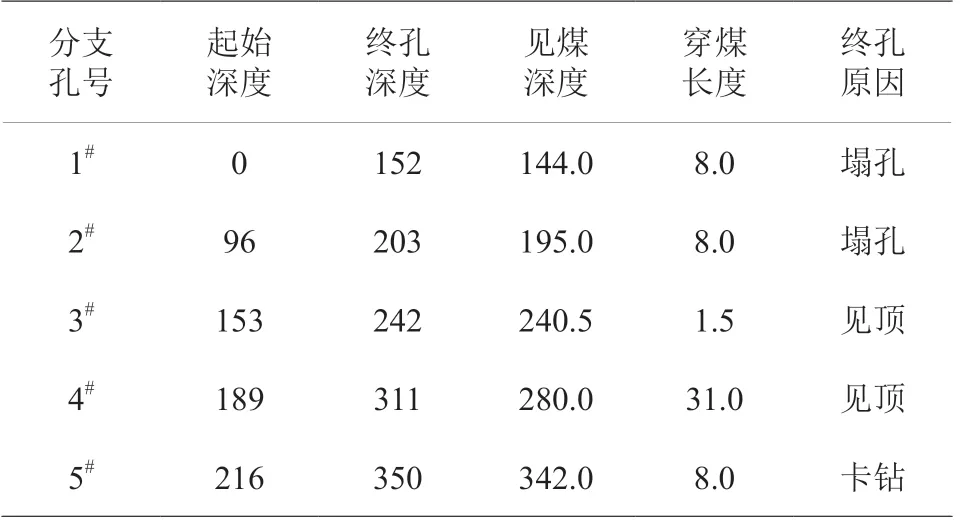

事故钻孔在钻进过程中未发现明显异常情况。事故钻孔累计施工5 个分支孔,最大孔深350 m。施工过程中1#、2#分支各穿煤8 m,由于塌孔严重无法继续穿煤,取芯后施工下一个分支;3#分支钻遇断层,穿煤1.5 m 见顶后退钻开4#分支,4#分支穿煤基本正常,穿煤31 m 见顶退钻;5#分支钻进至342 m 见煤,煤孔施工8 m 时,钻机出现卡钻。详细施工统计见表1。

表1 事故钻孔施工统计表 m

5#分支在孔深216 m 处开分支,施工至孔深342 m 见煤,采用复合钻进并配以冲洗液排渣钻进至孔深347 m 时出现蹩泵,后退钻具来回扫孔后恢复正常;接钻杆后继续复合钻进穿煤至350 m,停泵测量数据(约2 min)后继续加接钻杆准备钻进;开泵后出现蹩泵,蹩压上升至10 MPa,立即关泵回转后退钻具,后退阻力大,缓慢回转后退3 m 之后出现卡钻;二泵(小功率)提供回转压力,不能旋转,一泵(大功率)提供起拔压力,起拔不动,改用一泵提供回转压力和起拔压力,钻具仍不能旋转和起拔,确定孔内卡钻。

根据5#分支岩孔段、煤孔段施工过程中的钻压、钻速和泵压等钻进工艺参数变化以及卡钻事故发生时间来分析判断,基本判断钻孔煤孔段贴近底板钻进,卡点邻近煤岩交界处,包括见煤前的泥岩孔段10 m 左右,以及煤孔段5 m,总计约15 m,即卡钻范围在332~347 m。如图1。

图1 事故钻孔预计卡钻范围示意图

2 卡钻事故处理

2.1 打捞方案选择

初步处理,选择强力回转起下钻法。现场稳固钻机,采用一泵小扭矩回转起拔,长时间处理后,钻具无松动迹象;采用一泵大扭矩回转起拔,发生钻机前顶压柱松动,钻机偏移导致孔口两根Ф89 mm 钻杆折弯;更换新钻杆后,重新稳固钻机,继续采用“回转—起拔”反复组合模式处理孔内卡钻,回转压力和起拔压力均达到25 MPa,孔内钻具仍未松动。

考虑到前期打捞工作效果和难度,且孔内钻杆未发生“折断”现象,钻机可以与事故钻具进行连接,决定采用套铣打捞方案。

2.2 套铣打捞处理

2.2.1 套铣参数计算

在选用套铣钻具时,为防止套铣钻杆在通过钻孔弯曲段时发生折断,需要考虑其弯曲应力强度是否大于钻孔的弯曲强度,即进行钻孔弯曲强度和套铣钻杆弯曲段通过性计算[9-10]。

1)钻孔弯曲强度

在三维空间中,定向钻孔在轨迹变化时,倾角和方位角均发生了变化,其变化强烈程度均由弯曲强度来量化表示,即钻孔单位轴向长度倾角和方位角变化度数。一般由全弯曲强度来表示定向钻孔轨迹的弯曲强度。全弯曲强度i计算公式为:

式中:i为全弯曲强度,°/m;α1、α2为钻孔轨迹两测点的倾角,(°);θ1、θ2为钻孔轨迹两测点的方位角,(°);ΔL为钻孔轨迹两测点轴线长度,m。

2)弯曲孔段通过性

安全通过钻孔的弯曲孔段是套铣打捞技术实际应用中的关键环节,为保证其安全效果,要求套铣钻杆在钻进过程中受到的弯曲应力不超过钢材的屈服极限,且套铣钻杆的钻孔曲率大于钻孔的钻孔曲率。目前,在弯曲孔段通过性计算中,可以采用套铣钻杆的钻孔曲率[11-12]和满足一定曲率半径条件的单根套管长度、拉力[13]等指标来定量判断。

套铣钻杆的钻孔曲率计算公式如下:

式中:Cm为套铣钻杆最大钻孔曲率,°/30 m;σs为套铣钻杆管体钢材的屈服强度,MPa;D0为套铣钻杆管体外径,m;K1为安全系数;K2为螺纹应力集中系数。

式中:CmP为修订后套铣钻杆最大钻孔曲率,°/30 m;Pj为套铣钻杆螺纹连接强度,kN;Pe为套铣钻杆的有效轴向应力,kN;D0为套铣钻杆管体外径,cm;K为因素影响(螺纹应力集中等)系数;A为套铣钻杆管体截面积,cm2。

单根套铣钻杆长度计算公式如下:

式中:L为单根套铣钻杆长度,m;R为钻孔弯曲孔段曲率半径,m;Db为套铣钻孔直径,m。

套铣钻杆曲率产生的拉力的经验公式如下:

式中:Tb为拉力,kN。

3)参数计算

① 套铣钻杆的钻孔曲率计算

本次套铣打捞钻具预计为Ф153/100 mm 套铣钻头和Ф127 mm×3000 mm 套铣钻杆,钻杆钢材的屈服强度为987.015 MPa,内径为Ф120 mm,螺纹连接强度为1700 kN,有效轴向应力为50 kN,安全系数K1、螺纹应力集中系数K2、因素影响系数K分别取值1.8、3.0、1.65。将各参数代入式(2)、(3)、(4)、(5),得到结果并转换单位。即套铣钻杆最大钻孔曲率和修订后套铣钻杆最大钻孔曲率为0.80°/m 和1.66°/m,套铣钻孔在钻孔弯曲孔段允许通过的单根钻杆长度为23.31~36.45 m,套铣钻杆曲率产生的拉力103.74~248.94 kN。

② 钻孔弯曲孔段参数计算

5#分支从孔深216 m 处开分支,在垂直方位上,钻孔在煤层底板钻进,轨迹逐渐与煤层底板平行。之后,钻孔轨迹开始上升直至进入煤层。在水平方位上,逐渐达到预定宽度即可,变化范围较小。5#分支钻孔倾角和方位角变化如图2。

图2 5#分支钻进轨迹参数变化图

从图2 可以看出,5#分支在钻进过程中,倾角和方位角的变化趋势基本一致,均呈“双V”型变化。变化剧烈段有4 段,即弯曲孔段有4 段,计算此4 段弯曲孔段通过性指标参数见表2。

表2 弯曲孔段通过性指标参数计算表

③ 钻孔弯曲孔段通过性判定

根据以上计算,套铣钻杆最大钻孔曲率和修订后套铣钻杆最大钻孔曲率(0.80° /m 和1.66° /m)均大于弯曲孔段的弯曲强度(0.17~0.42° /m);套铣钻孔允许通过的单根钻杆长度(23.31~36.45 m)远远大于预计套铣钻杆长度(3 m);套铣钻杆通过各弯曲孔段时在连接处产生的拉力(103.74~248.94 kN)远远小于钻杆螺纹连接强度(1700 kN)。以此判定,套铣打捞钻具(Ф153/100 mm 套铣钻头和Ф127 mm×3000 mm 套铣钻杆)能够满足套铣打捞试验需要。

2.2.2 套铣打捞试验

1)将钻机上Ф89 mm 钻杆卸掉,更换Ф178 mm 卡盘和夹持器卡瓦,拆除孔口四通,重新稳固钻机;采用Ф178 mm 套管套取孔口管钻具组合将Φ159 mm 套管10 m 全部套出。

2)重新稳固钻机,更换Ф127 mm 卡盘和夹持器卡瓦,采用Ф127 mm 套铣钻具组合套铣至卡钻深度。套铣钻具在钻进过程中采用低转速低压力钻进,钻机转速保持30 r/min;回转压力基本不超过15 MPa,在330 m 处钻孔开始穿越软岩层时,回转压力达到16 MPa;给进压力基本保持在6~7 MPa。

3)套铣至卡钻深度之后,回转压力迅速减小,来回拉动钻杆,给进压力并未太大变化,套铣钻杆内钻杆出现松动。先提出套铣打捞钻具,提钻前期被套钻具会随着套铣钻具同时提出,套铣钻具采取钻机回转方式拆卸,被套钻具采取人工拆卸,提出所有套铣钻具。

4)钻杆完全进入硬岩钻孔后,更换Ф89 mm卡盘和夹持器卡瓦,重新稳固钻机,提出孔内所有被套钻具,套铣打捞工作结束。

3 结论

通过对定向钻孔施工过程中发生的事故钻孔进行分析和参数计算,选取打捞方案并试验成功。

1)根据钻孔地质条件和卡钻事故发生前后施工参数进行分析,判断卡钻范围在332~347 m。结合试验现场打捞钻具实际情况,确定套铣打捞方案。

2)针对预计套铣打捞钻具的固有参数,计算事故钻孔弯曲孔段通过性,判定Ф153/100 mm 套铣钻头和Ф127 mm×3000 mm 套铣钻杆能够满足打捞需要。

3)通过回转压力和给进压力的变化,采用低转速低压力套铣钻进,成功打捞出事故钻具。