钻孔卸压影响因子的颗粒流分析

2023-10-19朱油雷

朱油雷

(贵州省六盘水市水城区能源局,贵州 六盘水 553600)

随着开采深度增加,巷道顶板和两帮围岩压力增大,冲击地压发生频率增加,造成支架损坏、片帮冒顶、巷道堵塞并伤及人员,成为采矿行业面临的重大难题[1-2]。尤其在我国山东省地区,由于开采时间久、煤层埋藏深,开采中容易发生冲击地压。有效地防治冲击地压灾害,既是煤矿安全生产领域亟待解决的当务之急,也是保障能源和原料供应必须解决的现实问题。作为防治冲击地压最常用的手段之一,钻孔卸压技术已经在深部煤层开采中得到了广泛应用,通过预制钻孔和实时钻孔均能有效削弱岩石的力学行为,削弱岩石的弹性应变能储存能力和冲击地压倾向[3]。钻孔卸压技术具有施工方便、工艺简单、卸压效果好等优点[4-6],但不同钻孔参数下的卸压效果存在很大差异。通过采用颗粒流软件PFC3D对不同钻孔数量、不同钻孔间距条件下的卸压效果进行分析,为钻孔参数的合理选取提供理论依据。

1 建立试样

利用颗粒流程序(PFC3D)建立数值模型,试样尺寸为140 mm×70 mm×50 mm,通过删除颗粒的方法生成钻孔[7],颗粒之间通过黏结键连接,数值模型如图1。对含钻孔试样进行单轴压缩试验,试验加载速率为0.05 mm/min。设置钻孔数量、钻孔间距两个变量,来探究不同钻孔参数下的卸压效果。钻孔参数见表1,经校核后的颗粒微观参数见表2。

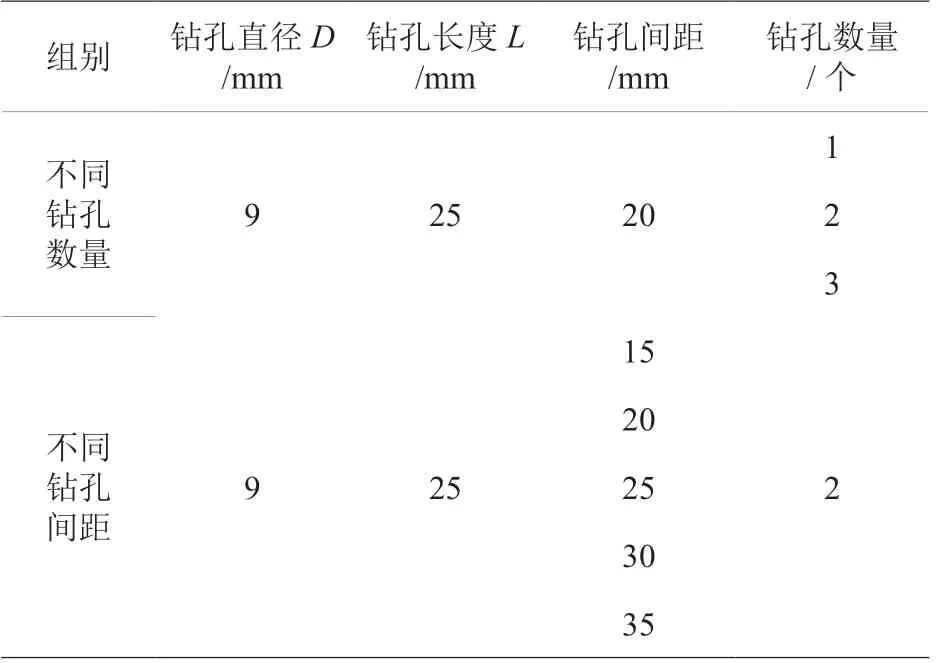

表1 钻孔参数表

表2 数值模型微观参数

图1 含钻孔试样数值模型

2 力学特性分析

力学特性主要反映了试样加载过程中承载能力和变形特征的变化,包括应力-应变曲线、峰值应力和弹性模量,下面将对其进行具体分析。

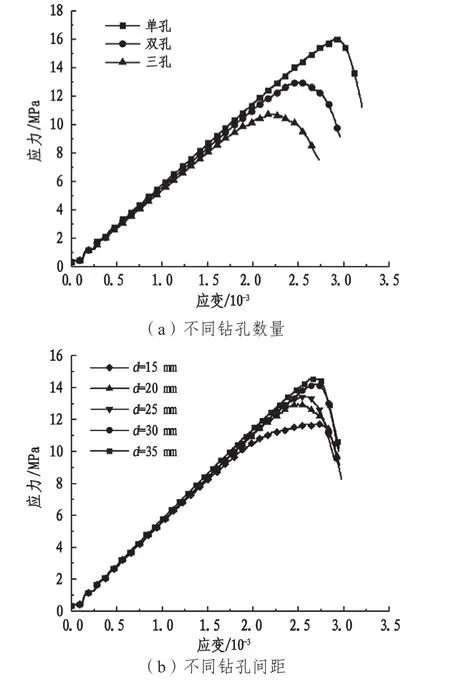

图2 为不同钻孔参数试样的应力-应变曲线变化图。可以看出,钻孔参数对应力-应变曲线有很大的影响。当钻孔数量为3 时,试样的峰值强度达到最小值,当钻孔间距为15 mm 时,峰值强度达到最小值。通过增加钻孔数量和减小钻孔间距的方式,均可以实现峰值应力的降低。相比于峰值应力降低幅度,三个钻孔试样的峰值应力降低最明显,d=15 mm 试样次之。

图2 不同钻孔参数试样的应力-应变曲线

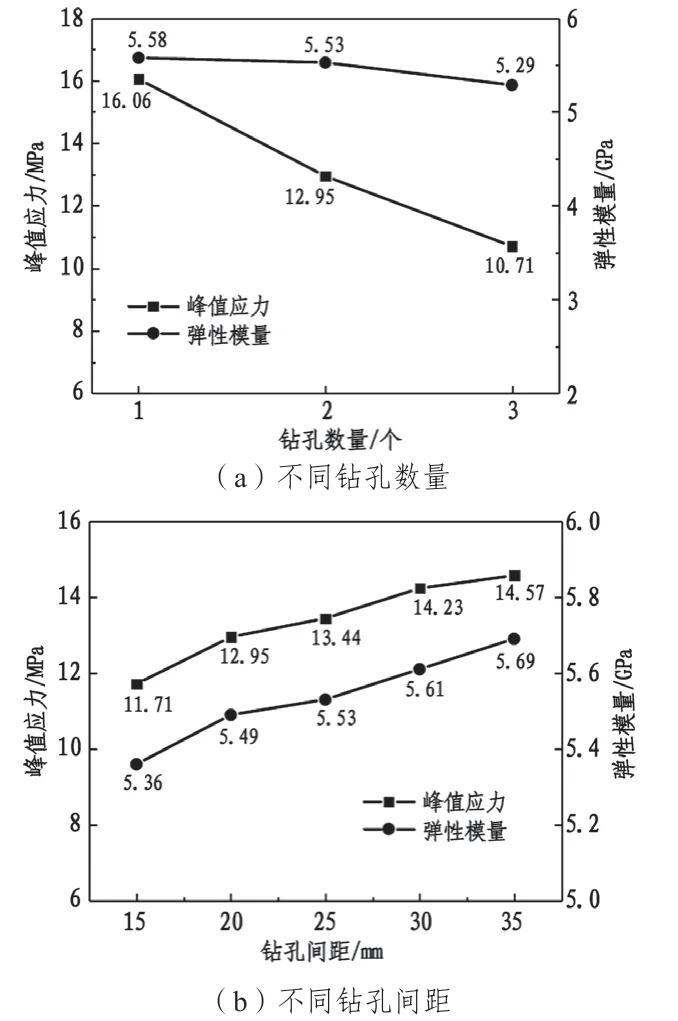

图3 为峰值应力、弹性模量与钻孔参数的变化关系。对于不同钻孔数量的试样,峰值应力和弹性模量都随着自变量的增加而降低,其中峰值应力降低幅度分别为33.31%和15.48%,弹性模量降低幅度分别为5.20%和13.44%。对于不同钻孔间距试样,峰值应力和弹性模量与钻孔间距呈正比,即钻孔间距越小,峰值应力和弹性模量越低,下降幅度分别为19.63%和5.80%。峰值应力降低说明了卸压孔发挥了降低围岩应力的作用,弹性模量降低说明围岩体抵抗变形的能力降低,钻孔周围在高应力下更容易产生裂纹,从而释放内部积蓄的弹性应变能。

图3 不同钻孔参数试样峰值应力和弹性模量图

综上所述,在工程现场利用钻孔卸压防治冲击地压过程中,可以通过增加钻孔数量、缩小钻孔间距来降低围岩应力,减小围岩的变形量,以此达到防治冲击地压的目的。

3 试样微裂纹演化特征

在单轴压缩作用下,含钻孔试样的破坏是一个渐进性的演化过程。根据以往的研究[8],外部荷载发生改变,除了其力学特性发生改变之外,最主要的特征是裂纹的萌生-扩展-聚合过程。裂纹的发育是试样失效的根本原因,对裂纹演化过程进行研究有助于进一步了解试样的损伤破坏过程。工程实践中,巷道两侧煤帮的支撑失效亦是如此。因此,对不同钻孔参数试样的裂纹扩展进行研究至关重要,本节将从细观角度对含钻孔试样的微裂纹损伤演化过程进行分析。

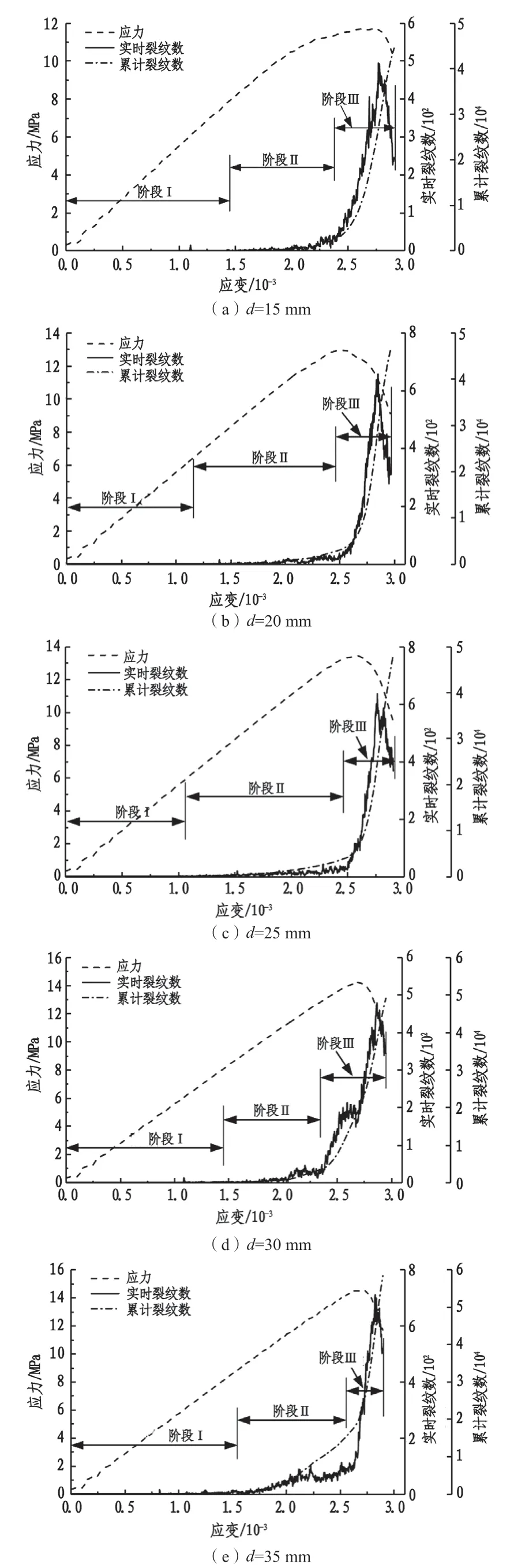

图4、图5 分别为不同钻孔数量、不同钻孔间距下试样的裂纹演化过程曲线。根据实时裂纹数曲线变化特征,可以将微裂纹变化过程划分为“平静-缓增-急增”三个阶段,分别为:1)加载初始阶段的平静期Ⅰ;2)裂纹开始出现至峰值前的裂纹扩展期Ⅱ;3)微裂纹快速增加期Ⅲ。

图4 不同钻孔数量试样微裂纹演化曲线

图5 不同钻孔间距试样裂纹演化过程

3.1 不同钻孔数量试样裂纹演化过程

试样中钻孔数量增加时,含钻孔附近岩体的应力场分布发生变化,其承载能力发生了改变,试样破坏时,裂纹演化过程亦存在很大差异。

图4 展示了不同钻孔数量试样裂纹演化过程。可以看出,在微裂纹萌生程度方面,阶段Ⅰ<阶段Ⅱ<阶段Ⅲ,说明阶段Ⅰ几乎没有微裂纹萌生,阶段Ⅱ开始出现微裂纹萌生,阶段Ⅲ实时微裂纹数量迅速升高,累计微裂纹数量曲线呈指数式增加,说明峰值应力之后是裂纹大量产生的时期。此外,从累计裂纹数量曲线中可以得到:当钻孔数量为3 时,累计微裂纹数约为38 000,显著小于一个钻孔时的累计微裂纹数,两钻孔试样累计裂纹数次之。以上结果证实钻孔数量是影响围岩应力释放的一个重要因素,即增加钻孔数量可以加快试样的破裂速度,降低裂纹数目,释放内部积聚的集中应力,降低抗压强度。因此,工程上可以在煤层中选择多个合适位置进行钻孔作业,每个钻孔的卸压效果相互叠加,共同构成了整体卸压结构,使煤柱内部积聚的弹性应变能得到释放和转移,从而降低冲击倾向性。

3.2 不同钻孔间距试样裂纹演化过程

钻孔间距的变化会导致试样最终产生的裂纹数存在较大差异,图5 为不同钻孔间距试样裂纹演化过程。阶段Ⅰ中依旧无明显微裂纹产生。进入阶段Ⅱ,随着钻孔间距增加,微裂纹数量逐渐增加。当钻孔间距d≥30 mm 时,阶段Ⅱ中存在较为强烈的实时微裂纹峰值波动现象;而当d<30 mm 时,阶段Ⅱ实时微裂纹数量增加速度明显缓和。进入阶段Ⅲ,实时微裂纹数量增加速度加快。其中,d=25 mm 和d=30 mm 试样出现两个明显的微裂纹数量波峰,其余试样只出现一个微裂纹数量波峰。

观察累计裂纹数变化,可以看出随着钻孔间距增加,累计裂纹数量也在逐渐增加。这表明:减小钻孔间距,岩桥区域中微裂纹迅速生成并贯通,两个钻孔联合卸压作用增强,使试样内部积聚的弹性应变能以很快的速度释放,抗压强度明显降低,破裂过程得到加快。总之,实际工程中减小钻孔间距可以有效降低围岩应力,起到降低冲击地压发生概率的目的。

4 结论

本文基于常规钻孔卸压在防治冲击地压中存在的缺陷,为了提出合适的钻孔卸压技术,利用PFC3D建立不同钻孔参数试样,研究了不同钻孔参数下试样的力学行为特征和破裂演化过程,主要结论如下:

1)钻孔数量越多、钻孔间距越小,峰值应力和弹性模量越低,卸压程度越好,变形量越小。

2)在单轴作用条件下,根据微裂纹变化特征得到试样的破裂过程是由缓慢破坏到急剧破坏的过程。加载初期,几乎无微裂纹产生;进入阶段Ⅱ,微裂纹开始显著增加;阶段Ⅲ是微裂纹急剧增加的时期,当微裂纹超过一定数量时,试样失去承载能力。

3)通过增加钻孔数量、减小钻孔间距的方式,可以加快试样的破裂速度,使得累计裂纹数量最低。