煤矿碎软低渗煤层定向钻进关键技术研究

2023-10-19刘晶

刘 晶

(枣庄矿业(集团)有限责任公司,山东 枣庄 277000)

本文以枣庄矿业集团的矿井工程为例进行煤层定向钻进技术研究。该矿层所在区域具有地质环境复杂、煤矿碎软、整体结构透气性差等特点,现有作业方案不适用于煤矿碎软低渗煤层的定向钻进施工,在低渗煤层使用传统钻进方案会出现掉钻、成孔率低等缺陷[1]。为解决此方面问题,提高低渗煤层的钻进施工作业综合水平,在此次研究中,对碎软低渗煤层定向钻进关键技术展开研究,提高煤矿工程的综合效益与作业水平。

1 工程概况

1.1 地层情况

付村煤矿井田煤炭资源丰富,主采煤层为二叠系山西组3上、3下煤层。目前正在开采的工作面是3上412。其工作面井下位置位于东二辅助采区西南部,西邻汇子断层30~346 m 不等,南距大屯断层边界断层150 m,东距3上216回采工作面采空区5 m,为半孤岛工作面。该面煤层埋藏深度为380~470 m,东北部埋藏深,东南部埋藏较浅。煤层属厚煤层,厚度5.05~5.91 m,平均5.50 m,厚度稳定,变化幅度不大,结构简单,可采性好。由于受周围大断层的切割,形成了一个半封闭的水文地质单元,主要有第四系松散含水层等含水体或含水层。主要含水层具有发育程度与含水性不均一,浅部含水性较强,随着深度增加而减弱,以静储量为主、动储量为辅的特点,水文地质条件属简单-中等类型。

1.2 影响钻进的地质因素

在付村煤矿井田的定向钻进区域,存在多个地质因素可能会影响钻进作业。以下是其中一些重要的地质因素:

1)大断层切割。在钻进作业中,穿越或靠近大断层的区域往往会遇到地质构造变化,例如岩层错动、褶皱或断裂现象,这可能影响钻孔的稳定性。且可能会受到高水平或复杂的构造应力影响,这会导致地层变形、岩层破裂或钻孔塌陷等问题。因此,在钻进作业过程中,需要进行详细的勘探和分析,并采取适当的支护措施来确保钻孔的稳定性和安全性。

2)主要含水层。井田内存在多个主要的含水层,这些含水层的发育程度和含水性可能会对钻进作业产生影响,较强的含水层可能导致泥浆稀释,降低钻井速度。同时,如果钻井液与含水层相互渗流,可能会引起岩屑的冲刷,进一步降低钻进速度,因此需要进行相应的排水措施和防渗处理。

所以,基于上述分析来确定钻进技术,以达到预期效果。

2 定向钻进勘探与钻孔定位

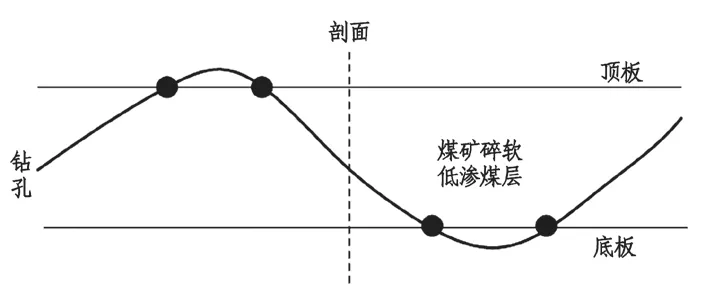

为确保定向钻进施工可以达到预期效果,需要在施工前,进行煤矿碎软低渗煤层的定向钻进勘探,提出两种勘探方式,如图1、图2。

图1 分支孔式勘探方式

图2 波浪线式勘探方式

根据煤矿碎软低渗煤层的实际情况,选择对应的勘探方式,掌握定向钻进作业面的土质情况,以此为基础进行煤矿碎软低渗煤层的钻孔定位,此环节是煤矿定向钻进工程中的一个重要环节[2]。在设计钻孔结构、钻孔定位之前,应全面、系统地掌握煤层的地质信息,了解煤层的走向、倾角,根据钻孔有关参数,对钻孔的方向、倾角进行适当选取,尽量在煤层较为稳固的地段钻孔,以确保后续定向钻进工作的可靠性。

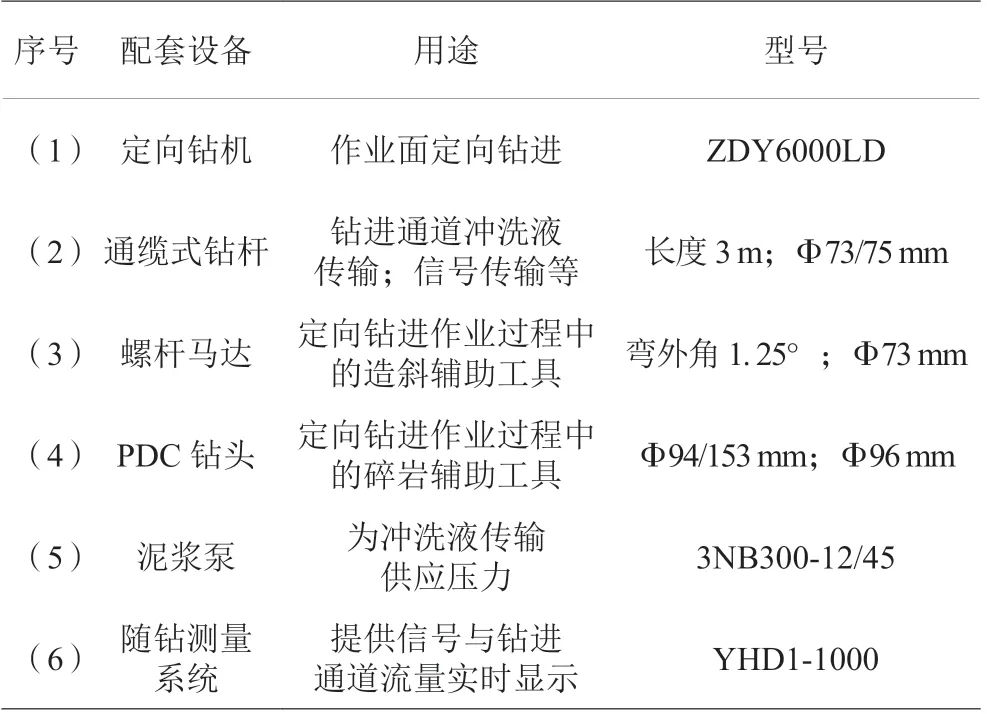

3 钻探设备

定向减阻钻进与滑动定向钻进施工均采用现有钻进设备机具,主要包括全液压坑道钻机、泥浆泵和随钻测量设备[3]。钻具组合为PDC 钻头+螺杆钻具+变径接头+下无磁钻杆+随钻测量仪器+上无磁钻杆+变径接头+钻杆。钻探设备机具主要性能参数见表1。

表1 煤矿碎软低渗煤层勘探与定向钻进配套设备

4 定向钻进过程中的轨迹设计与控制

4.1 滑动定向钻进

对煤层射孔压裂处进行处理后,可进行定向钻进过程中轨迹的设计。采用Φ42 mm 外平钻杆和Φ75 mm 复合片式钻机,以47°的倾斜角度,在岩层进行内钻。见煤后,在煤层内钻见顶。试验孔在见到煤层后会发生造斜,造成煤孔段内的井段向下弯曲,从而使煤层的孔段长度变长,同时也加大了单孔煤岩的孔长比例[4]。考虑到在此过程中弯曲钻井的轨迹并不是理想的圆弧状,因此,在设计定向钻进轨迹时,可以根据煤层的厚度来设计造斜点。此过程如图3。

图3 定向钻进过程中的轨迹

为保证钻孔可以在煤层中延伸,使用稳定的组合钻具控制钻进方位。稳定组合钻具主要有:上钻、下钻、侧钻三种组合,通过调节稳定器的数量和放置位置,发挥钻具的组合作用。通过此种方式,降低井内塌孔、夹钻等安全隐患。同时,在定向钻进期间,要随时通过孔口排渣和压力计对钻孔内状况进行判断,一旦出现异常,立即进行处置,以此实现定向钻进过程中的轨迹控制。

4.2 定向减阻钻进

钻孔开孔方位和终孔方位已知,对钻孔轨迹设计进行减阻优化,主要从开孔倾角和钻孔造斜曲率两方面进行优化。方位造斜段为避免受地层自然造斜影响,应选择硬度大和地层各向同性地层。由综合柱状图可知,本溪组上部灰白色砂岩层最适合作为方位造斜段的层位。倾角造斜段最大高度16.8 m,钻孔最大开孔倾角可通过垫枕木等形式达到-19°。由式(1)计算得钻孔造斜曲率为0.18° /m,符合钻孔轨迹设计要求。钻孔弯曲度越小,分支钻进难度越大。因此,选取钻孔造斜曲率为0.2° /m,开孔倾角选择为-19°。由式(2)可计算出试验孔各孔段长度。由计算可得,倾角造斜段长度为75 m,稳斜稳方位段长度为96 m,方位造斜段为102 m,水平段长度为727 m。

式中:R为造斜段对应圆半径,m;l为造斜段对应圆弧长,m;γ为钻孔造斜曲率,°/m;θ为开孔倾角,(°);h为造斜段垂直高度,m。

式中:H为稳斜段垂直高度,m。

4.3 轨迹控制及钻进参数选择

实钻轨迹控制按照常规方式,在造斜段选取某一固定角度进行钻进,稳斜段和水平段采用不断调整工具面向角的方式,实现稳斜钻进。

钻进参数选择随孔深增加和岩性变化而逐步增加。开孔段岩层硬度较小,且主要为泥岩,给进压力、泵压和冲洗液量不宜过大,一般选取给进压力1 MPa,泵压3 MPa,冲洗量为168 L/min。当发现钻进速度下降时,增大给进压力、泵压和冲洗液量使钻进速度保持稳定。

5 效果分析

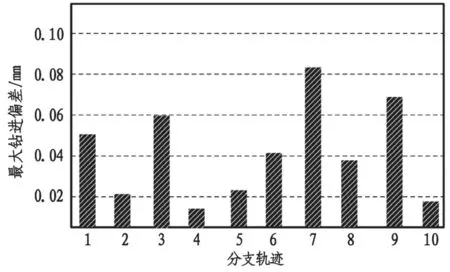

本施工共在现场定位4 个主孔与10 个分支孔。以10 个分支孔为例,初步检验本文提出方法在实际应用中的钻孔定位偏差(排除现场存在安全隐患后,安排人工进行钻孔位置的检验,记录偏差值)。相关内容如图4。

图4 煤矿碎软低渗煤层作业面钻孔定位偏差

从上述图4 可以看出,10 个分支孔的碎软低渗煤层作业面钻孔定位偏差均<3 mm,即钻孔定位精度较高。在此基础上,进行碎软低渗煤层的射孔压裂处理,通过对定向钻进过程中的轨迹设计与控制,完成煤矿工程作业现场的定向钻进关键技术应用。以主孔A 为例,对其进行施工现场定向钻进,绘制钻进过程中的实钻轨迹与理论轨迹,如图5。按照上述方式,记录剩余分支孔的实钻轨迹与理论轨迹,统计定向钻进过程中多条轨迹的最大钻进偏差。其结果可通过下述公式计算得到。

图5 定向钻进过程中的实钻轨迹与理论轨迹

式中:P表示最大钻进偏差,mm;p1表示统一剖面的实钻轨迹测点;p2表示统一剖面的理论轨迹测点。按照上述方式,统计实验结果,如图6。

图6 定向钻进过程中多条轨迹的最大钻进偏差结果统计

从上述图6 所示的实验结果中可以看出,所测的10 个分支孔定向钻进轨迹最大偏差均未超过0.1 m,符合煤矿碎软低渗煤层定向钻进要求。本文设计的定向钻进方法可以在实际应用中,对钻进轨迹进行高精度控制,降低定向钻进过程中的偏差。

6 结论

煤矿工程开发企业在碎软煤矿开采与钻进工程的施工作业中所取得的成果稍有落后,为解决此方面问题,通过定向钻进勘探与钻孔定位、合理选择钻探设备、定向钻进过程中的轨迹设计与控制,完成了煤矿碎软低渗煤层定向钻进关键技术的研究。实验结果表明:采用改进设计技术其碎软低渗煤层作业面钻孔定位偏差均小于3 mm,钻孔定位精度较高,且钻井轨迹与实钻轨迹间的最大偏差均未超过0.1 m,在钻井作业方面具有一定的实用性。