老窑沟煤业大倾角综采设备回撤技术优化研究

2023-10-19赵建军

赵建军

(山西宁武大运华盛老窑沟煤业有限公司,山西 宁武 036700)

老窑沟煤业1-201 综采面的倾角较大、地层较为松软,综采设备在回撤过程中的效率极低,经常出现支架倾倒、滑移等问题。在对设备回撤难点进行分析后,项目组提出了一种新的适用于大倾角、松软综采面的设备回撤技术:通过合理利用掩护架,减少在回撤过程中的空顶面积,提高设备回撤时的顶板稳定性;通过优化回撤轨道结构强度,减少轨道在设备回撤期间的下沉。实际应用表明,该技术提高了大倾角、松软综采面设备回撤稳定性和回撤效率,目前该方案已经在山西宁武大运华盛老窑沟煤业得到了推广。

1 综采设备回撤问题分析及解决思路

老窑沟煤业1-201 综采面煤层平均厚度为11.2 m,煤层倾斜角较大,在31.5°~42.5°之间,平均倾斜角为36°。直接顶是平均厚度7.9 m 的泥岩,直接底为平均厚度3.7 m 的松软泥岩,较为松软。在实际回撤时存在以下问题:

1)采面倾角较大,液压支架在回撤过程中由于自身重心的变化,在移动过程中容易出现液压支架的倒架或者液压支架底座的滑移;

2)地面较弱,而设备的整体重量较大,在回撤过程中反复调整,容易导致轨道下陷到松软底板里,增加回撤的难度;

3)在马背处的曲线角度过大,容易导致设备掉落,运输过程中掉道多。

针对综采面设备回撤时所存在的问题,从三个方面提出了解决思路:

1)支架防倒方案。设置两台回柱绞车和回撤平台,通过配合使用,保证液压支架从抽架到装车过程中的安全有序。

2)防下陷方案。最可靠的方式是把回撤路线上的地面夯实并硬化,但该方案效率低、成本高。因此在多方案对比后选择了使用道木对轨道进行加固,降低在承重过程中的下沉量,不仅可防下陷,而且道木可以回收利用,降低回撤成本。

3)现场改造。对回撤叉车和曲线道进行改造[1],提高平稳性,保证叉车的稳定运行。

2 支架回撤技术方案

2.1 轨道铺设

铺设规格为3500 mm×38 kg/m 的轨道,轨道的轨距设置为2000 mm,机头轨道边距煤壁帮约为1000 mm,机尾位置的轨道距离煤壁帮约为1600 mm。轨道道木规格为2.4 m×0.2 m×0.2 m。为了提高可靠性,在轨道两侧分别接入两个长度为2000 mm的加强条,加强条距离轨道接头100 mm。在轨道的接头位置利用铁链和夹板螺栓固定,为了使轨道平直,在轨道的变坡点安装一个地辊,且每隔50 m 设置一个地辊。

2.2 安装绞车

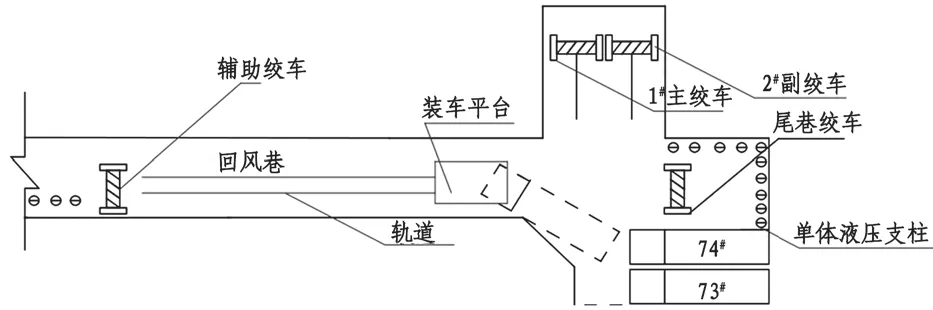

在距离巷道约50 m 的位置安装第一个辅助绞车,在硐室内设置1#绞车和2#副绞车,尾巷绞车设置在靠近第74 个支架的位置。利用各个绞车和回撤平台相互配合,提高支架在回撤时的稳定性。井下绞车布置结构如图1。

图1 井下绞车布置结构示意图

绞车采用高强度锚杆进行固定,提高其稳定性。

2.3 回撤流程分析

在进行回撤时,将回撤叉车运至回撤平台并进行连接固定,把回撤平台和连接支架进行连接,再进行抽架和调向,使用回撤叉车把支架送到副巷的端口位置,把支架倒装并安装到装车机构位置使支架和平板车进行固定,最终把液压支架从副巷运出,完成一个支架的回撤。详细的撤离流程汇总如下[2]。

1)利用牵引链和绞车配合,把液压支架转移到回撤平台上,然后在回撤平台上将液压支架的放置方向顺时针转动90°。

2)利用回柱绞车把液压支架牵引到回撤叉车上,在回撤的过程中需要根据液压支架的情况不断调整绞车的动作顺序和速度,保证液压支架在调整过程中的稳定性。

3)用绞车把回撤叉车拉到巷道交叉口的位置,然后将液压支架逆时针旋转90°,利用牵引臂[3]把液压支架拉到装车结构位置的平板车上运出综采面。最后把回撤叉车转运回到回撤平台并和回撤平台进行连接,准备对下一个液压支架进行回撤。

4)液压支架在抽出以后,首先利用三个掩护架对支架抽出的位置进行支护,形成一个三角稳定区[4]。待支架完全移走以后,再拆除原有的宽度为3500 mm 的轨道,并在对应位置设置宽度为1750 mm 的轨道。将掩护架和回撤平台形成一个相对应的支点,逐步前移回撤平台,然后待回撤平台到达指定位置后,将其作为一个稳定支点,向前拉移剩余的2 组掩护架。

在移动的过程中需要保持掩护架从内向外侧的移动,单次移动的距离不超过1500 mm,确保掩护架移动到位后能对顶板进行可靠支护,确保井下移架的安全性。

3 掩护架形成及三角支护

回撤过程中的掩护架是利用第1 号、第2 号和第5 号液压支架构成,在抽1 号液压支架的时候利用大链和支架的防倒座连接,将巷道内第4 个绞车的勾头和1 号液压支架连接,防止在移动过程中液压支架的倾倒[5]。在1 号液压支架的前方设置专用的抽架锚索,提高抽架时候的稳定性,将3 号绞车的钩头和1 号液压支架相互连接,利用支架自拉自移的方式完成抽架作业。

当1 号液压支架抽出以后,再利用3 号绞车配合单体柱慢慢地把1 号液压支架拉到和煤壁距离1000 mm 的位置,从而形成一个侧帮掩护架[6]。接着再利用同样的方法把第2 号和第5 号液压支架抽出,使其作为设备回撤时候的掩护支架。在支护过程中1 号和2 号液压支架每次前移量控制在1500 mm,每次前移后都要设置一排单梁支柱控制1 号和2 号液压支架区域的顶板,提高顶板的稳定性。

在3 个掩护架形成以后,在三角区域可以利用单体液压支柱进行支护顶板,如果在支护过程中出现支护区域顶板破碎的情况,则可以根据三角区域顶板的实际情况增加单梁的数量,核心目的是确保在掩护架围成的三角区域内顶板的稳定性和完整性。利用压戗柱[7]在刮板输送机的销轨上进行加强,压戗柱角度设置为5°。在工作面每隔15 m 的距离设置2 根单体液压支柱避免刮板输送机的下滑,为作业面上设备的安全回撤提供一个支护通道。回撤通道支护剖面如图2。

图2 回撤工作面支护剖面结构

4 新技术应用效果

新型设备回撤技术能够充分利用地质条件和现有设备,通过设备组之间相互配合的方式进行回撤。同传统的回撤方式相比,回撤过程中每班的回撤量最多可以达到5 架,整个综采面设备的回撤周期缩短到了62 d,比传统回撤方式降低了35%。在整个回撤期间没有发生过支架的倾倒现象,也没有出现飞石和顶板垮落。设备回撤、安装线路如图3。

图3 设备回撤、安装路线示意图(mm)

5 结论

1)煤层倾角大且地面较为松软,是影响采面设备回撤安全性和效率的主要因素。利用3 个掩护支架减少回撤时三角空顶区面积,确保了顶板的稳定性;在回撤路径上用道木提高轨道整体性和强度,解决了地层松软、设备易下陷的问题。

2)设备回撤技术分为轨道铺设、安装绞车、设备回撤三个部分。在整个回撤期间没有发生过支架倾倒,也没有出现飞石和顶板垮落问题,表明了该回撤技术的可靠性。

3)新的回撤技术能够将设备的回撤周期缩短35%以上,填补了煤矿井下机械化快速回撤技术的空白。