车站主体结构大体积混凝土数字化防渗漏研究

2023-10-19唐发忠

唐发忠

广州轨道交通建设监理有限公司 广东 广州 510000

目前地铁工程地下结构渗漏情况普遍存在,在以深圳为代表的沿海城市中,渗漏不仅影响地铁工程地下结构的正常使用,还因地下水对混凝土和钢筋有腐蚀作用,会直接影响结构的安全性和耐久性。施工单位往往为处理渗漏问题支付巨额费用。地下结构渗漏的直接原因是地下主体结构混凝土出现大量贯穿性有害裂缝。其根本原因是地下主体结构的底板、顶板、侧墙受力形式复杂,混凝土内力变化受环境影响较大,目前设计、施工、材料供应均未考虑不同结构部位的大体积混凝土结构差异化技术,设计时往往未考虑如此复杂的情况,混凝土配比设计时也无相应可资借鉴的依据,传统的混凝土施工工艺也无法保障施工质量。即使在交付使用时能够通过工程验收,但是在运营阶段,由于受环境影响,混凝土结构内力发生较大变化,结构渗漏仍将重复发生,此时堵漏不但给施工单位造成很大的经济负担,还会造成较大的负面社会影响。本文将结合深圳市城市轨道交通6号线支线二期(南延)、13号线二期(北延)光明城站车站施工实践经验详细阐述大体积混凝土数字化防渗漏要点。

1 工程概况

光明城站是深圳市13号线二期工程(北延)的第二个车站,是城市轨道交通13号线、6号线支线南延、规划18号线3线换乘车站,与光明城高铁站通过地面进行接驳换乘,光明城站为中间站。车站为地下两层14m岛式车站,车站总长度349m,标准段宽度为45.5m,总建筑面积37829.24 ㎡;车站主体结构顶板覆土厚度 0.5~2m;基坑深约 18.7~20.2m。本车站地质情况自上而下分别为素填土、淤泥质粘性土、可塑状黏性土、中粗砂、硬塑~坚硬状砂质黏性土、强风化片麻状黑云母花岗岩、中风化片麻状黑云母花岗岩、微等风化片麻状黑云母花岗岩车站共设置 4 个出入口、3 组风亭、1 个安全疏散口及 1 个冷却塔。

针对上文提及的深圳地铁车站渗漏水普遍的现状,为解决和减少地铁车站大体积混凝土开裂渗漏的技术难题,深圳地铁集团在施工合同及监理合同中明确光明城站为质量示范站,通过引入第三方科研单位对车站大体积混凝土施工开展防渗漏技术研究。通过实施预期达到控制、减少80%有害裂缝的产生,实现混凝土结构质量良好、降低混凝土渗漏率的目标,提高地铁车站主体结构的工程质量。同时研究成果可以达到指导后续地铁车站结构施工,为后续在深圳地铁车站建设大面积推广提供有力支撑[1]。

2 大体积混凝土开裂渗漏原因分析

2.1 混凝土原材选取、供应不及时

混凝土浇筑时要求拌合物具有较好的工作性,即高流动性、坍落度损失小、不泌水不离析、可泵送性好。以上各项性能指标要求的实现,离不开原材料选择的严格把控,物料级配是否符合设计要求,原材料的洁净度、存放环境等都是各项影响混凝土质量因素。同时施工现场经常出现因运输线路、堵车、搅拌站同时接受多个供应任务等因素造成混凝土供应不及时,造成结构混凝土形成冷缝和开裂,带来质量隐患。

2.2 混凝土配合比无针对性

混凝土结构裂缝产生与配合比息息相关,一般混凝土为减少裂缝产生,严格控制水泥用量,规范要求大体积混凝土中水泥用量不得大于550kg/m3,一般的商品混凝土为保证混凝土强度,水泥用量均略低于此控制值。混凝土中水泥用量越大,水泥发生水化热时产生的热量就越高,因此,为达到混凝土抗裂及强度要求的条件下,需进一步优化配合比。

2.3 混凝土浇筑控制不到位

现场混凝土浇筑环节是混凝土成型质量的关键环节,现场浇筑方式全面开花,浇筑入模温度大于30℃或者低于10℃时都会影响混凝土性能,加之现场工地普遍存在振捣不到位、漏振或过振扥情况均会影响混凝土成型质量,现场应严格把控混凝土浇筑环节。同时,混凝土塌落度偏小施工单位存在随意加水,严重影响混凝土成型质量,造成强度偏低或混凝土终凝时产生收缩应力,造成混凝土开裂[2]。

2.4 混凝土养护不重视

混凝土养护是成型质量的最后一个环节,混凝土浇筑完成后需及时进行抹面压光,将混凝土浆压出表面,减少第一步的成型裂缝,同时需及时进行混凝土养护,目前施工现场普遍采用洒水保湿养护,但采用浇水养护的方式仍然产生大量裂缝,因洒水养护虽降低了表面温度,但加剧了混凝土内外温差,更容易造成混凝土开裂。

3 大体积混凝土防渗漏技术措施

3.1 严控原材,强化生产供应

在原材料选择上,应对比多个生产厂家的原材料性能,从原材料的洁净度、水泥温度适中的厂家作为原材料供应商,做好优质原材的选择,采取派驻专人驻点盯控、不定期抽查等方式对混凝土搅拌站原材进行严格把控,减少因原材料出现与配合比、温度、环境等不符合的因素。与混凝土厂家合同内约定,设置单独地铁车站混凝土供应生产线,确保混凝土原材料各项配合参数稳定。

3.2 优化混凝土配合比

优化混凝土配合比设计中各项参数,以降低混凝土收缩、控制混凝土凝结过程中的水化温升,保证混凝土体积稳定性,提升混凝土抗裂性能为主要考虑因素[3]。

降低混凝土自收缩。水胶比是保证混凝土强度和耐久性能的重要指标,过高水胶比,水泥在水化过程中,多余的水残留在混凝土内部形成水泡或水道,随着混凝土硬化而蒸发成为孔隙,对混凝土耐久性不利,环境变化对后期混凝土的干缩影响加大。反之,过低水胶比,混凝土自身收缩加大,拌合物粘性加大,经济性降低。在根据项目所处环境条件及耐久性设计要求,结合结构混凝土设计强度施工要求,确定项目主体结构混凝土水胶比控制在0.36~0.40间。

控制胶凝材料总用量。胶凝材料总用量低,混凝土拌合物和易性、保水性变差,混凝土耐久性能也难得以保证。但过高的胶凝材料又会增加混凝土早期的自收缩及较高的水化温升,浆骨比提高,混凝土收缩加大,混凝土经济性降低。综合考虑混凝土拌合物施工性能和耐久性等要求,结合过去大量混凝土试验结果,确定配合比胶凝材料总用量为(380~420)kg/m3。

3.2.1 选择合适剂量的矿物掺合料

粉煤灰掺量:大量试验结果表明,混凝土中掺入优质粉煤灰可减少用水量,减少混凝土泌水率,降低混凝土自身体积变形和混凝土干缩,降低胶凝材料水化热,减少混凝土温升,削减温峰,推迟温升时间,但随着粉煤灰掺量的增加,混凝土早期强度发展将受到影响,混凝土中Ca(OH)2含量降低,中性化趋势加重,不利于酸性环境防腐。宜采用F类Ⅱ级以上粉煤灰,掺量为胶凝材料总用量的20%~30%。

矿渣粉掺量:矿渣粉成分较为复杂,其活性比粉煤灰高,细度较细,掺入混凝土后水化反应速度也相对比较快。大量试验研究表明,掺入较大量矿粉后,混凝土收缩加大,抗裂性降低。另外由于混凝土是碱性环境,过高的矿渣粉掺量,会过多消耗混凝土中的碱性成分,不利于二氧化碳腐蚀环境,应注意限制矿渣粉的掺量。结合过往试验应用情况,可掺入适量S95级矿渣粉,但掺量宜控制在胶凝材料总用量的10%以内。

外加剂掺量 :优选减水率高、收缩率比小的高性能减水剂(缓凝型)。外加剂的掺量应以保证混凝土保水性、黏聚性、流动性良好为原则。计算水胶比时应将外加剂中的水量加入,以保证混凝土基本性能满足要求。

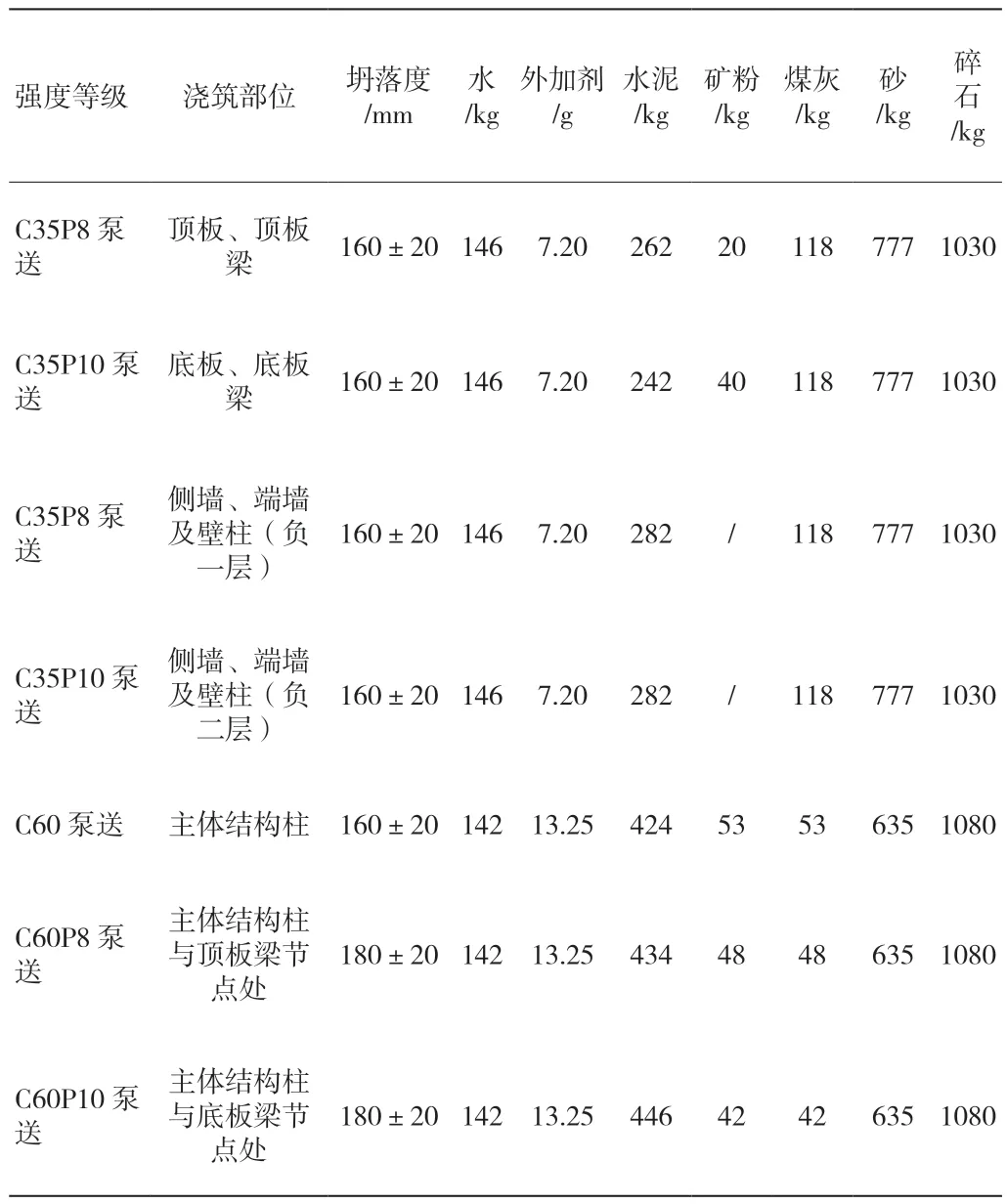

3.2.2 不同部位采用不同混凝土配合比

因地铁车站结构的底板、外墙、中板、顶板等部位所处环境、施工工艺、模板形式及养护方式等差别较大,从强度发展需要、耐久性需求、养护方法及经济性等各方面考虑,不宜采用相同配合比进行施工。底板、顶板较好进行保温保湿,宜采用双掺(粉煤灰+矿渣粉)混凝土配合比,重点考虑降低混凝土水化温升,控制降温速度;侧墙受力复杂、养护措施不便,宜采用单掺粉煤灰混凝土配合比,重点考虑降低混凝土自身收缩、降低温升,控制降温速度及失水速率。各部位结构混凝土优化配合比成果见表1。

表1 各部位结构混凝土优化配合比成果

3.3 优化结构分段长度及钢筋工程设计

根据车站结构跨度和施工缝设置位置要求,优化结构板分段施工长度,每段结构施工长度应控制在12m以内,从而有利于混凝土裂缝的控制和应力释放。长度大于12m开裂风险明显加大,所有应控制分段长度。

分布钢筋密而细对初期混凝土抗裂效果最佳。项目部通过多次召开第三方科研单位与设计单位交流讨论会,实现在配筋率不变的情况下,优化结构钢筋设计,改变配筋要求。早期混凝土的抗拉强度较低,特别在3d-7d这个阶段,温度应力和收缩应力叠加作用往往大于混凝土的抗拉强度,布置钢筋网片可以提高结构的抗拉性能,减少早期裂缝的产生。要求设计单位在设计图中明确配筋措施,增加钢筋面层抗拉钢筋网片。抗裂钢筋样式见图1、图2。

图1 侧墙抗裂钢筋设置

图2 底板腋角抗裂钢筋设置

3.4 混凝土生产、运输和浇筑

混凝土供应严重影响结构成型质量,供应不及时导致混凝土初凝,从而造成冷缝的出现。保障混凝土供应及时,合理规划运输线路、减少因交通拥堵导致的混凝土供应不及时。

现场混凝土除规范要求的检查项目和检查试件外,混凝土出槽温度和入模温度也对结构成型质量息息相关。做好出槽温度跟大气温度以及其跟入模温度的差异测量,要求施工现场安排专人对混凝土出槽、入模温度进行测量,及时根据夏季、冬季季节天气情况增加夏季遮阳、冬季保暖措施等,确保混凝土质量符合要求。

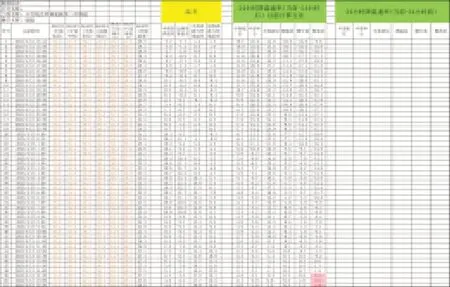

混凝土浇筑前应重视对混凝土浇注工、泵车操作手技术交底,明确混凝土浇筑要点。浇筑过程中安排专人全程盯控,每次砼浇筑应事前计算浇筑总量和分层分段砼量,以控制每段的浇筑时间。一次性浇筑量大且面积较大,采用分段分层浇筑法,振捣混凝土时,达到“直上和直下,快插和慢拔”,充分振捣的技术要求,混凝土罐车到场测温及记录见图3、图4。

图3 混凝土罐车道场测温

图4 混凝土到场测温记录表

3.5 混凝土养护

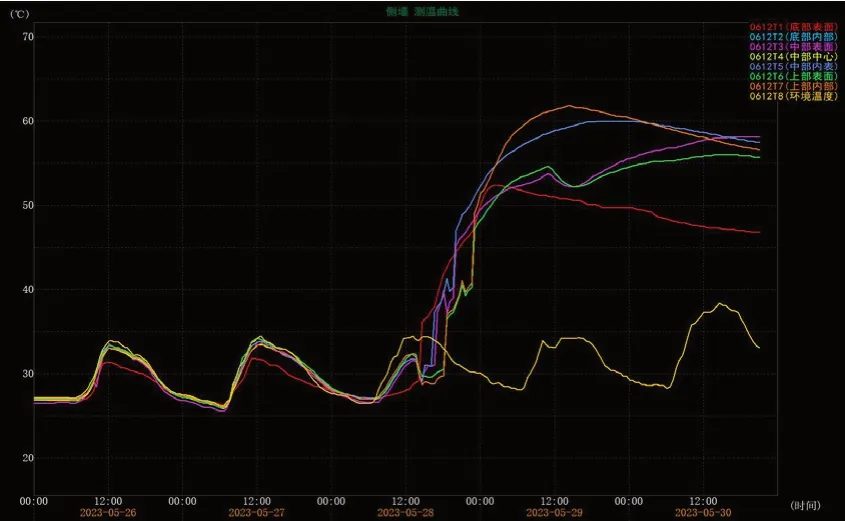

根据国家大体积混凝土技术规范,混凝土保温的控制指标:混凝土里表温差≤25℃;日降温速率≤2℃;混凝土表面与环境温差≤20℃。

目前施工现场普遍采用洒水养护方式,但混凝土洒水浇水养护宜导致底板、边墙、腋角部位和浇筑侧墙墙顶温差加大,温降加速,是混凝土开裂的重灾区。为有效监控混凝土内部温度,光明城站采用数字化监测技术,在结构钢筋绑扎时,已提前安装测温元件,实现可视化监测,养护采用保湿保温法和内部降温法联合法,以达到控制混凝土内外温差满足大体积混凝土温度控制要求,实现减少裂缝的目的,现场实际照片见图5、图6。

图5 数字化测温元件埋设

图6 侧墙采用保温膜覆盖

底板和顶板在混凝土终凝后24h内覆盖自粘性保温层,边墙在完成拆模和保湿作业后,贴上保温层。开裂重点部位为底板浇筑后养护重点在侧墙部位和腋角部位(双排钢筋内);边墙浇筑后养护重点在侧墙墙顶部位(双排钢筋内);中板和顶板浇筑时腋角厚度大,最大温升处。因侧墙浇筑时混凝土支撑未拆除,该处又是容易开裂的混凝土部位,对保温要求实现极为不利,所以保温棉的层数应通过计算确定,并根据实际测温数据作相应的调整。当温差超出18℃时应适当增加保温棉。保温包括边墙水平处施工缝,特别注意中板浇筑后边墙部分双排钢筋内混凝土表面保温;板面铺设两层保温棉,中板和顶板底面带模板养护。侧墙要求不长于3d拆模,便于立即保湿保温,保温保湿依然采用喷养护液、覆盖塑料薄膜保湿、挂保温棉。过程中时时监测混凝土内部温度变化,及时补充养护液、调整温控措施,在雨季,如果雨水浸入混凝土面和保温层之间,造成保温层的材料保温效果骤降,需要额外在保温层上覆盖防雨层,随时进行测温观测,根据实际情况进行保温措施调整,确保内外温差控制在20℃,降温速度宜保持在2℃/d。混凝土温升测温记录及曲线成果见图7、图8。

图7 混凝土浇筑后升温测量记录

图8 混凝土浇筑后升温测量记录

综上所述,地铁车站防渗漏目标的实现,需参建各方共同的努力。通过优化设计,严格监理,始终如一的执行既定方案,施工单位自行主动控制、精工细作,方可达到优质工程。

4 结语

地铁车站结构渗漏其危害不仅影响正常运营,还常年需要投入大量资金进行堵漏,且对主体结构百年设计年限带来考验,大体积混凝土防渗漏技术研究也将是今后一个时期建筑行业亟待解决课题,随着建筑科技的不断进步和新型建筑材料的不断出现及应用,相信这个困扰施工行业多年的难题终将迎刃而解。