绿色低碳深度节能铝电解技术500 kA系列改造应用实践

2023-10-19侯金龙刘雅锋胡红武李广彬

侯金龙,刘雅锋,胡红武,李广彬

(沈阳铝镁设计研究院有限公司,辽宁 沈阳110001)

随着中国“双碳"战略的逐步实施,电解铝行业“能耗双控”压力愈发增大[1],尤其是“阶梯电价”政策实施后,电解铝生产企业的能耗将直接与电价挂钩,高能耗高电价势必将影响到部分电解铝企业的生存,整个中国电解铝行业亟需加快技术升级、节能降碳。

开展绿色低碳深度节能铝电解技术研究与开发,降低电解铝生产能源消耗,尤其是降低存量电解系列能源消耗,是践行国家节能降碳政策、提升我国电解铝工业国际竞争力的必由之路,也是电解铝企业降低生产成本、实现可持续发展的迫切需要。

在此背景下,SAMI根据某铝厂已停产500 kA电解系列的实际改造需求,通过一系列针对性的技术开发和优化设计,实现了高稳定性磁场原位升级技术、NSBT技术、NCCT技术、“健康长寿命”内衬结构技术和节能型上部结构技术在500 kA改造电解系列上的集成应用。该技术体系可简称为绿色低碳深度节能铝电解技术体系,升级改造后的500 kA电解系列重新投运后运行稳定,取得了良好的工艺技术指标,节能增效效果显著。

1 电解系列改造前运行情况

停产改造前,该500 kA电解系列已运行超过8年,运行过程中存在的突出问题如下:

(1)电解槽磁流体稳定性抗干扰能力不足,无法满足电解槽在较低极距空间下稳定生产运行的需求。

(2)采用30%石墨质阴极炭块和扎糊组装阴极组形式,平均阴极压降超过320 mV,炉膛情况较差,槽底板温度偏高。

(3)电解槽上部结构采用下烟道集气形式。随着槽龄的增长,烟道内积灰严重,集气阻力大,净化系统能耗偏高;集气效率偏低,电解槽烟气外溢情况严重。

(4)复杂电解质体系下,电解槽运行平均电压较高,超过3.96 V,电流效率长期处于90%左右且有逐年下降趋势,铝液直流电耗高达13 063 kWh/t-Al,在国内处于高能耗水平,距离国家“阶梯电价”政策2023年和2025年的能耗分档标准差距较大,技术指标落后严重。

2 项目改造技术方案

本次技改升级以节能增效为主要目标,同时最大程度的节省投资。综合评估后确定,本技改项目采用SAMI绿色低碳深度节能铝电解技术体系,对电解槽内衬、上部结构进行重新设计换新;对原有母线系统最大化利旧,只针对槽周母线进行局部路径调整和网络化技术升级;槽壳和其他配套公辅设施全部利旧。

2.1 母线系统优化设计

原有500 kA电解槽母线采用传统区块化大面进电自补偿配置形式。近8年的生产运行效果表明,原有母线配置的磁场情况无法满足电解槽在较低极距空间下稳定生产运行的需求。电解槽较易出现电压和电流波动,且这种波动很容易在上下游槽间传导,电解槽抗干扰能力和纠偏能力不足。因此,有必要利用新型母线技术进一步优化磁场分布和电平衡,提高电解槽磁流体稳定性。

2.1.1 高稳定性磁场原位升级技术

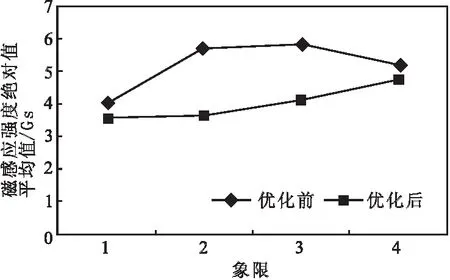

依托SAMI最新母线磁场仿真设计平台,建立500 kA电解槽母线的电磁场仿真模型,进行电解槽磁场优化设计。优化设计前后500 kA电解槽母线磁场计算结果对比如图1所示。

图1 500kA电解槽母线优化设计前后磁感应强度各象限绝对值平均值对比

结果表明,优化后,Z方向的磁场分布相比于原电解槽可明显改善:第1、2、3、4象限绝对值平均值由原始设计的3.974、5.714、5.808、5.195 Gs优化为3.606、3.691、4.138、4.768 Gs。此外,优化后的磁场分布更为均匀,变化梯度更小,电解系列全槽熔体区垂直磁场大于20 Gs的区域大幅减少,优化后的磁场可显著提高电解槽的运行稳定性。

2.1.2 网络化自均衡母线技术(NSBT)技术

结合SAMI首创的NSBT技术,在母线结构中建立一个新的等电位网络,使阴极母线与阳极母线、平衡母线和立柱母线构成一个完整的回路。此种母线配置能矫正铝液层带来的电流分布偏差,降低本体电解槽非稳定状态下(包括停槽、阳极效应、出铝、换极、异常摆动等)阴、阳极电流分布不均衡性,有效降低上下游槽的相互干扰,同时大幅提高电解槽的磁流体稳定性、可操作性和抗干扰能力。

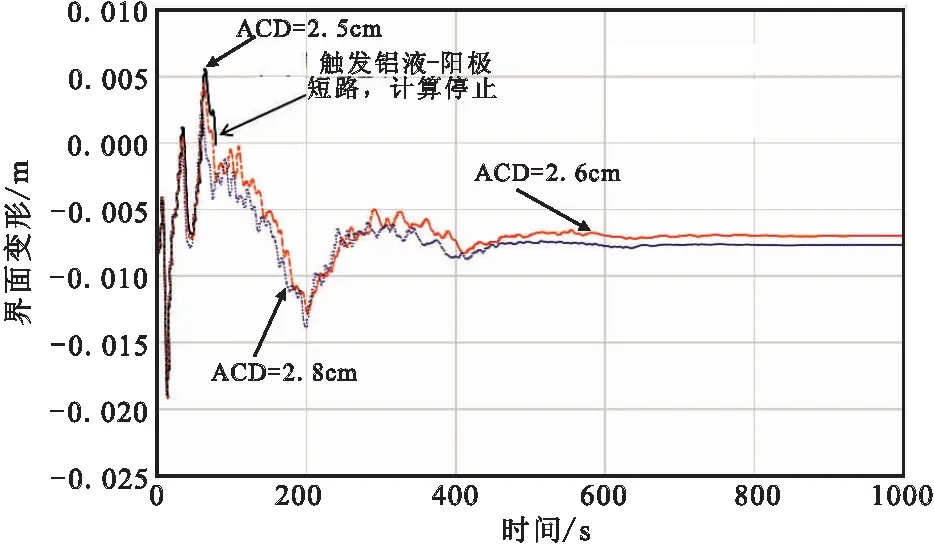

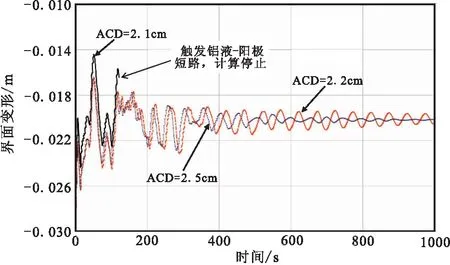

该技术还可有效抑制由铝液/电解质界面变形的扰动所产生的水平电流,进而大幅度提高电解槽磁流体稳定性[2]。图2和图3瞬态磁流体稳定性仿真模拟结果显示,采用该技术优化设计后,在保持同样的磁流体稳定特性条件下,电解槽的最小稳定极距可降低0.4 cm。

图2 改造前电解槽母线瞬态磁流体稳定性模拟结果

图3 改造后电解槽母线瞬态磁流体稳定性模拟结果

2.2 新式节能阴极结构技术(NCCT技术)阴极组优化设计

2.2.1 水平电流和阴极压降优化设计

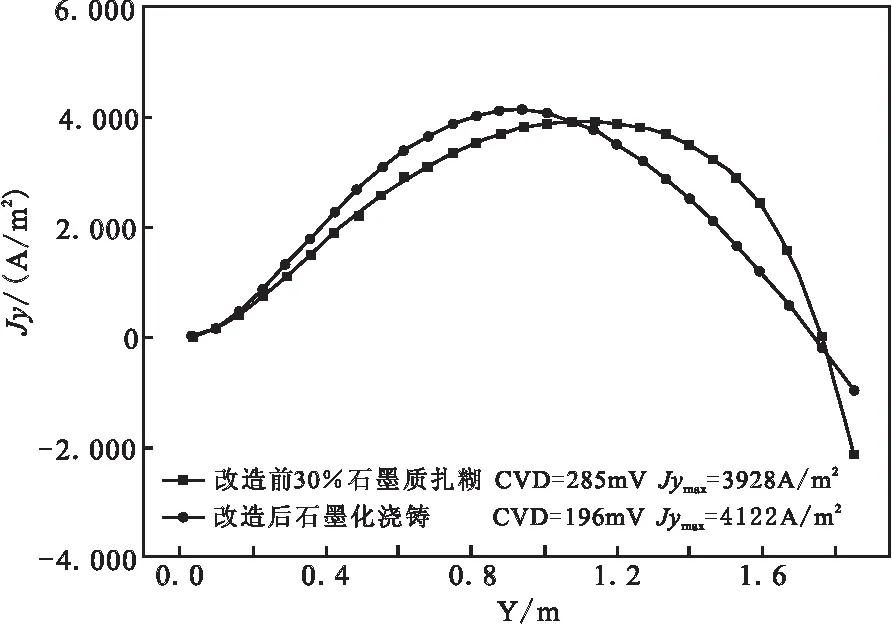

改造前,原500 kA电解槽采用双钢棒技术结合30%石墨质阴极扎糊组装形式,水平电流的设计值虽然不高,但随着槽龄的增大,阴极吸钠膨胀情况严重,阴极压降已由设计之初的285 mV左右增长至320 mV以上。实践证明,降低铝液中水平电流是提高铝电解槽磁流体稳定性的有效手段之一,可有效释放铝电解槽极距[3],实现节能目标。与此同时,降低铝电解槽物理压降,也是业界公认的降耗增效主要途径[4]。

SAMI建立了先进的热电耦合模型,对该铝厂500 kA电解槽采用NCCT技术后的铝液中水平电流和阴极压降进行计算和循环优化,通过改变阴极钢棒与阴极炭块的连接方式及组装形式,优化阴极导电结构,从而实现电解槽铝液中水平电流与阴极压降双重大幅降低。一方面,采用电阻率和钠膨胀系数更低、理化性能更均匀的石墨化阴极材质,有效降低阴极炭块的原始物理压降和因生产吸钠等因素导致的阴极膨胀和压降升高。另一方面,在采用比传统捣固炭糊电阻率低一个数量级的生铁连接钢棒和阴极炭块的同时,通过结构设计和浇铸工艺优化,降低不同材料间的接触压降[5]。

图4模拟计算结果显示,改造前采用30%石墨质阴极炭块和炭糊扎固组装的500 kA电解槽因采用了可降低水平电流的双钢棒技术,设计水平电流为3 928 A/m2,阴极压降为285 mV。采用石墨化阴极炭块并结合NCCT技术优化设计后,电解槽阴极压降可大幅降低至196 mV,且铝液中水平电流仍可控制在4 122 A/m2的较低值。改造后,电解槽的磁流体稳定性和极距空间得到显著提升。

图4 改造前后的500kA电解槽铝液水平电流和阴极压降对比

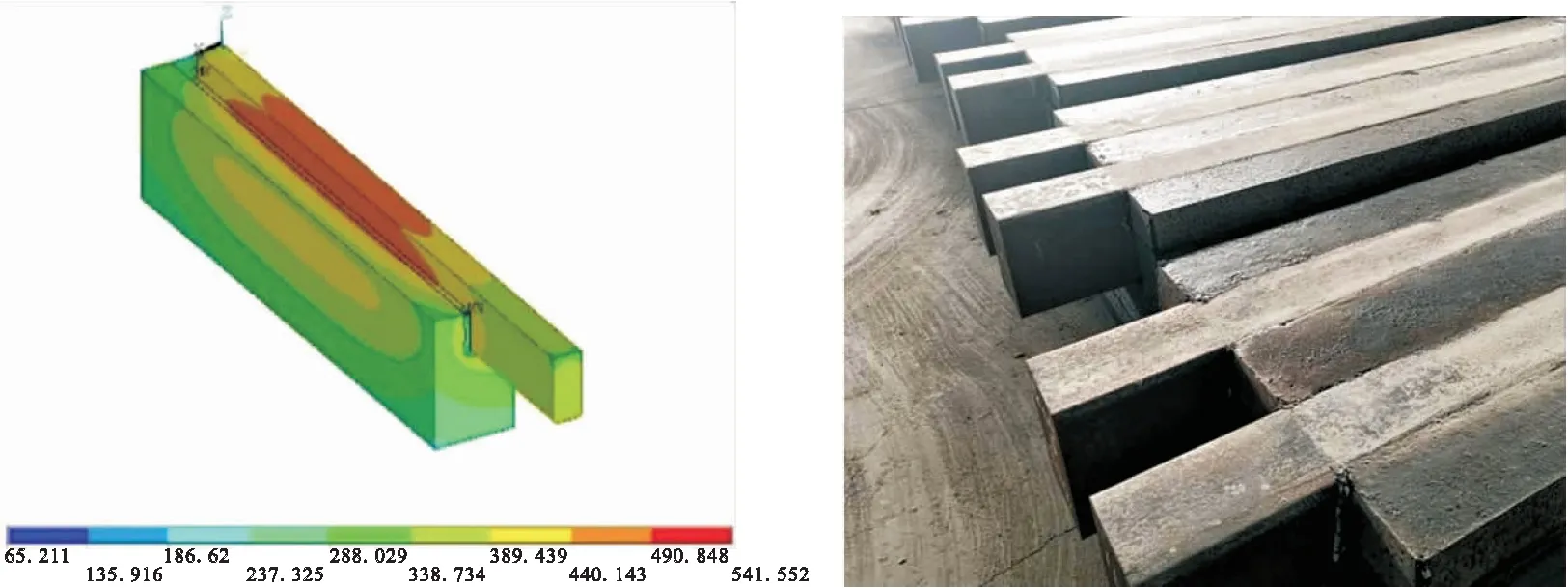

2.2.2 长寿命、抗渗透阴极组结构优化设计

SAMI还对阴极组结构开展电-热-应力多维耦合模型仿真研究,优化阴极炭块燕尾槽结构,有效消除浇铸组装过程中局部热应力集中的问题,抵抗高温铁水热冲击。阴极组电-热-应力模型以及浇铸组装后的阴极炭块组如图5所示。

阴极是阻挡电解质渗透的第一道防线,而防渗层是关键防线。为了增加阴极组抗渗透性,在阴极炭块下部新增防渗层设计,位于传统防渗层以上,阻止电解质向下渗漏[6-7]。该设计既可保证电解槽具有极高的磁流体稳定性和极低的阴极压降,又可保证电解槽阴极组和内衬的长寿命。

图5 阴极组电-热-应力仿真模型以及浇铸组装后的阴极组

2.3 内衬热平衡优化设计

原有500 kA电解槽采用传统散热型内衬结构配置。随着槽龄的增大,电解槽区域与整体热平衡情况普遍较差,工作电压较高,平均阴极压降超过310 mV,非电解反应区物理压降和热损失相对较高;炉膛情况较差,角部偏凉,槽底板温度偏高。

上述母线优化技术、石墨化阴极结合NCCT技术的应用,为降低极距和工作电压提供了基础,但电解槽能否长期在低极距、低电压下高效稳定运行,还与内衬热平衡的匹配密切相关[8]。本项目优化设计后的阴极压降值较低,再叠加低极距运行,阴极炭块组区域产热量相对较少;另一方面,由于全石墨化阴极炭块导热系数更大,形成阴极区域散热较大的客观条件。在此情况下,配套的内衬设计必须尽量减少阴极区域侧部和底部的散热,以保障低极距、低电压下的电解槽良好热平衡,为延长电解槽内衬“健康寿命”创造条件。

SAMI利用精准的热平衡仿真模拟计算模型,通过系统性升级内衬侧部、角部和底部的各功能区结构形式和施工工艺,并选择具有良好保温性能、耐热冲击、机械性能稳定、耐电解质及蒸汽腐蚀的新型保温材料,优化内衬热平衡,以获得良好的等温线分布和炉膛形状。

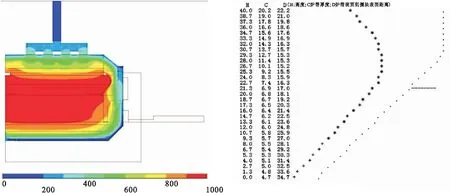

针对本项目优化设计后的电解槽内衬结构及热平衡模拟温度分布云图和炉帮形状如图6所示。模拟结果显示:维持使用该电解系列改造前的复杂电解质体系,运行电流为500 kA时,电解槽在3.845V左右的电压下,通过合适的工艺条件调节,可以获得良好的等温线分布和炉膛形状。阴极被有效保护,且并未出现过长硬伸腿。

图6 优化设计后电解槽温度分布云图和炉帮形状

表1列出了改造后电解槽电压分布和能量支出情况。仿真模拟结果显示,非电解反应区物理压降和热损失得到有效控制,电解槽平均电压可显著降低,从改造前的3.962 V降低至3.845 V,且电压分布和能量平衡情况良好。

2.4 节能、环保型上部结构优化设计

本项目为降低改造成本,经评估后确定,保持较好的240台原有上部结构完全利旧,待后续再次大修时逐步进行节能改造;另外48台上部结构优化设计换新,并安装于同一工区。新设计的上部结构集气系统由下烟道集气升级为上烟道集气形式,以降低排烟阻力和提高集气效率。

SAMI利用最新的仿真软件对新设计的上烟道集气结构进行建模和计算。优化上烟道各个集气罩相对位置以及各处汇总烟道截面变化,既要控制电解槽长度方向集气效果相对均匀,又要保证集气距离更远的出铝端炉膛具备良好负压。图7和图8为改造后电解槽烟道模型及烟气压力和流场仿真计算的优化结果。模拟计算结果表明,新设计的上烟道集气系统负压为151 Pa,远小于传统下烟道形式的310 Pa左右,大幅度降低了集气烟道压力损失和系统风量,从而有效降低净化系统电耗,集气效率显著提升。同时将烟道中烟气流速控制在13~15 m/s,汇总烟管出口烟气流速控制在17~18 m/s,避免含尘烟气的沉积问题。

表1 优化设计后电解槽电压分布和能量支出

图7 改造后电解槽上烟道负压分布

图8 改造后电解槽上烟道流动场分布

3 技术应用效果

改造后的500 kA电解系列已于2022年下半年重新投运,截止到本文投稿(2023年2月),所有电解槽已进入稳定运行期,考察期(近3个月)内电解系列主要工艺技术指标平均值与改造前的对比情况如表2所示。

考察期内,改造后的500 kA电解系列电解槽进入正常期后平均阴极压降195 mV,电流效率大于92.5%,铝液直流电耗小于12 400 kWh/t-Al,且随着原材料的逐步优化和生产工艺技术条件的进一步调整,铝液直流电耗仍有进一步降低的空间。采用绿色低碳深度节能技术体系升级后的电解槽表现出了明显的节能优势,平均铝液直流电耗与改造前相比降低了660 kWh/t-Al以上。

表2 改造前后电解系列主要工艺技术指标平均值对比

4 结 语

(1)采用沈阳院高稳定性磁场原位升级技术、NSBT技术和NCCT技术,并有针对性的升级配套内衬热平衡设计,可有效提高电解槽的磁流体稳定性,大幅降低铝液水平电流和阴极压降,为电解槽在低极距、低电压下稳定运行,实现低能耗和长“健康寿命”创造条件。

(2)该500 kA电解系列采用SAMI绿色低碳深度节能铝电解技术体系,在不改变现存电解铝厂主体布局的情况下,针对性地对电解槽的内衬、母线系统和辅助金属结构实施“订制”型改造升级,实现了原铝生产能耗大幅降低。项目的成功实施,也说明了该技术体系可以为电解铝行业绿色转型和高质量发展提供有力的技术支持。