高炉煤气干法精脱硫技术研究

2023-10-19*王辉

*王 辉

(航天推进技术研究院 陕西 700100)

引言

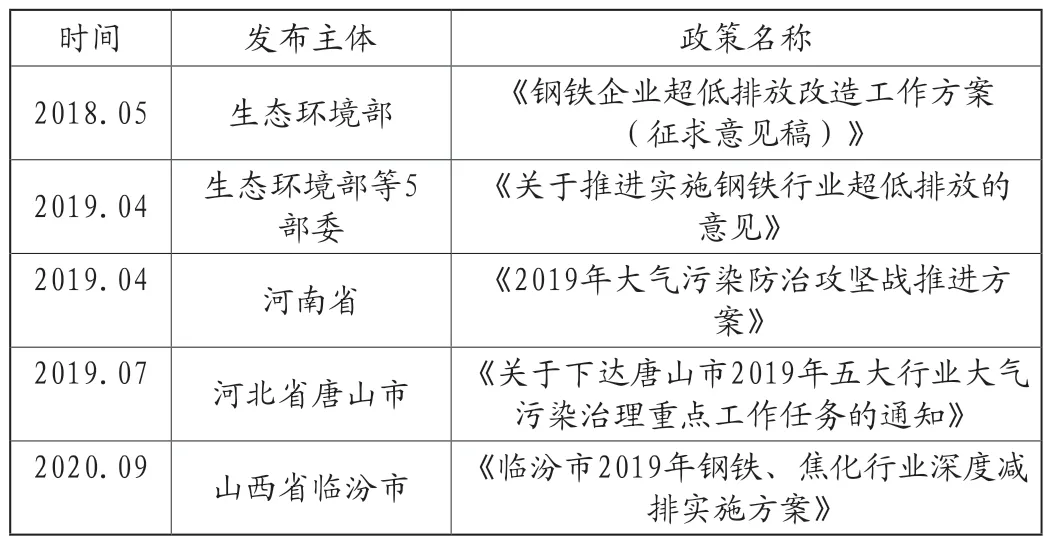

碳中和的背景下,污染重、流程长的钢铁行业正面临着严峻的节能减排压力。高炉煤气脱硫的末端治理逐渐表现出占地大、能耗高、处理成本高的问题,高炉煤气源头脱硫具有良好的经济效益和环境效益,成为新趋势。2019年生态环境部等五部委联合发布《关于推进实施钢铁行业超低排放的意见》,明确提出“加强源头控制,高炉煤气、焦炉煤气应实施精脱硫”,河南、河北等地更是明确提出了高炉煤气H2S治理浓度达到20mg/m3,主要政策如表1所示,实施高炉煤气源头脱硫,可减少处理的气量,避免末端分散治理,降低投资、运营成本。

表1 主要政策

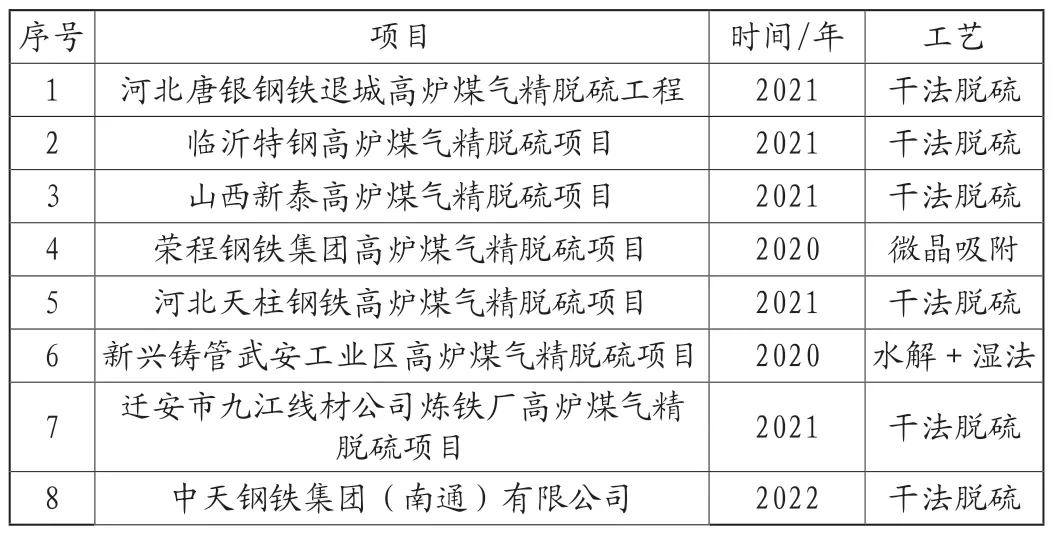

目前,钢铁行业高炉煤气精脱硫技术主要分为干法脱硫和湿法脱硫。由于煤气中的有机硫较难脱除,因此干法或湿法脱硫的主流工艺均是将有机硫转化为无机硫后再进行脱除,或直接有机硫和无机硫的同时脱除。由于湿法脱硫工艺复杂、流程长、投资大,且对高炉煤气的温度影响较大,而干法环境友好、成本低廉,对TRT、煤气温度无影响,因此具有较高的应用前景。如表2所示总结了近年高炉煤气精脱硫项目,其中干法脱硫工艺占比较大,是未来的发展方向。

表2 高炉煤气精脱硫项目

1.高炉煤气硫污染物的特点及来源

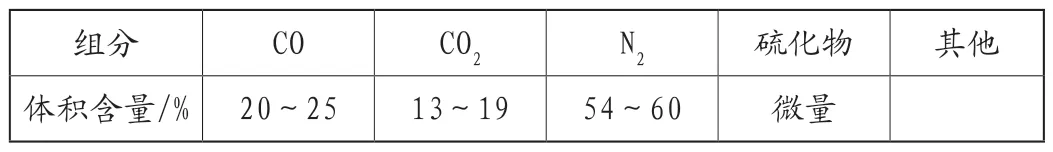

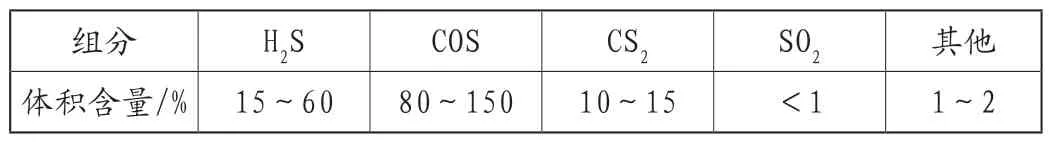

高炉煤气主要成分为CO、CO2、少量H2和CH4及硫化物,具有气量大、热值低的特点[1]。高炉煤气总硫含量约为100~200mg/Nm³,其中有机硫约占70%,主要成分有羟基硫(COS、二硫化碳)、甲硫醇、乙硫醇、噻吩等,COS占有机硫含量的90%[2];无机硫约占30%,主要为H2S、SO2等。高炉煤气主要成分、硫化物的种类及含量如表3、表4所示,由高炉煤气含硫污染物特点可知,COS与H2S的脱除是重点与难点。

表3 高炉煤气主要成分

表4 高炉煤气硫化物种类及含量

高炉煤气中的硫主要来源于焦炭、煤粉和铁矿石,每吨生铁冶炼时入炉总硫量为4~6kg,其中焦炭带入的硫量占入炉总硫量的60%~80%。焦炭中的硫主要以有机硫、硫化物和硫酸盐的形式存在。天然矿石、熔剂中的硫主要以黄铁矿和硫酸盐形式存在,烧结球团矿的硫主要为硫化物形式。张文成等[3]发现随着焦炭表面附着硫的增加,高炉煤气硫含量呈增加的趋势,当表面附着硫小于0.015%时,高炉煤气硫含量小于100mg/m3,控制入炉原料的硫含量对于煤气中硫含量控制有一定作用。

2.干法脱硫技术

干法吸附采用多孔性固体吸附剂将硫化物在表面富集进而脱除,常用的工艺有氧化锌法、氧化铁法、活性炭法、分子筛法和微晶吸附法等。由于部分吸附剂对于有机硫的吸附效果较差,因此需要结合前端水解,将有机硫转化为无机硫后进行脱除。干法脱硫因适用性强、操作简单、脱硫效率高等特点在工业中广泛使用。

(1)氧化锌法

氧化锌法发展于19世纪中期,近年来脱硫机理研究逐渐深入。氧化锌与煤气中的H2S、各种有机硫化物(除噻吩)反应生成硫化锌从而脱除煤气中的硫化物。机理为ZnO和硫化物在ZnO界面生成ZnS岛,生成的ZnS内部存在空洞,ZnS向外生长,Zn2+和O2-粒子通过产物层向外扩散。该法脱除精度高,处理后烟气含硫可以低至1×10-9(体积分数),可以脱除几乎全部硫化物,硫容大,适用于低浓度、小流量的气体,可以用作还原法、水解法的后处理用脱硫剂。该法缺点是反应温度较高200~500℃,煤气中的CO2、Cl会与吸附剂反应减少孔容、降低脱硫性能。氧化锌难以氧化再生,吸附后产生重金属污染,成本较高。

(2)氧化铁法

氧化铁法随着19世纪煤气工业产生,用于各种可燃气的脱硫,其机理是在碱性含水的条件下通过加强H2S在液膜上解离成HS-、S2-来实现高效脱硫。反应式如下:

选择不同的铁氧化物脱硫剂可实现不同温度的煤气脱硫,在中温(150~400℃)下,采用Fe2O3或Fe2O3·Na2CO3,实现H2S、COS、CS2和RSH的脱除,氧化铁法优点是材料廉价易得,应用广泛,吸收完硫化氢的氧化铁可直接用于烧结生产,硫化物再通过烧结烟气脱硫设施处理,没有废水、固废产生。氧化铁的缺点是脱硫精度低、再生难度大、CO2会降低脱硫剂活性。

(3)活性炭法

活性炭因其较大的比表面积、发达的孔隙结构、耐酸碱、化学性质稳定等优点,广泛用于H2S脱除,主要机理为活性炭孔道吸附水分形成水膜,H2S和O2扩散在水膜中被电离成HS-、H+和活性氧原子,活性氧原子与HS-反应生成单质硫沉积在活性炭孔内。活性炭硫容约为20%,反应温度为30~50℃,脱除效率可达99%以上,一般置于TRT后,为确保脱硫效率,活性炭表面的pH值应大于5[4]。活性炭法的优点是操作温度低、工艺简单、成本低廉、脱硫效率高,脱硫剂饱和后可以加热再生或用于烧结原料;缺点是水蒸气过饱和时,脱硫效率降低、再生能耗高、硫容较低等。目前唐银钢铁、中天钢铁等采用此工艺。

(4)微晶吸附法

分子筛是具有均匀微孔的硅酸铝,呈弱碱性,对极性分子有优先吸附的选择性,H2S和硫醇等极性物质可被吸附脱除。微晶材料是属于分子筛的一种,其吸附机理是根据晶体内部孔穴大小和不同物质分子极性决定分子吸附的次序,可以同时吸附煤气中的有机硫、无机硫和氯离子。微晶材料再生能力强,寿命长,耐高温,具有良好的物理化学特性,可多次重复使用,为减小水蒸气的影响可制成疏水型。该工艺优点是流程简单,可同时脱除有机硫和无机硫,处理气量大(单套大于300000m3/h),可再生,无三废排放,不用设置高炉煤气脱水处理装置;缺点是吸附剂价格高,一次投资成本高,占地面积较大,高含硫量的解析气需要二次处理。目前荣程钢铁、中新钢铁等采用此工艺。

3.干法脱硫工艺路线选择

由于干法脱硫技术主要用于脱除H2S,金属氧化物、活性炭等吸附剂对于有机硫(主要COS)难以脱除,因此将无机硫转化为HS-后再进行干法脱除。COS的转化主要有催化加氢和水解转化两种方法,催化加氢法由于反应温度高(280~400℃)、压力高(3.5~4MPa),且CO2会降低转化率,因此不适用于高炉煤气中有机硫转化。水解法在较低的温度即可进行(30~250℃),水解催化剂主要有铝基、钴基、铜基、钛基及其混合物等,水解法投资少,目前已实现工业化应用,是干法脱硫前端有机硫处理的主要手段。对于微晶吸附等吸附材料,可同时进行有机硫和无机硫的脱除,因此前端无需增设水解装置。由前文分析,结合钢铁高炉的气量大、硫浓度低、有机硫含量高的特点,干法脱硫合适的工艺路线有水解后活性炭吸附或微晶吸附法。

(1)水解转化活性炭吸附脱硫工艺

高炉煤气经过除尘后,温度约为100~160℃,压力约为200kPa,在经过TRT发电后煤气温度为60~90℃,压力约为10kPa。结合活性炭最佳反应区间为40~50℃,因此TRT后设置水解装置,则可以保护TRT装置。水解后的温度适合活性炭吸附脱硫。脱硫反应塔可采用固定床或移动床,采用多床并联的设置,饱和后逐一需更换活性炭,实现连续运行。由于活性炭吸附需要至少1:1的氧硫比,因此需要根据需要补入一定量的空气。

(2)微晶吸附脱硫工艺

微晶吸附脱硫塔设置在TRT后,无需水解装置,微晶材料可同时吸附煤气中的有机硫和无机硫,吸附饱和后,利用热煤气将硫化物脱附出来,解吸气为含硫量很高的煤气,在燃烧后再进行烟气脱硫。微晶吸附脱硫技术在焦炉煤气脱硫上已经有成功案例高炉煤气上,徐州中新锅铁采用该技术。该技术流程简单、吸附剂寿命长,可同时脱除硫化物及焦油等杂质。但是存在脱硫剂成本高,解吸气需要二次处理的问题。

(3)干法脱硫技术路线对比分析

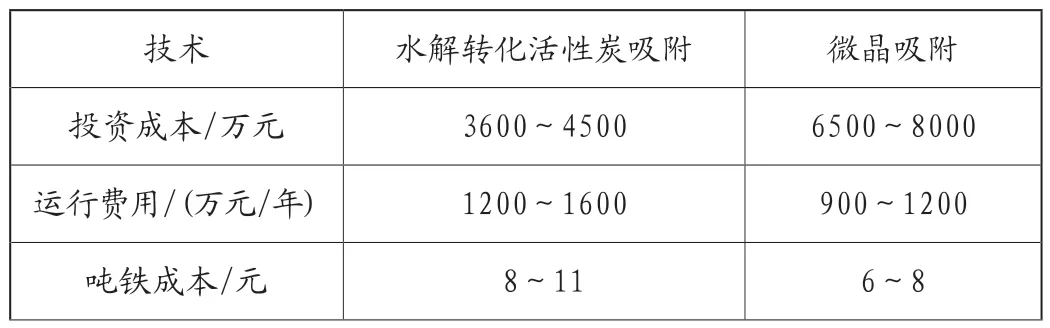

水解转化活性炭吸附法脱硫工艺采用成熟的水解转化法和活性炭吸附法实现硫污染物深度脱除,具有投资成本低、流程简单、脱除效率高的特点,但是由于催化剂、吸附剂的更换成本高,因此运行费用较高;微晶吸附脱硫技术克服了水解后需吸附分级脱除的缺点,流程短、可再生,但是一次投资较高[5],占地面积较大,目前在高炉煤气上运行经验较少,成熟度不高,两种技术路线对比如表5所示。用户需要结合厂区的环境条件、综合对比投资、成本、现场需求,选择合适的高炉煤气精脱硫路线。

表5 干法脱硫技术路线对比(30万Nm3/h煤气为例)

4.结论

超低排放的背景下,高炉煤气源头脱硫的政策趋严,干法脱硫技术因其流程简单、无废水、投资少等优点,具有良好的应用前景。对比干法脱硫技术的两种主流工艺发现,水解转化活性炭吸附法技术较为成熟,投资成本低,脱除效率高,但是运行成本较大,脱硫剂更换周期短;微晶吸附脱硫技术流程简单,运行成本较低,吸附剂可再生,但是存在投资成本高、解吸气需二次处理等问题,钢铁企业可根据厂区环境和生产状况,结合工艺的优缺点,选择适合的工艺路线。