塔式起重机标准节片多种加工工艺分析

2023-10-18韦亮

韦亮

摘要:塔式起重机的标准节片加工工艺主要有3种:一是全部零部件机械加工后组焊,二是部分零部件组焊后机械加工再组焊,三是全部零部件组焊后整体机械加工。不同的制作工艺需要克服的技术难点不一样,投入的设备资源不一样,得到的产品精度也不一致。不同的制作工艺需要克服的技术难点不一样,投入的设备资源不一样,得到的产品精度也不一致。分析标准节片的关键点、加工技术难点,对片式标准节3种加工工艺特点进行分析。

关键词:塔式起重机;主弦杆;标准节片;精度;焊接收缩

1 塔式起重机标准节片结构

塔式起重机是高层建筑施工时,用于材料垂直、水平输送的臂架型起重机。标准节是塔式起重机的一个重要组成部分,是用来改变塔身高度具有标准尺寸的塔节,如图1所示。鱼尾板式标准节由4个片状式的标准节片组成,通过高强螺栓连接成一个正方形框结构,其中2片标准节片带有踏块,踏块用作增减标准节时套架爬升的支点。

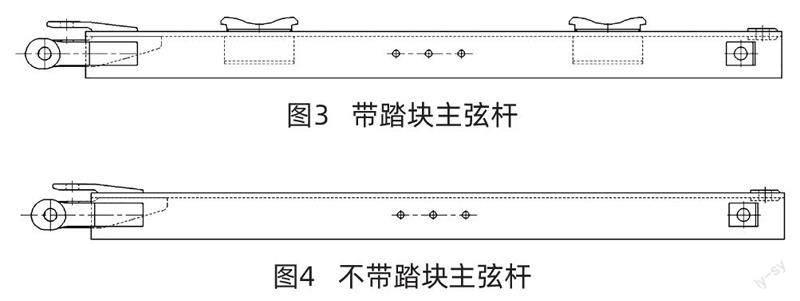

标准节片由主弦杆、横腹杆、斜腹杆、连接板焊接而成,如图2所示。主弦杆可分为带踏块主弦杆和不带踏块主弦杆,带踏块主弦杆如图3所示,不带踏块主弦杆如图4所示。主弦杆由鱼尾板(图3中左端连接件)、主角钢、踏块(图3中角钢中间部件)组焊而成。

2 标准节片加工控制要点

标准节是一个标准尺寸的塔节,节与节之间通过销轴连接实现塔机高度的增减,即上一节标准节下端的主角钢,安装至下一标准节的上端(鱼尾板端),通过十字方向的2根销轴将两标准节连成一体。

连接后的上下标准节,要求上下主角钢的错边在2mm范围内,同时对上下节主角钢端面的贴合面积有一定要求。为实现上下节的顺利连接,不仅需要保证4个标准节片的4根主角钢长度C,主角钢连接孔至角钢端面的尺寸A、B,还要保证主角钢、鱼尾板连接孔至主角钢直角面的尺寸精度。

标准节关键尺寸要求如图5所示。尺寸A、B、C的尺寸精度及形位公差,直接影响标准节上下主弦杆连接位置精度及主角钢的贴合面积。尺寸D、G则会影响标准节片拼成鱼尾板式标准节的外形尺寸精度。由于标准节片由焊接而成,不可避免的出现焊接变形情况,能否将焊接变形控制在要求的范围,直接影响产品质量的高低。

4片标准节片结构并非完全一致,2片的主弦杆带有踏块及加强板,另2片的主弦杆则没有,在施焊不一样标准节片时,产生变形也存在不一致。如何消除或降低不一致的焊接变形,是制定鱼尾板式标准节制作工艺中必须要考虑的问题。

3 全部零部件机加工后组焊工艺

3.1 工艺流程

此工艺要求标准节片的所有组件完成精加工后分步组焊,即将主角钢完成两端面定长铣削、底端十字销轴孔的精加工、中间连接孔的钻镗加工,鱼尾板连接孔的精加工,两孔连接板、三孔连接板的钻镗加工后,上定位模具拼焊出图4主弦杆。采取同样的工艺,拼焊上踏块、加强板拼焊出图3主弦杆。再将图3、图4主弦杆上工装,与其余连接板、横腹杆、斜腹杆拼焊成带踏块标准节片、不带踏块标准节。

3.2 工艺的优点与缺点

此工艺的优点是零部件均为单件加工,对设备要求较低,如主角钢可采用普通立钻、摇臂钻、端面铣床,结合工装模具、刀具即可完成加工。也可采用多动力头组合专机、多孔钻等设备完成机械加工。

此工艺缺点如下:产品全部由机械加工后施焊,存在较大的焊接变形,且有无踏块主弦杆焊接变形不一致。有踏块的主弦杆的焊缝数量,要比没有踏块主弦杆要多,而且踏块的焊缝大。同样的焊接方法下,有踏块主弦杆的轴向焊后收缩会比没踏块主弦杆的大,导致4根主弦杆的长度不一致,导致装配好的标准节有踏块侧比无踏块侧的要低。

3.3 焊接变形量比较

在相同焊接参数、焊接顺序、起弧点、收弧点、焊接方向等工艺一致的焊接条件下,对有無踏块的主弦杆进行施焊比较。待工件完全冷却后,测量主角钢长度C时发现,有踏块的主弦杆(见图3)比没有踏块的主弦杆(见图4)缩短0.1~0.3mm。

比较方法为将样本分A、B两组,每组4件。将A样本焊接成图3带踏块主弦杆,样本B焊接成图4不带踏块的主弦杆。在拼焊主弦杆前,用游标卡尺测量主角钢的长度尺寸a1、a2、a3等3处并标记测量位置,对样本进行拼焊,除踏块与加强板外A、B组的焊缝大小、焊接工艺均一致。待样本冷却后,在相同测量位置测量拼焊后的主角钢长度尺寸b1、b2、b3,对此前后尺寸,即可得出主角钢在拼焊图3、图4主弦杆前后纵向收缩量。

比较带踏块主弦杆的收缩量与不带踏块主弦杆的收缩量,即得出2种主弦杆因焊缝不一致导致的收缩量差异。控制焊接变形及变形不一致问题为此工艺重点解决的问题。比较图样如图6所示。

4 部分零部件机加工后组焊再机加工、组焊工艺

4.1 工艺流程

此工艺将零部件部分机械加工后,转焊接再机械加工。工序一:对鱼尾板进行机械加工,端铣主角钢一端面。工序二:借助工装将鱼尾板、主角钢、踏块定位施焊组成图3主线杆;借助工装将鱼尾板与主角钢定位施焊组成图4主弦杆。工序三:对工序二主弦杆的主角钢进行定位钻镗孔。工序四:对工序三的主弦杆的主角钢下端面进行铣削,保证主角钢长度。工序五:将主弦杆、连接板、横腹杆、斜腹杆定位拼焊出片式标准节。

工序二操作时,以角钢的直角面及加工后的端面进行定位夹紧,适当放大鱼尾板孔到角钢端面的距离,以抵消焊后收缩。进行工序三机械加工时,可用摇臂钻借助工装,以角钢的直角面及加工的端面进行定位夹紧,钻、镗或钻、铰出各连接孔。进行工序四加工时,工件转端面铣设备铣出角钢另一端面,保证角钢的长度尺寸。

4.2 工艺优点

此工艺的优点如下:主弦杆焊接成型冷却后,进行主角钢连接孔及端面的机械加工,有效解决了带踏块主弦杆和不带踏块主弦杆带因焊缝数量不同,导致焊接变形不一致的问题。与工艺方案1相比,此工艺的效率较低、工序多,增加了工序间的转运,但消除了变形不一致的影响。

5 全部零部件焊接后整体进行机械加工工艺

5.1 工艺流程

此工艺将所有零部件借助工装焊接成标准节片后,上龙门加工中心进行整体的机械加工。其工艺流程如下:各零部件毛坯下料;采用工装将各零件组焊成标准节片;转数控龙门镗铣床或数控加工中心,钻镗出各连接孔,铣出主角钢端面。

5.2 工艺特点

此工艺是在所有零部件在焊接冷却后才进行机械加工,有效解决了焊接收缩带来的变形问题,产品的精度高,一致性最好。标准节片为空间结构,X、Y、Z轴方向均有加工要求,加工量大,对加工设备的加工精度、加工效率要求高。标准节片鱼尾板端主角钢端面铣削时,由于鱼尾板的限制,要求刀具悬臂长、直径小,故对刀具的要求也较高。拼焊后的标准节片一致性越好,其所需预留的加工量越少,加工效率越高,产品的外形质量更稳定。

6 结束语

塔式起重机的标准节片加工工艺主要有3种:一是全部零部件机械加工后组焊,二是部分零部件组焊后机械加工再组焊,三是全部零部件组焊后整体机械加工。不同的制作工艺需要克服的技術难点不一样,投入的设备资源不一样,得到的产品精度也不一致。

本文分析标准节片的关键点、加工技术难点,对片式标准节3种加工工艺特点进行分析。控制焊接变形是各工艺均需关注的重点,工艺一焊接变形带来的质量问题更为明显,工艺二次之。相信随着机械加工设备越来越先进、自动化程度越来越高,焊后整体加工工艺将会被更多厂家采用。

参考文献

[1] 闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[2] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009.

[3] 王凡.实用机械制造工艺设计手册[M].北京:机械工业出版社,2008.