大型发电机转子短路故障检测技术研究

2023-10-18广西华磊新材料有限公司发电厂韦云欢

广西华磊新材料有限公司发电厂 韦云欢

2020年9 月,我国设立“碳达峰、碳中和”双碳目标,这促使电力行业必须向绿色低碳转型。随着光伏、风力等绿色能源发电装机容量的迅速增加,电力系统稳定性所面临的挑战也随之增大[1-2]。大型汽轮发电机组不仅能保证电网的电能质量,还能够调节无功水平,是电力系统平稳、可靠、安全运行的重要保障[3]。转子作为发电机的核心组成部分,长期处于强离心力、强电磁场的环境中,其匝间绝缘会逐步劣化,引发绝缘失效而产生匝间短路。

转子绕组的匝间短路不仅会使发电机无功输出减小、励磁电流增大、发电机异常振动增加,还会引发转子大轴磁化、轴颈轴瓦烧损等事故,这严重影响到机组运行的可靠性,给电力系统带来极大隐患[4]。对于此,积极发展发电机转子绕组匝间短路故障检测技术的研究,科学地评估转子绕组匝间绝缘状态具有十分重要的意义。

1 匝间短路故障概述

1.1 故障的原因

在对匝短故障的转子进行解体处理的过程中,发现造成转子发生匝间短路的原因主要有以下几种:一是转子端部绕组的紧固结构方面的设计缺陷。转子端部绕组的紧固结构设计不合理、支撑强度不够,造成转子匝间短路故障的最主要的原因。在实际运行中,转子以3000r/min的速度高速运转,转子绕组各个线圈不仅要承受着巨大的离心力的作用,还要承受着4000A大电流的热应力,并且机组运行时的负荷还会不断变化,各匝线棒之间的相对位置不断地发生变化。由于各线圈之间在拐角处就没有稳定的紧固结构,无法保证线圈各匝在拐角处交生对称性的位移,各匝之间容易发生错位。

二是转子线圈表面在拐角处工艺问题。在已发生过的转子匝短故障案例中,有超过80%的匝短故障点都位于端部绕组的拐角处,这种现象绝不是一种巧合。造成这种现象的原因,除了上文所述转子端部绕组在拐角处无稳定的紧固结构设计这一缺陷外,还有一个重要的原因,即转子线圈在从直线段开始向弧线段过渡的区域内,由于该过渡段的形状很不规则,容易造成线匝表面的平整度及上下匝之间的吻合度超差。加上实际运行时,上下匝线棒相互之间的应力作用较为复杂,容易对匝间绝缘垫条形成多方向性的反复磨损,并最终磨穿垫条造成匝间短路故障。因此,在对一些具有稳定的绕组端部紧固结构设计的转子发生匝短故障并解体检查后,发现大多数的匝间短路故障点也位于拐角区域内,原因就在于此。

三是端部绕组绝缘垫条及其粘贴工艺问题。转子端部绕组良好的绝缘垫条及其粘贴工艺,可有效防止该部位匝间短路故障的发生,否则,则成为今后发生匝间短路故障的严重隐患。绝缘垫条不仅材料本身具有严格的质量要求,其宽度也应保证至少不得窄于线棒的宽度。另外,在粘贴时,不仅应使用合格的强力胶将垫条粘紧在线棒表面,保证在实际运行中,垫条不会从线棒表面脱落或移位出来,还要注意相邻两垫条之间的衔接质量。

四是油雾、颗粒等异物进入等原因。油雾、杂质颗粒等异物进入转子内部,对可能造成转子发生匝间短路故障。油雾进入到转子内部以后,容易与一些粉尘等黏结在一起,形成具有一定导电性能的污物。当这种污物正好位于上下两匝之间时,就会明显破坏匝间绝缘,发生非金属性的匝间短路故障。另外,当有硬的颗粒异物进入转子内部时,容易卡在上下两匝之间,并随着转子运行时间的延长,快速破坏匝间绝缘,最终导致匝间短路故障。

1.2 故障的分类

转子绕组匝间短路按稳定性可分两种:稳定性匝间短路指的是这种短路故障与转子的转速、温度、运行方式等无关,是一种固定短路故障;不稳定匝间短路则与之相反,即只有在转子特定工况(转速快与慢、温度高与低)才会出现,当转子静止时即消失的短路故障。

2 两种检测方法研究

2.1 离线检测

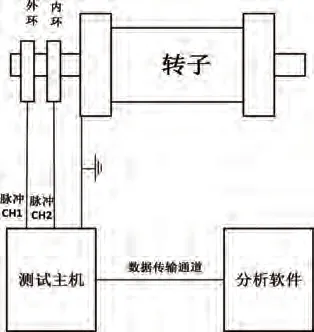

重复脉冲波形法(Repetitive Surge Oscilloscope,RSO)是目前电力行业普遍比较认可的一种离线式匝间短路测试技术。其测试原理是:基于转子绕组分布的对称性,利用双脉冲信号发生器对发电机转子两极同时施加前沿陡峭的高频冲击脉冲波,通过双通道录波器录得两组响应曲线。在绕组无短路的情况下,正、负两极的脉冲响应该一致,反映在波形图上即两条响应曲线重合;反之,当转子绕组内存在匝间短路故障时,只要短路点不严格位于几何中心的位置,短路点就会破坏转子绕组的几何对称性,使得正、负极的响应不一致,响应差值特性曲线则会出现与之对应的波动,显示出匝间短路故障[5]。

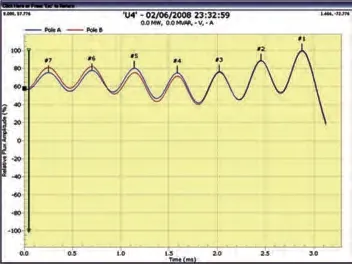

以某电厂660MW发电机转子RSO匝间短路故障检测项目为例,测试设备接线回路如图1所示,检测过程按电力行业标准DL/T1525-2016《隐极同步发电机转子匝间短路故障诊断导则》执行。试验结果表明,两级响应曲线整体上重合,这表明转子绕组绝缘整体状态良好。但脉冲前半段的特性曲线存在波动,出现了明显的波峰和波谷,这表明此台转子前半段绕组有着轻微的匝间短路现象。特征曲线的极大值和极小值的差值为0.1V,满足行业经验对RSO特征曲线的波动不大于0.3V的要求,这说明此转子匝间状态满足运行条件。

图1 RSO匝间短路故障检测接线示意图

2.2 在线检测

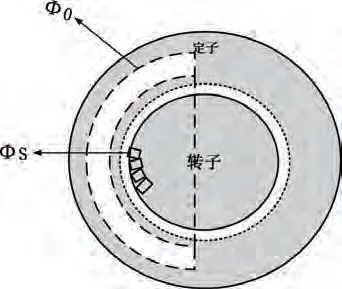

漏磁通检测法是在线式匝间短路故障检测技术其中一种。发电机在运行时,转子绕组会通过直流励磁产生磁通,其中主磁通Φ0通过转子大齿,经过气隙和定子绕组相连成磁回路,漏磁通ΦS是经过气隙,或经过定子槽而没有和定子绕组相连的磁通,如图2所示。漏磁通ΦS是由转子每个槽的总安装匝数决定的。由此,可在定子齿上对称安装两个对漏磁通非常敏感的全磁通传感器,实时探测获取漏磁通数据,通过特定的算法便可判断出转子匝间是否短路,以及短路绕组所在位置。

图2 发电机磁通回路示意图

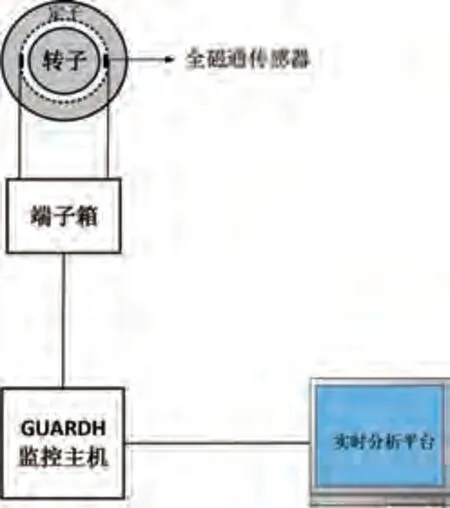

某电厂发电机组安装匝间短路在线检测系统,该系统构成如图3所示。其包含高灵敏度漏全磁通传感器、数据汇流端、数据分析平台。全磁通传感器:转子的漏磁通监测由全磁通传感器实现,该传感器有数十匝线圈,固定在铁心的一个齿上,两个传感器按定子空间几何尺寸对称分布。当每个磁极扫过全磁通传感器时,该线圈中感应出来的电压与正在扫过线圈的磁极磁通成正比。若某磁极中存在匝间短路,既减小了该极的有效匝数,全磁通传感器便可以灵敏地反应。端子箱:用于引出全磁通传感器信号线的端子箱,同时可将磁通信号有效传递给具有分析功能的磁通监测仪。数据分析平台:磁通传感器采集到的信号并不能直接指示出匝间短路情况,因为还有影响磁通的其他因素,如磁极与定子之间的距离变化等。因此,磁通监测仪配合高分辨率的磁通传感器,可以得出数字化的电压信号。配合在线磁通监测软件,将两个对称分布的磁通量自动做对比,并以数据列表或图形的方式呈现出来,匝间短路故障部位将会被自动标注出来。

图3 在线检测系统示意图

图4是发电机在空载时转子漏磁通的变化曲线,其中蓝色曲线是1号传感器,红色曲线是2号传感器。从图中可见,1号传感器和2号传感器的1~3号槽的磁通量大小完全相同,曲线相重合,这表明1~3号槽内转子无短路;4~7号槽可以明显看到两条虚线的磁通量不一致,这说明4~7号槽内转子绕组内部有短路的现象,造成两侧漏磁通值不一致。

图4 转子漏磁通的变化曲线

3 检测法比较

转子发生一般性匝间短路并不会立刻导致发电机故障停机,但是会由此引发转子磁极和支架受热不均匀、磁通的磁场不平衡而导致发电机异常振动、轴电压升高等,严重则会引发转子接地故障致使发电机停运。

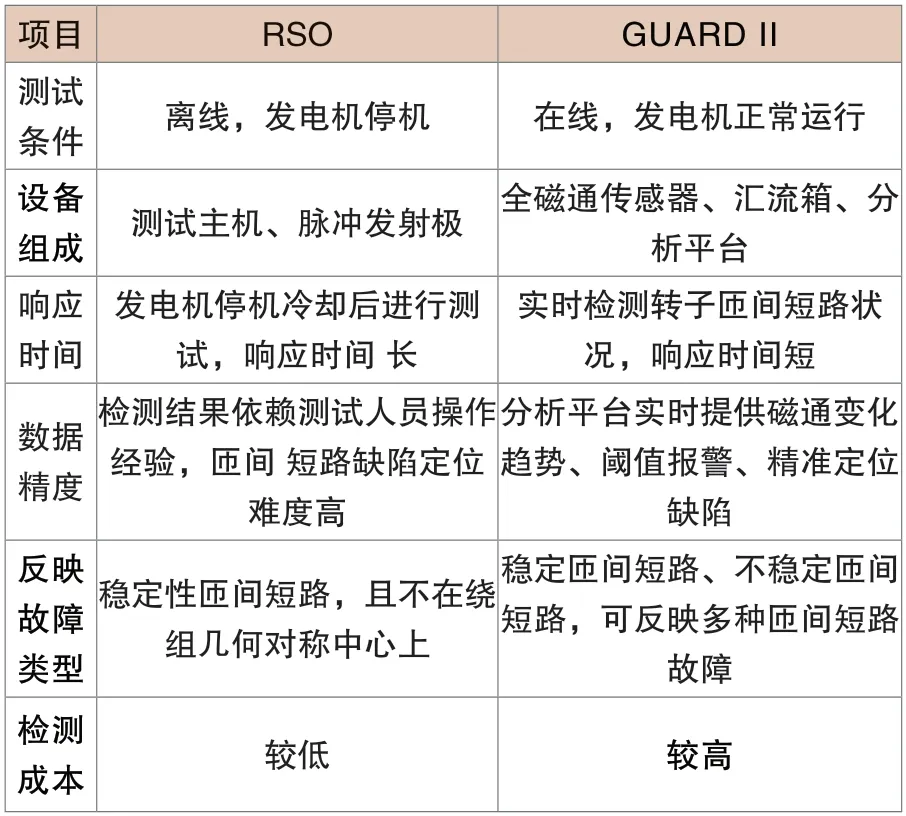

探测转子匝间短路的最常用方法是离线RSO法,但必须依赖于专家的分析和判断,而且该试验是在转子静止状态下进行的,不适用于在运行中才呈现的匝间短路;而在线检测可实时测量转子各磁极的磁通,在不停机、不改变负载条件下多次测试,系统会自动分析标定存在匝间短路故障的磁极并及时发出警示,从而实现在正常运行中测试转子匝间短路。两种检测技术的优势见表1,建议发电机业主应根据自身条件合理安排,保证发电机设备具有良好状态,避免事故发生。

表1 两种检测法对比

4 结语

本文主要研究了离线式重复脉冲波形法和在线式漏磁通检测法两种转子绕组匝间短路故障检测技术方法,分别阐述了技术原理,分析了现场实际应用,比较研究了两种技术方法各自的优势,为今后转子绕组匝间短路故障检测工作提供支持。