UG 有限元分析在倒装法制罐上的应用

2023-10-18张正森吴锦行

张正森 , 吴锦行

(1.瑞科际再生能源股份有限公司,福建 厦门 361100;2.贵州民族大学,贵州 贵阳 550025)

0 引言

有限元分析(Finite Element Analysis)是一种近似求解复杂问题的数学分析方法。随着计算机技术的发展和应用,有限元分析技术不断更新换代,功能越来越强大,已经广泛应用于工程领域。UG 有限元分析,是UG 软件的一个高级仿真模块,是用于实体结构建模、求解和优化结果可视化的一种CAE 仿真软件,其可以用来进行包括结构、热、声、流体、场等方面的分析研究,广泛用于分析梁、柱、杆、弹簧、壳体等实体结构在承受各类载荷下的变形和应力情况,进行安全校核、优化结构等应用[1]。

与正装法制罐相比,倒装法在成本、进度、质量、安全等方面具有较大优势[2-4]。倒装法有水浮、充气顶升、液压顶升和电动葫芦等倒装法,相比而言,电动葫芦倒装法所用的设备和工器具简单、成本更低[5-6]。本研究通过瑞科际再生能源股份有限公司对某市餐厨垃圾处理项目中钢制厌氧罐的制作安装实例,阐述了应用UG 有限元对其吊装关键结构部件受力桅杆进行分析并优化的过程。

1 厌氧罐的施工工艺及载荷计算

1.1 厌氧罐的施工工艺

某市餐厨垃圾处理项目规模为300 t/d 餐厨垃圾、50 t/d 废弃食用油脂,需现场制作安装厌氧罐等大小各式储罐若干,其中厌氧罐尺寸最大,具体参数:容积5 000 m3,Φ17 m×H25 m,壁厚8 mm~16 mm,最大起重质量129.2 t,拟采用电动葫芦倒装法现场制作。

将厌氧罐罐体分成罐底板、罐顶盖和16 圈的罐壁板等分步施工,其主要施工工艺流程:人材机进场、基础交安验收和施工交底→放线→罐底板焊接、安装和质检→桅杆、胀圈、吊耳、缆风绳等安装调试→第1 圈罐壁板及顶盖角钢焊接、安装和质检(从上到下计)→罐顶盖焊接、安装和质检→第1 圈罐壁板和罐顶盖整体提升→第2 圈罐壁板焊接、安装和质检→重复提升第3 至15 圈罐壁板焊接、安装和质检→第16 圈罐壁板焊接、安装,并与罐底板焊接、安装和质检→提升设施拆除、清理→罐体其他附件安装→罐体充水试验、沉降观察→罐内外清扫→交工资料整理→竣工验收[7-9]。

1.2 载荷计算

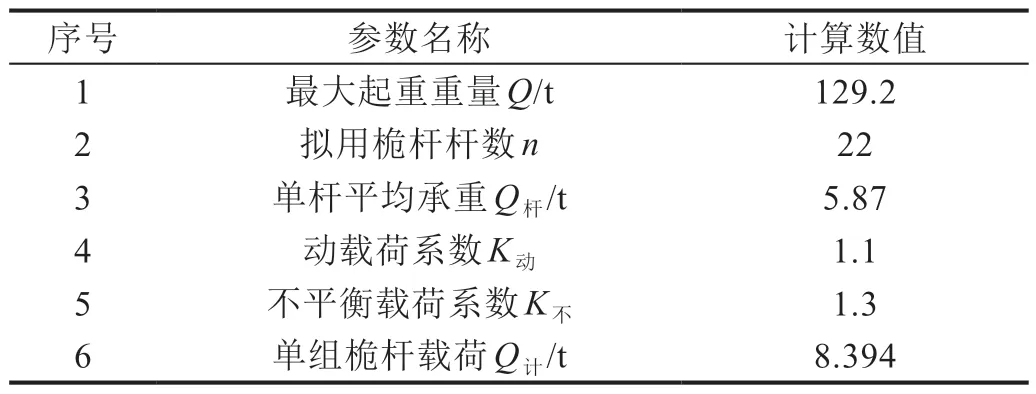

首先,根据罐体设计图纸计算罐顶盖、附件和每一圈壁板的重量,累加得到每次提升的起重重量,除罐底板和第16 圈壁板外的重量累加得到最大起重重量Q=129.2 t。

根据一般吊装作业规范,动载荷系数取数值为1.1;不平衡载荷系数一般取数值为1.2,但是考虑项目所在地为沿海,风阻较大,且为电动葫芦组吊装,为提高吊装安全,本项目不平衡载荷系数取值为1.3[10]。

根据载荷计算公式:

式中,Q为设备或构件和索、吊具的重量之和。Q计计算情况如表1所示。

表1 单组桅杆载荷计算

根据表1 的计算情况,选用额定提升能力10 t、提升速度0.09 m/min、电机功率0.5 kW 的电动葫芦。为满足电动葫芦群同步工作,电动葫芦的电机在开启过程中采用同一个开关控制,达到同时启动、同时停止的目的;为避免同步差异,还给每个葫芦安装了微调电路,在提升装置整体性能的同时,可以及时调整单个葫芦的提升速度,有效保证了焊接质量和提升过程的平稳安全[11-14]。

2 桅杆受力有限元分析

2.1 桅杆材料及物理参数

倒装提升装置包括桅杆(由提升柱、吊耳、斜撑等组成)、环向拉杆、缆风绳、中心立柱、胀圈、卡具、电动葫芦等。桅杆拟采用22 根4.2 m 长的Φ219 mm×6 mm 无缝钢管,吊耳为20 mm 厚钢板,斜撑为75 mm×8 mm 角钢,材质均选用Q235A,根据《现代机械设计手册》,查得材料特性如表2所示。

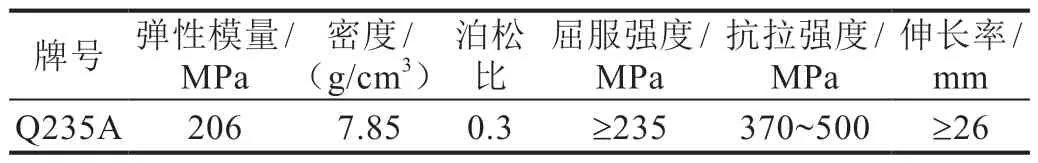

表2 Q235A材料特性

2.2 桅杆有限元分析

根据相关计算,设计并建立UG 三维模型。桅杆上的环向拉杆和缆风绳的受力远小于和电动葫芦的拉力,UG 有限元分析时可忽略不计;桅杆吊耳、电动葫芦、胀圈吊耳中心应尽量设置在同一垂直线(罐体提升时电动葫芦与桅杆最大角度不超过3°),则桅杆受力可简化为垂直拉力,并选其中一组桅杆进行分析,不影响其安全校核结果。

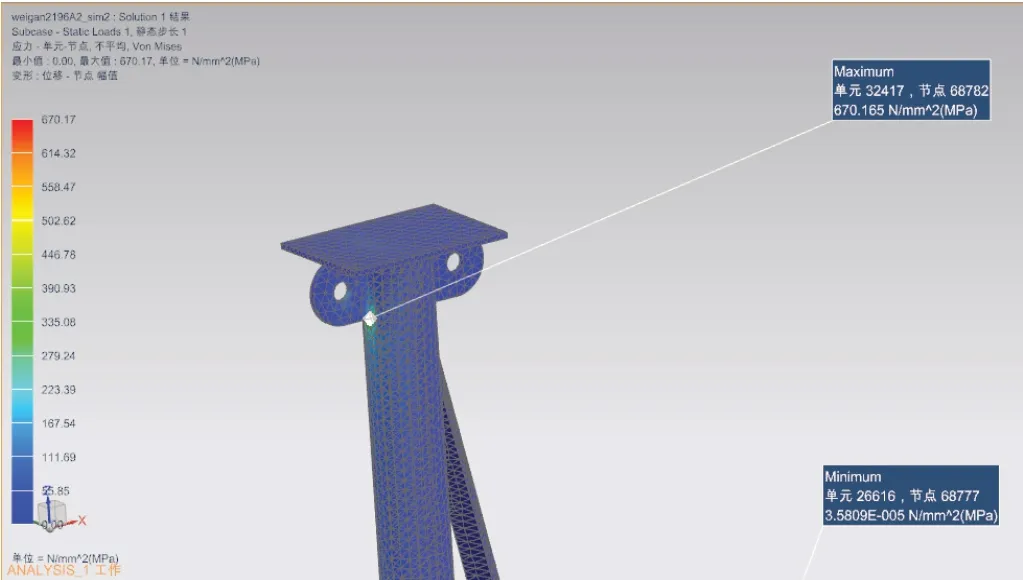

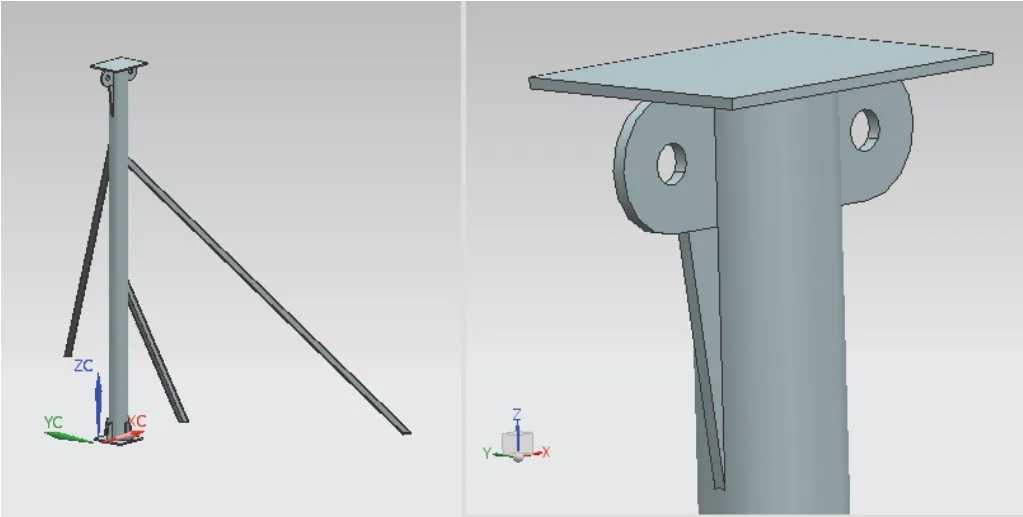

启用UG“高级仿真”应用模块,对桅杆组实体模型指派材料,根据Q235A 材料特性,选择UG 材料库里的“Steel-Rolled”,类型为各向同性;再进行3D 四面体网络划分,单元大小选择40 mm;激活仿真,先将桅杆底板和斜撑底部固定约束,再加载吊耳处拉力为单组桅杆载荷即83 940 N,如图1所示。

图1 桅杆约束和载荷图

最后进行求解,得到有限元分析结果。根据图2 应力-单元-节点结果云图,发现最大应力670.165 MPa发生在吊耳根部,已超过Q235A的屈服强度,需要进行结构优化;最大位移为4.818 mm,出现在桅杆顶板边角处,在安全范围内。

图2 应力-单元-节点结果云图

通过分析上述结果云图发现,除了吊耳根部区域受力较大外,其余区域均在安全范围,则需加强该区域结构强度,最终优化方案为增加一块尺寸为375 mm×60 mm×20 mm 的三角肋板即可满足要求,如图3所示。

图3 优化后的桅杆和局部放大图

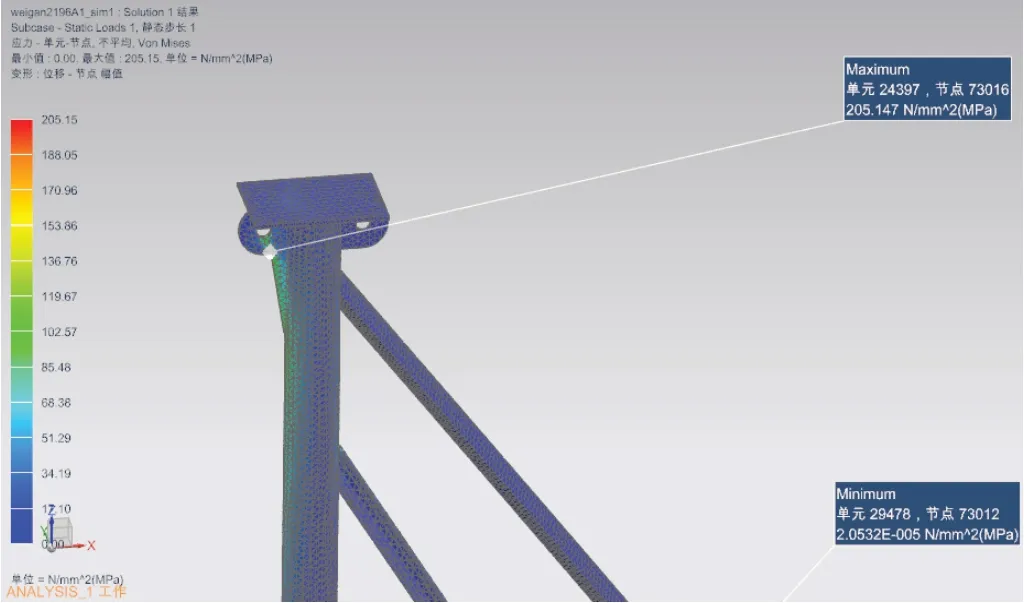

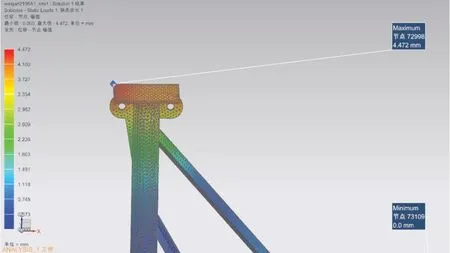

再次进入“高级仿真”模块,更新加载优化后的模型重新求解,得到优化后的结果。图4 为优化后的应力-单元-节点结果云图,图5 为优化后的位移-节点结果云图,最大应力205.147 MPa 在吊耳和加强肋板相接处,小于Q235A 材料的屈服强度;最大位移4.472 mm在桅杆顶板边角处,均在安全范围内,方案可行。

图4 优化后的应力-单元-节点结果云图

图5 优化后的位移-节点结果云图

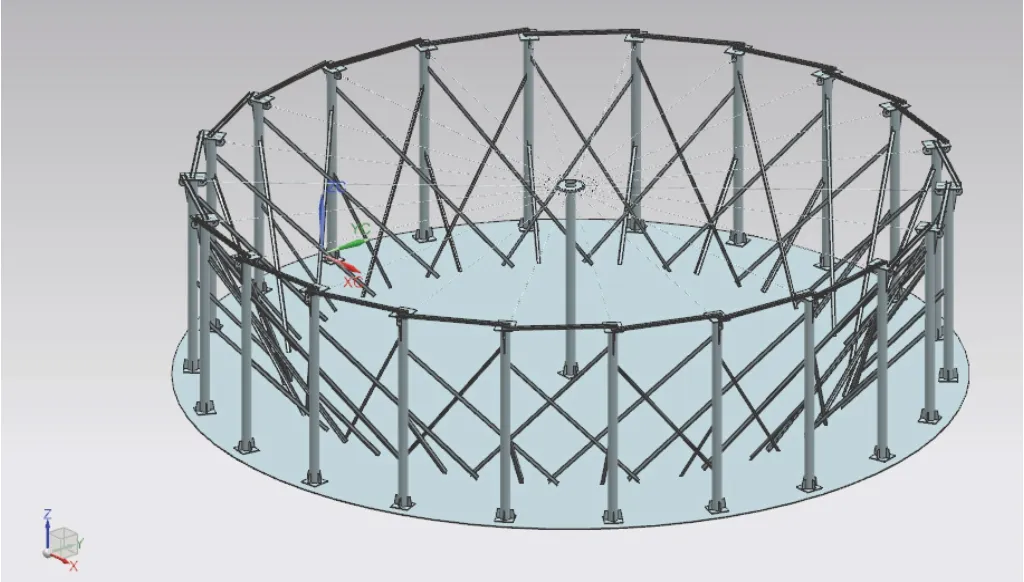

吊装提升前对膨胀圈的水平进行检查,22 组吊装桅杆图如图6 所示,对所有桅杆立柱、吊耳、斜撑等的焊接情况进行全面验收,对所有电动葫芦试验动作进行检查;提升过程中注意观察各个电动葫芦的工作情况,确保平稳均衡地起吊;提升完成后再对膨胀圈的水平复查,有效保证了罐体的垂直度。最终顺利完成了该厌氧罐的制作安装,验收合格。

图6 22组吊装桅杆图

3 结论

本研究阐述了应用UG 有限元对倒装法制罐的受力桅杆进行分析优化的过程,通过建立三维结构模型,根据不同工况选择合适的仿真求解器和解算方案,设置材料物理特性,模拟加载合理理想化的约束和受力,完成网格划分和分析单元质量检查后,进行有限元分析求解,并评判结构的刚度、强度、稳定性等是否符合设计要求,对施工现场进行安全有效的指导,主要得出以下结论:

1)UG 有限元分析可以为施工方案提供可视化的安全校核,保障施工安全;

2)UG 有限元分析能够解决工程实际问题,参数化设置可以降低实验成本,方便快速地试错,并最终得到最优方案。