某型航空发动机拆装车力学性能校核

2023-10-17贾会星

程 林,贾会星,杨 靖

(滁州职业技术学院 机械与汽车工程学院,安徽 滁州 239000)

0 引言

飞机发动机拆装车作为航空运输的一种重要的地面保证设施,是一个国家军事、航空领域的重要基础设施之一[1],所以一直以来发达国家将航空发动机拆装车的结构设计、尺寸参数和材料工艺等数据作为国家机密实行长期技术垄断。因此,我国对航空发动机拆装车的研究,还处于认知和不断尝试的初级阶段[2]。早在20世纪70年代中期,美国研制出一种新型的液压助力拆装车,主要服务于F-14和F-15两款军用战斗机,同时期成功研制出一款体积更小质量更轻的紧凑型液压助力发动机拆装车[3]。因此,发达国家在飞机拆装领域拥有绝对的优势,尤其是军用战斗机的发动机拆装技术方面,早已形成一整套较为完备的拆装体系[4]。我国对飞机发动机拆装车的研究历史较短、经验较少[5]。大连理工大学的雷海峰[6]、赵哲[7]对拆装车的数控调姿平台进行研究,研发出一种通过PLC编程技术来实时监测并调整拆装车,但拆装车的整体体积和质量均偏大,缺少轻量化设计。武汉理工大学的郑继波[8]对拆装车的吊装设备进行了研究,并通过有限元对拆装车的吊装设备进行静力学的结构分析,校核各种工况下的强度及刚度,但局限性也很突出,校核位置不具有代表性。本文以自主设计研发的航空发动机拆装车为研究对象,主要校核其在非工作状态及工作状态下载荷在极端位置处的受力情况,确保拆装车在极端工况下也能满足工作要求。

1 三维数模及前处理

1.1 三维数模

因各软件之间的格式转换,可能会使三维数模丢失部分数据,导致面与面之间出现缝隙及重叠问题,这个缺陷会影响三维数模网格质量,降低工程仿真的精度和准确性[9]。因此,必须对三维数模进行必要的前处理,保证网格质量及仿真精度。处理后的发动机拆装车三维数模如图1所示。

图1 处理后的发动机拆装车三维数模

发动机拆装车的网格数模如图2所示。

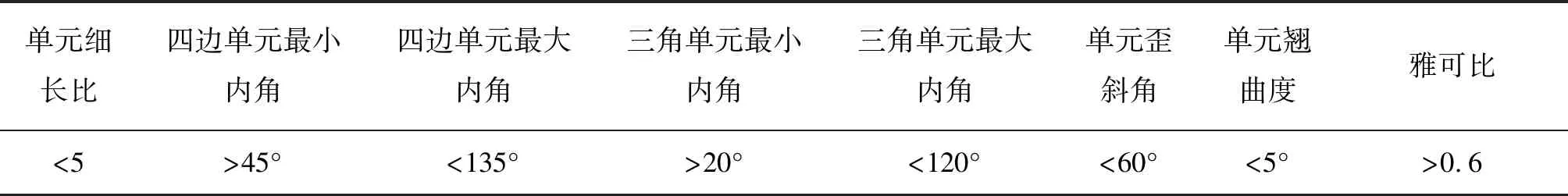

建模后对其进行简化处理是必不可少的,为缩短仿真计算的时间,对影响较小的特征元素进行必要的删除[10]。总计单元数909 291个,其中四面体单元CTETRA数为317 862个;壳单元数量:CTRIA 35 273个,CQUAD 429 864个;质量单元CONM2为5个;体单元数量:CPENTA为 4 068个,CHEXA为101 257个;模拟螺栓连接66个,模拟焊接单元20 896个。网格单元划分的标准如表1所示。

表1 网格单元划分的标准

1.2 材料参数

在划分好的网格数模中赋予单元材料属性,本文发动机拆装车采用高强度的碳锰钢16MnL[1],材料机械性能如表2所示。

表2 材料机械性能

为校核航空发动机拆装车极限状态下的力学性能,必须分析发动机拆装车满载工况下的运行能力。满载(工作载荷)包括:拆装车在工作时承受的发动机载荷和自身载荷。发动机拆装车承受的载荷如表3所示。

表3 发动机拆装车承受的载荷

1.3 约束方式

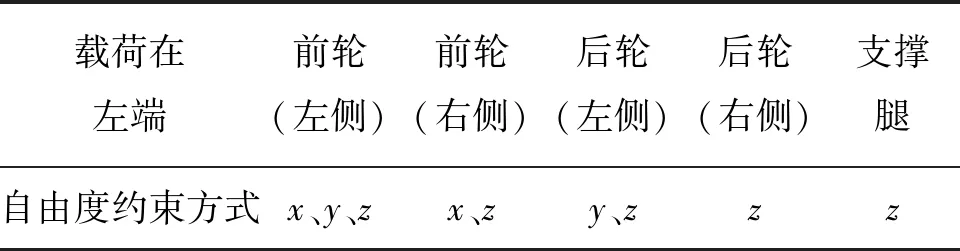

拆装车不同工作状态下的约束方式如表4所示。具体约束方式为两类:非工作状态(拆装车空车行驶时),工作状态(拆装车维修航空发动机)[11]。

表4 拆装车不同工作状态下的约束方式

2 支撑腿未支撑时的仿真

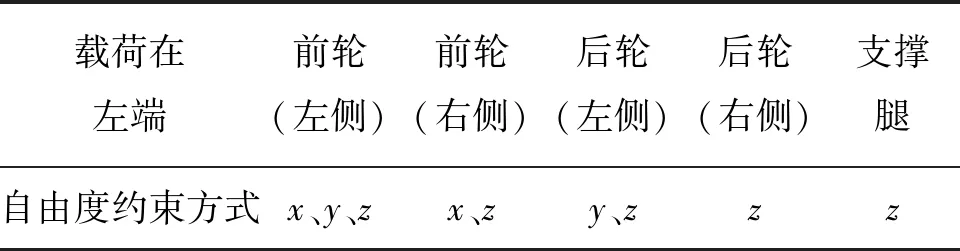

拆装车非工作状态下的约束方式如表5所示,该状态为拆装车行驶时,车轮旁的支撑腿未放下。

表5 拆装车非工作状态下的约束方式

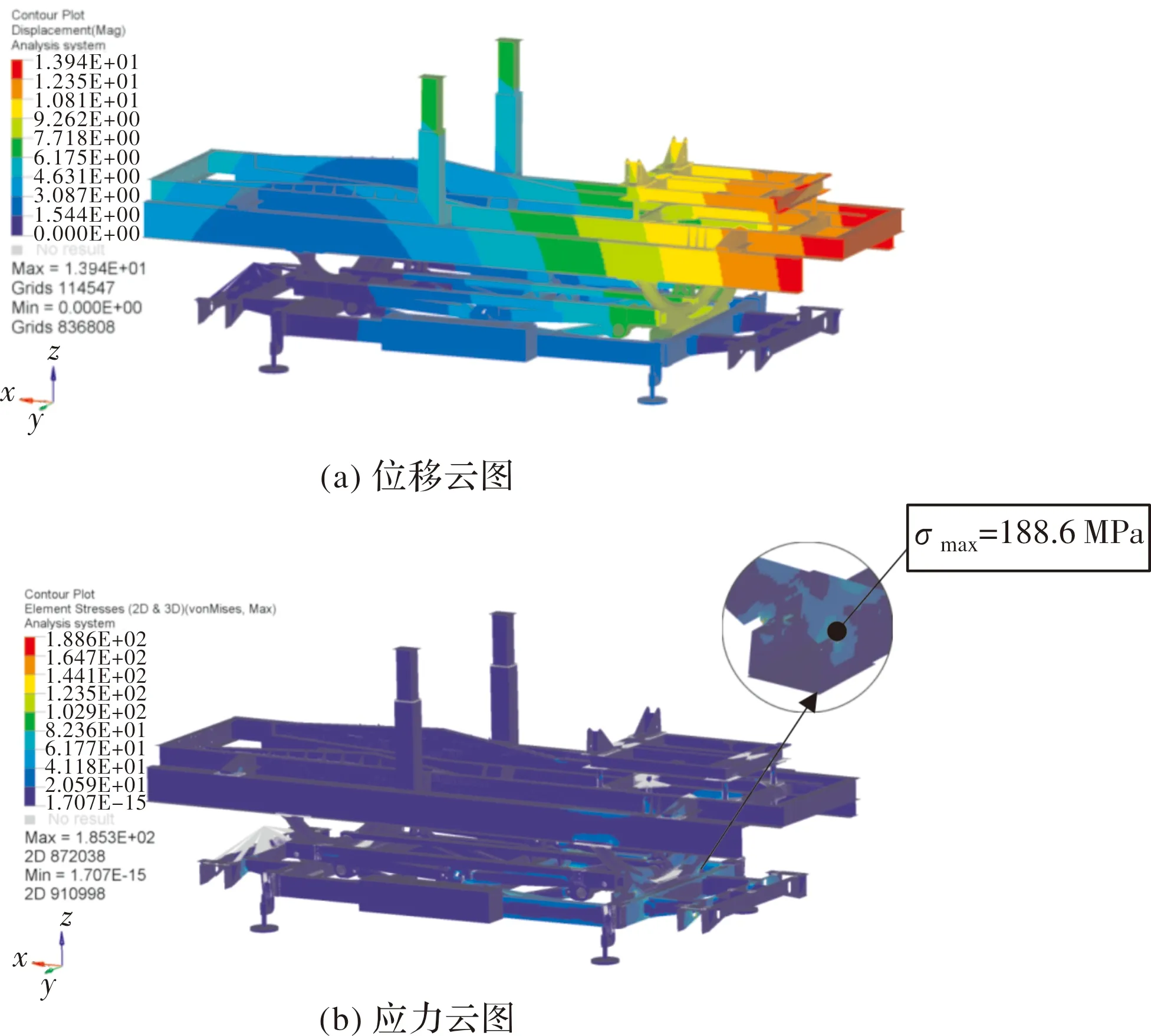

经仿真求解后,拆装车位移及应力云图如图3所示,其中,图3(a)为位移云图,图3(b)为应力云图。由图3(a)可知,航空发动机拆装车最大位移量为13.94 mm,位于拆装车承载侧的端部和滑架的端部,纵观整个位移云图来看拆装车变形量较小,满足整体刚度设计要求。由图3(b)可知,拆装车最大应力值为188.6 MPa,位于拆装车轴线滚转升降机构连接的支撑板处。因设计时支撑板处存在锐角和缺口,因此该处外轮廓急剧变化极易产生应力集中。为增强整体力学性能,选取高强度的碳锰钢16MnL为拆装车的材料,该结构钢的安全系数范围为1.3~1.5,为尽可能保证拆装车的强度和刚度,校核时选取安全系数上限1.5;经计算拆装车的校核强度低于16MnL材料的许用值(355 MPa)。综上,可推断拆装车的整体结构强度和刚度满足设计要求。

图3 拆装车位移及应力云图

3 支撑腿初始位置处承载

3.1 载荷在左端

拆装车载荷在左端极限工况下的约束条件如表6所示,该工况下支撑腿在初始位置,且已放下起到支撑固定拆装车的作用,在该工况下对拆装车的刚度及强度进行校核,确保发动机拆装车整体结构性能符合要求。

表6 拆装车载荷在左端极限工况下的约束条件

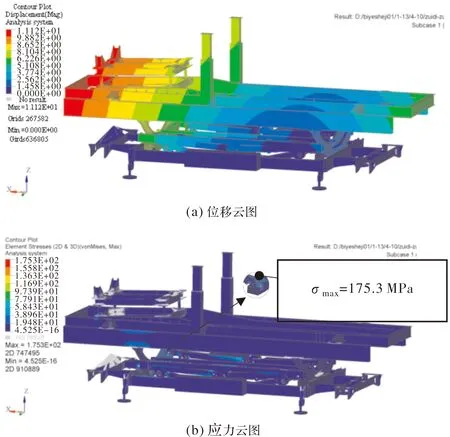

经仿真求解后,载荷在左端极限位置处的位移及应力云图如图4所示。由图4(a)可知,该工况下航空发动机拆装车最大位移量为11.12 mm,最大位移位置为拆装车滑架的端部和承载两侧的端部,纵观整个拆装车位移云图来看变形量较小,满足整体刚度设计要求。由图4(b)可知,拆装车最大应力值为175.3 MPa,位于拆装车轴线滚转升降机构右侧连接的支撑板。因设计时支撑板处存在锐角和缺口,因此该处外轮廓急剧变化极易产生应力集中。该工况最大应力值较无支撑腿支撑的最大应力值小,远低于材料的许用应力值(355.0 MPa),满足发动机拆装车整体强度设计要求。

图4 载荷在左端极限位置处的位移及应力云图

3.2 载荷在右端

拆装车载荷在右端极限工况下的约束条件如表7所示,该工况下支撑腿在初始位置,且已放下起到支撑固定拆装车的作用,在该工况下对拆装车的刚度及强度进行校核,确保发动机拆装车整体结构性能符合要求。

表7 拆装车载荷在右端极限工况下的约束条件

经仿真求解后,载荷在右端极限位置处的位移及应力云图如图5所示。

图5 载荷在右端极限位置处的位移及应力云图

由图5(a)可知,该工况下航空发动机拆装车最大位移量为12.23 mm,位于拆装车滑架的端部和承载两侧的端部,其最大位移量较无支撑腿支撑的最大位移量小,满足拆装车整体刚度设计要求。由图5(b)可知,拆装车最大应力值为187 MPa,位于升降机构支撑板右侧。因设计时支撑板处存在锐角和缺口,因此该处外轮廓急剧变化处极易产生应力集中。该工况最大应力值较无支撑腿支撑的最大应力值小,远低于材料的许用应力值(355 MPa),满足发动机拆装车整体强度设计要求。

4 结论

本文以自主设计研发的航空发动机拆装车为研究对象,校核其在非工作状态及工作状态下载荷在极端位置处的受力情况。结果表明:非工作状态下,该拆装车的最大应力值及最大位移量分别为188.6 MPa及13.94 mm,最大应力位于拆装车轴线滚转升降机构连接的支撑板处,最大位移位于拆装车承载侧的端部及滑架的端部;工作状态下,载荷在右端时拆装车受力最大,最大应力值及最大位移量分别为187.0 MPa及12.23 mm,最大应力位于升降机构支撑板右侧,最大位移位于拆装车滑架的端部和承载两侧的端部;在校核发动机拆装车的强度和刚度时,发现多数零部件的最大应力值远小于材料的许用应力值,导致材料的性能浪费,因此,对拆装车进行轻量化优化是后续研究的重点。