进气温度和引燃油量对双燃料船机失火现象的影响

2023-10-17刘宗宽卫海桥

刘宗宽,周 磊,贾 滨,李 潇,卫海桥

(1.天津大学先进内燃动力全国重点实验室,天津 300072;2.天津内燃机研究所,天津 300192)

天然气因具有高经济性和燃烧清洁性,被认为是一种非常有潜力的内燃机替代能源[1-3].低压模式的双燃料船用发动机是天然气在低速机中一种经典的应用,其工作原理是低压天然气在压缩行程喷入气缸并与空气混合,然后在上止点附近被高压喷入的柴油引燃[4].研究表明,天然气和柴油组合使用的发动机NOx排放量仅有普通柴油机的10%左右,硫化物和颗粒物的排放更是低于5%[5-7].因此,双燃料船用低速机无需或只需简单地增加排放后处理技术就很容易满国际海事组织Tier Ⅲ排放要求[8].但是,由于天然气着火温度较高,燃烧速率较慢,导致天然气双燃料发动机在低负荷下燃烧稳定性差,易出现不完全燃烧或失火现象.

失火是发动机中不正常的燃烧现象之一.发动机中的失火现象可以定义为缸内燃烧不充分、不完全燃烧、燃烧稳定性极差以及着火失败等[9-10].另外,失火现象的最直观表现是循环波动突然变大、缸压明显降低、放热率明显降低以及排气出现未燃燃油等.失火发生时,发动机动力性能和排放性能均变差,故开展双燃料发动机着火/失火特性的相关研究十分重要.Imran 等[11]运用单缸发动机研究了天然气和引燃柴油的掺比对混合气着火特性的影响.研究表明,甲烷的加入会使混合气的着火延迟期变长,但增加引燃油量会使着火延迟期缩短.Maghbouli 等[12]使用CFD软件开展了对天然气/柴油双燃料发动机着火及燃烧特性的数值研究,发现引燃油量增加会缩短着火延迟期和提高峰值压力.此外,Bahri 等[13]在HCCI 发动机上对失火现象开展研究,分析了失火现象对发动机排气浓度和运行状况的影响,发现在不同喷射定时下,失火的发生和缸内压力的波动存在密切的关系.Gatts 等[14]在添加H2/CH4的重型柴油机中研究了发动机负荷和转速对氢气和天然气燃烧状况的影响,研究发现,发动机负荷是影响气体燃料是否完全燃烧的主导因素.Abd 等[15]针对双燃料发动机低负荷时存在的低热效率和不完全燃烧现象,在单缸机中研究了引燃油喷射定时对发动机性能的影响,发现提前喷射引燃油可提高效率并改善排放性能.

分析发现,目前对双燃料低速机着火特性的研究相对有限,对失火现象的研究更为缺乏.为提高双燃料发动机的燃烧稳定性,避免失火发生,笔者创新性地以带有预燃室的实际双燃料低速机为模型,采用三维数值模拟的方法,研究了进气温度和引燃油喷射量对失火工况下缸内着火/失火及燃烧特性的影响.研究中以甲烷和正庚烷(nC7H16)分别作为天然气和柴油的替代物,结合正庚烷的低温反应路径,分析了不同初始条件下正庚烷相关组分的变化.结果可为分析双燃料低速机的着火及燃烧过程、提高双燃料低速机的燃烧稳定性以及制定失火的抑制策略等提供重要的理论依据.

1 三维模型的建立与验证

1.1 模型建立

模拟研究中采用的三维几何模型基于瓦锡兰双燃料低压喷射模式发动机Wärtsilä 6RT-flex50B 建立,该天然气/柴油双燃料发动机是一台二冲程直流扫气且带有预燃室的船用低速发动机,表1 给出了其部分结构及实验参数,具体的几何参数可见文献[16].

表1 低速发动机结构参数Tab.1 Technical specification of low-speed engine

根据双燃料发动机的工作原理可知,低压喷射的天然气在压缩行程进入气缸并先与空气混合,当活塞运行至上止点附近时,高压喷入预燃室的微量引燃柴油将天然气引燃,完成燃烧做功.如图1 所示,在发动机缸盖设置了两个预燃室,并且每个预燃室配有一个喷油器.此外,为更好地捕捉缸内的温度、压力等参数的变化过程,在预燃室和主燃烧室内均设置了监测点.研究选用Liu 等[17]开发的44 组分正庚烷简化机理,包括正庚烷自燃、高温化学以及甲烷氧化动力学.研究表明,该机理不仅能够表征正庚烷的着火、燃烧特征,而且可以准确描述甲烷/空气预混合火焰的传播过程[18].

图1 预燃室及主燃烧室内监测点设置示意Fig.1 Schematic of monitoring point setting in prechamber and main combustion chamber

1.2 模型验证

三维几何模型建立以后,导入CONVERGE 软件中自动生成网格,基础网格的尺寸为2 cm,并添加基于速度和温度的自适应2 层加密方式.此外,对预燃室、气缸上部、扫气箱以及天然气喷射分别添加了3层固定加密.完成边界条件设置以后,对CONVERGE 中的数值模型进行了验证.将模拟的瞬时放热率和缸内压力与实验值进行了对比.如图2所示,缸内压力曲线吻合较好,说明该模型可准确预测缸内的压力变化.虽然模拟的瞬时放热率峰值相对较高且放热持续期较短,但误差在可以接受的范围之内.此外,还对比了总放热量、爆压、爆压角以及单位功率下的氮氧化物排放量的实验值和模拟值,发现其误差均小于3.5%,见表2.综上所述,该数值模型能较好预测实验值,相关研究具有可靠性.此外,三维数值模拟研究中选用的各子模型分别为SAGE 燃烧模型、KH-RT 喷雾模型、RNG k-ε湍流模型.

图2 缸内压力和瞬时放热率模拟值与试验值对比Fig.2 The comparison of simulated and experimental values of in-cylinder pressure and heat release rate

2 结果与分析

双燃料发动机运行在中、低负荷区间时,由于采用稀薄燃烧技术,气缸内甲烷当量比较低,在降低缸内燃烧温度的同时会使发动机燃烧稳定性变差,易出现不完全燃烧和燃烧不充分现象,导致失火现象发生.笔者基于甲烷当量比为0.3 的失火工况,分析了进气温度和引燃油量对缸内着火及燃烧过程的影响.

2.1 进气温度的影响

双燃料低速二冲程发动机的扫气过程对缸内混合气的着火及燃烧至关重要.同时,进气温度的改变直接影响引燃油的着火延迟期和氧化反应机制.为探究进气温度对缸内失火现象的影响,本小节基于天然气/空气当量比为0.3 的失火工况,研究了进气温度分别为310 K(基准工况)、335 K、360 K、400 K 时缸内着火燃烧过程及正庚烷反应路径中相关组分的变化.

根据先前研究可知,进气温度为310 K 时缸内平均压力和平均温度均明显降低,缸内燃烧过程严重恶化,且在缸内发现残余甲烷,说明燃料不完全燃烧,发生失火,如图3(a)、(b)所示.随着进气温度的提高,缸内平均压力和平均温度呈增加趋势,说明缸内的燃烧过程得到改善.同时,当进气温度从310 K 增加到335 K 时,缸内平均压力和温度均明显增加,然而进一步增加进气温度到360 K 时,缸内平均压力和温度的增量较小;当进气温度到达400 K 时,缸内平均压力和温度峰值再次明显增加且相位提前,并且压力升高率和温度升高率变化明显,说明初始温度在不同的区间时,缸内混合气的燃烧强度存在很大差别.

图4 为不同进气温度下预燃室及其出口附近的甲烷分布云图.分析可知,在引燃油喷射之前的351℃A 时刻,进气温度为360 K 和400 K 的工况预燃室内的甲烷含量明显减少,说明甲烷在引燃油喷入前发生了的自燃.随着引燃油的喷入,引燃油首先在预燃室内着火然后引燃甲烷,故预燃室及其出口附近的甲烷最先开始消耗.随着反应进行,在369°CA 时刻,进气温度为400 K 的工况甲烷就基本耗尽,说明进气温度的提高可提高甲烷的消耗速率,意味着燃烧更加 剧烈.

图4 不同进气温度下预燃室及出口附近的CH4 分布云图Fig.4 CH4 distribution cloud map in pre-chamber and the outlet of pre-chamber at different intake temperatures

图5 展示了缸内甲烷质量的变化曲线.可以看出,随着进气温度的增加,甲烷的不完全燃烧现象消失,当进气温度高于335 K 时,缸内几乎没有甲烷剩余.同时,甲烷消耗速率整体上随进气温度的增加而增加.但值得注意的是,甲消耗速率的变化是非线性的.进一步分析进气温度为335 K、360 K 和400 K 等3 个工况,在364°CA 时刻之前,进气温度为335 K的工况下甲烷的消耗速率最快,而超过364°CA 时刻时,进气温度为400 K 工况的甲烷消耗速率最快,并且在372°CA 时刻以后,进气温度为335 K 的工况甲烷消耗最为缓慢.

图5 不同进气温度下缸内甲烷质量的变化曲线Fig.5 Variation of CH4 in the cylinder at different intake temperatures

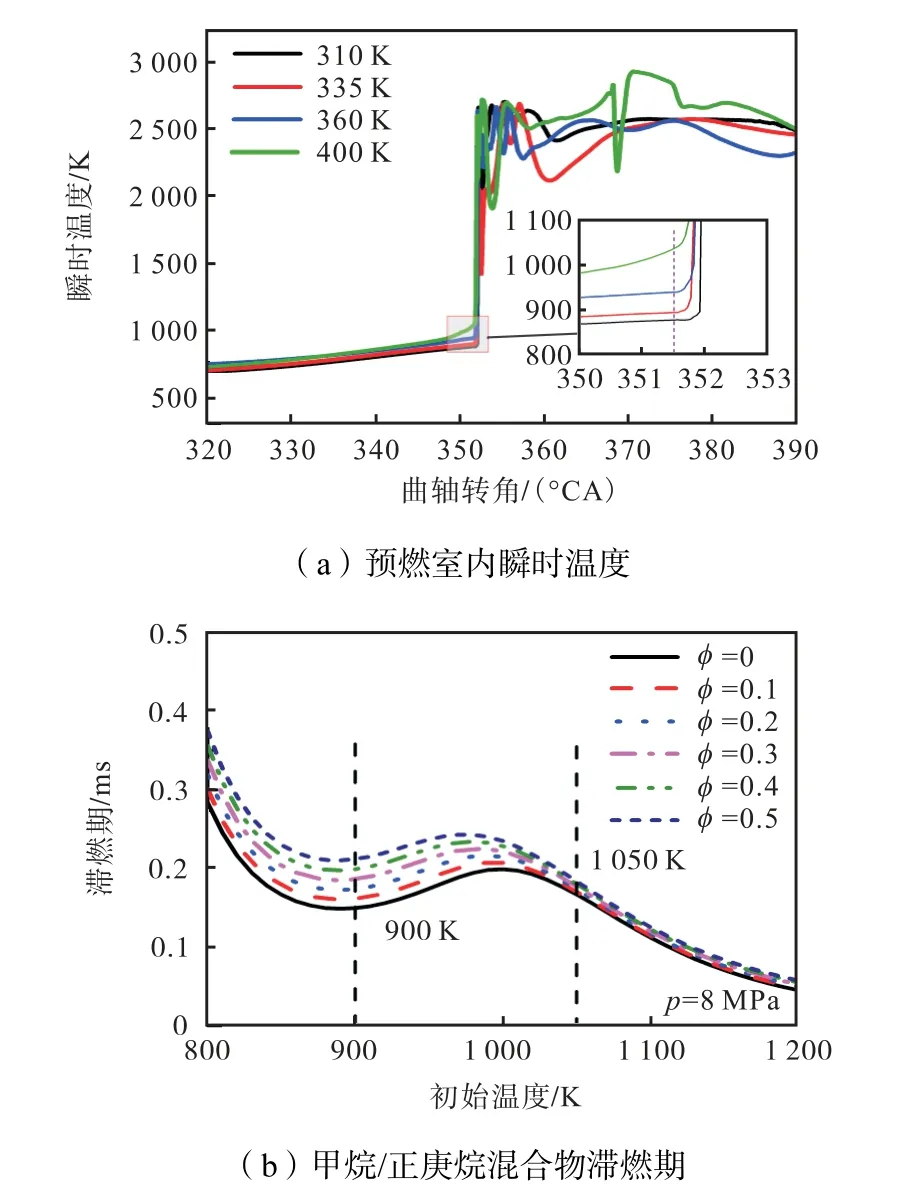

为解释上述现象,选取预燃室内#40 监测点,其位置如图6 所示,绘制不同初始温度下预燃室内瞬时温度的变化曲线,如图7(a)所示.可以发现,在引燃油的喷射时刻(351.5°CA),预燃室内瞬时温度随进气温度的增加而增加,当进气温度为400 K 时,瞬时温度超过1 000 K,然而当进气温度为310 K 和335 K时,瞬时温度低于900 K.结合图7(b)可知,甲烷当量比处于0~0.5 之间且初始温度大于900 K 时,正庚烷氧化过程中的负温度系数(negative temperature coefficient,NTC)现象出现.此时,正庚烷低温反应通道的强度逐渐减弱,关键组分的高温裂解反应和β裂解反应逐渐增强,导致系统反应活性降低,滞燃期变长;而当初始温度高于1 050 K 时,正庚烷高温反应占据主导地位,反应强度明显增加,导致滞燃期再次下降[19].

图6 预燃室内#40监测点位置示意Fig.6 Schematic diagram of #40 monitoring point setting

图7 不同进气温度下预燃室内的瞬时温度和不同甲烷当量比下甲烷/正庚烷混合气滞燃期的变化曲线Fig.7 Temperature of the pre-chamber at different intake temperatures,and the ignition delay times of methane/n-heptane mixture at different methane equivalence ratios

结合图7(a)发现,进气温度为360 K 的工况,正庚烷喷射时预燃室内的瞬时温度在900~950 K 之间,正庚烷在NTC 温度区间发生反应,低温反应路径相对较弱且高温反应未触发,故滞燃期较长,整体反应相对缓慢,导致预燃室内热量的积累较慢,造成甲烷的着火时刻较晚且燃烧相对缓慢,故在364°CA时刻之前该工况下甲烷消耗缓慢;对于进气温度为335 K 的工况来说,虽然预燃室内温度不足以触发正庚烷的高温反应,但尚未进入NTC 区域,此时低温反应路径仍占主导地位,低温链分支反应的高反应活性产物(过氧化氢酮KET、羟基等)较多,预燃室内反应活性较大,导致甲烷较早的着火且燃烧相对剧烈,所以在364°CA 时刻之前,该工况下甲烷的消耗速率最快.随着反应进行,预燃室内温度逐渐升高,进气温度为400 K 的工况正庚烷最先触发高温反应,快速释放大量的热和热产物,使甲烷大面积着火.此外,进气温度的提高也会促进甲烷着火,因此在364°CA时刻以后该工况甲烷消耗最快,最终导致缸内平均温度和压力迅速增加.另一方面,进气温度为335 K 的工况下,由于低温反应占主导地位,故发生高温反应的正庚烷相对较少,瞬间释放的能量较少,导致甲烷后续的燃烧相对缓慢,消耗速率相对较低.

根据简化的正庚烷低温反应路径,如图8 所示,过氧烷基C7H15O2(RO2)为正庚烷低温反应路径中的关键组分之一,其作为反应物生成过氧羟烷基C7H14OOH(QOOH)的异构反应是低温反应通道中的关键环节,故可根据C7H15O2的量衡量低温反应的强度[19].此外,C7H15O2裂解反应的增强意味着正庚烷反应路径的转变.图9 为不同进气温度下缸内C7H15O2的分布云图.研究发现,随着进气温度的升高,预燃室内C7H15O2先增加后减少,进气温度为335 K 时达到峰值,之后开始迅速减少.进气温度为400 K 的工况下预燃室内只有少量C7H15O2存在,且在353°CA 之后全部消耗.

图8 简化的正庚烷低温反应路径示意Fig.8 The simplified low-temperature reaction pathways of n-heptane

图9 不同进气温度下预燃室及出口附近C7H15O2 分布Fig.9 C7H15O2 distribution cloud map in the pre-chamber and the outlet of pre-chamber at different intake temperatures

以上现象说明,进气温度从310 K 增加到335 K时,正庚烷低温反应路径占据主导地位且逐渐增强,故中间产物C7H15O2增多,由低温反应产生的热和热产物触发甲烷的高温反应,使反应初期进气温度为335 K 的工况甲烷消耗最快,如图5 所示;随着进气温度增加到360 K,预燃室内的温度进入NTC 区域范围,正庚烷低温反应路径减弱,相关裂解反应增强,例如图8 中C1、C2 类反应,使系统内反应活性降低,导致正庚烷滞燃期变长,引燃效果减弱,故甲烷消耗较慢;进气温度为400 K 时,预燃室内初始温度较高(大于1 000 K),易引发正庚烷的高温反应,低温反应比重降低,更多的正庚烷直接发生高温反应,故燃烧更加剧烈,进而导致甲烷大面积着火和剧烈燃烧.

2.2 引燃油喷射量的影响

研究表明,正常燃烧的工况下增加引燃油量可促进燃烧,提高小负荷工况的热效率[20].因此,本小节基于当量比为0.3 的失火工况,研究引燃油比例从0.9%增加到3.0%时发动机缸内着火及燃烧过程的变化.

如图10(a)所示,当引燃油比例从基准工况下的0.9%逐渐增加到3.0%时,缸内平均压力明显增加,峰值变大且相位提前.值得注意的是,当引燃油量从0.9%增加到1.5%时,缸内压力均增大近3 MPa.结合图10(b)可发现,引燃油比例为1.5%的工况,缸内甲烷完全消耗,说明失火现象消失,发动机经历了从失火到正常燃烧的转变过程.此外,随着引燃油量的增加,甲烷消耗速率加快,意味着缸内燃烧的剧烈程度增加.

图10 不同引燃油量下缸内平均压力和甲烷质量的变化Fig.10 Variation of mean pressure and methane mass in the cylinder at different pilot fuel amounts

预燃室及其出口附近的热力学状态可用于判断引燃油的燃烧强度.如图11 所示,在引燃油喷入后2.5°CA 以内,随着引燃油比例从0.9%提升至3.0%,预燃室及其出口附近温度较高区域逐渐扩大,且在距预燃室出口较远的位置出现独立的温度较高区域,说明引燃油量的增加会增强喷雾火焰的强度,使预燃室及出口附近形成更多的热点或高温区域,导致甲烷多点着火,促进缸内燃烧过程.在369°CA 时刻,引燃油比例为1.5%、2.0%和3.0%工况下缸内温度普遍较高,说明缸内甲烷全面着火且持续燃烧,总放热量增加,导致缸内温度上升.

为探究引燃油喷射量对正庚烷低温反应路径的影响,结合反应路径解释缸内发生失火的原因,选取反应路径中关键组分,分析其在预燃室内及其出口附近的生成和消耗情况.图12 中(a)~(c)分别展示了组分nC7H16、C7H15O2以及KET 在预燃室及其出口处的分布状态.其中,nC7H16分子为低温反应路径的初始反应物,组分C7H15O2及其相关的基元反应是低温反应通道中的关键环节,而KET 为低温反应路径的标志性产物.

图12 不同引燃油量下预燃室及出口处关键组分的分布Fig.12 Distribution of key species in the cylinder and pre-chamber at different pilot fuel amounts

由图12(a)可知,352°CA 时刻,随着引燃油喷射量增加,预燃室内正庚烷的量呈减少趋势,说明正庚烷在预燃室内的消耗速率加快;随着喷雾火焰的发展和缸内的气流运动,部分正庚烷进入主燃烧室并继续反应,并且随着引燃油量的增加正庚烷消耗速度加快,352°CA 后,引燃油量为3.0%的工况引燃油基本耗尽.根据图12(b)和(c)可知,在352°CA 时刻,正庚烷低温反应路径中关键组分C7H15O2和KET 的生成量也随引燃油量的增加而减少,说明引燃油量的增加对其自身的低温反应具有一定的促进作用,使链分支反应增强.此外,引燃油喷射量增加直接导致参加低温反应的正庚烷的数量增加,再加上低温反应强度的增加,共同导致预燃室及其出口附近迅速积累大量的热和热产物,快速触发正庚烷的高温反应,导致燃烧更加剧烈,放热率提高,射流火焰增强,进而导致缸内热点和高温区域增加,更有利于甲烷的着火与燃烧,降低失火发生的可能.

3 结论

(1)失火工况下,提高进气温度可促进缸内混合气的燃烧过程,缸内平均压力和平均温度升高,可避免失火发生;进气温度为335 K 时,失火现象消失;此外,随着进气温度提高,预燃室内正庚烷低温反应路径减弱,高温反应增强,燃烧更加剧烈,故引燃效果更佳.

(2)引燃油量增加使喷油初期发生低温反应的正庚烷增多,导致低温反应放热量增加,更快地触发正庚烷高温反应,故引燃油燃烧更加剧烈,更有利于甲烷的着火与燃烧,可有效改善缸内混合气的着火与燃烧状况,避免失火发生.同时,提高进气温度和增加引燃油量均会增强正庚烷的高温反应,使正庚烷的燃烧反应更加剧烈,故引燃油的引燃效果增强.