基于MVP 架构的工业机器人虚拟仿真系统研究

2023-10-17吴俊强邹旻

吴俊强, 邹旻

(1.珠海市第一中等职业学校,广东 珠海 519000;2.珠海市理工职业技术学校,广东 珠海 519000)

目前,很多领域都实现了半自动化、半机械化,甚至少数领域已实现了全机械化、全自动化[1]。工业作为传统产业的代表,在拉动经济增长中做出了巨大的贡献。在当今很多工业生产中,工业机器人被广泛应用,不仅提高了生产效率,还能够降低生产风险。工业机器人作为一种较为高端的工业生产设备,其操作难度较大,因此在实际上手操作前,针对工业机器人往往会开展教学培训。但是工业机器人系统复杂、价格高昂,要是开展实际教学,不仅资源不足,成本也高[2]。若是损坏,维护困难大。将虚拟仿真技术应用于工业机器人操作培训中可以很好地解决上述问题,极大地模拟了实操行为,让被培训者更好地理解工业机器人操作过程。基于此,关于虚拟仿真技术在工业机器人的应用中研究有很多。例如,用于采摘机器人当中,设计了一种机器人虚拟仿真平台并重点研究了采摘机械手路径优化问题[3];应用于汽车焊装机器人控制当中,借助Tecnomatix数字化虚拟仿真软件,搭建机器人虚拟模型,对多机器人焊接过程进行仿真[4]。本文结合前人研究经验,开发并设计了一款工业机器人虚拟仿真系统。通过该系统设计以期解决当下工业机器人操作培训困境,提高学习培训质量。

1 基于虚拟仿真技术的工业机器人操作系统研究

工业机器人系统结构复杂、操作难度大,要想熟练掌握其操作,进行操作培训是必不可少的。然而,由于工业机器人价格昂贵,要想对每个人进行实操训练难以实现。为此,开发并设计了一种工业机器人虚拟仿真系统,该系统开发与设计主要分为三部分,即框架搭建、硬件设计、功能模块设计。

1.1 系统框架搭建与设计

以MVP架构为指导,设计工业机器人虚拟仿真系统的三层框架结构,即下端基础数据层、中端作业管理层以及上端操作控制层。

(1)下端基础数据层存储了大量的基础数据,包括工业机器人结构参数数据、运动空间数据、操作口令等,为虚拟仿真操作奠定基础。

(2)中端作业管理层中包括了各种业务逻辑模型,主要负责虚拟工业机器人的运动和作业,建立与上端操作控制层的通信连接。

(3)上端操作控制层主要为用户服务,在用户的控制下,实现对虚拟工业机器人的运动控制,实现作业过程的仿真,从而达到训练的目的。

1.2 系统硬件设计

系统硬件是指系统中的物理设备,是软件程序和功能实现的外在载体。本系统以PLC作为核心在三维建模的基础上,通过通信设备实现用户虚拟操作设备与仿真工业机器人之间的联通,控制仿真工业机器人进行各种作业[5]。在整个系统硬件中,有两个关键物理设备:

一是虚拟操作设备,其作用是现实用户与虚拟机器人之间联动的载体,包括VR眼镜、虚拟交互手套。VR眼镜的作用是让现实中的用户能够看到虚拟场景中的一切虚拟事物,包括工业机器人、工件、操作台等;虚拟交互手套是现实用户能够控制虚拟空间中虚拟事物动作的载体,可进行虚拟场景中物体的抓取、移动、旋转等,是工业机器人虚拟操作培训实现不可缺少的硬件。

二是虚拟仿真机器人建模数据采集设备。虚拟场景的构建是虚拟操作过程不可缺少的。要想更为真实地模拟现实工业机器人的实操,就要在虚拟空间中将现实场景一比一还原,这样能够极大增强训练者的真实感和沉浸感,让虚拟操作更加接近真实情况[6]。本系统中选用的虚拟仿真机器人建模数据采集设备为激光扫描仪。针对工业机器人以及机器人所在的工业场景进行激光扫描,获取其点云数据。借助建模工具,基于点云数据实现虚拟场景建模。

1.3 功能模块设计

功能模块隶属于系统软件设计的一种,是系统各种业务逻辑运行的基础。本系统关键功能模块有两个,即虚拟建模模块以及仿真操作与控制模块。下面对这两个关键功能模块的设计过程进行具体分析。

1.3.1 虚拟建模模块

虚拟建模模块即针对现实中工业机器人及其工作场景在虚拟空间中建立对应的仿真模型,具体过程如下:

步骤1:设置激光扫描仪工作参数。

步骤2:利用激光扫描仪扫描工业机器人及其工作场景的点云数据。

步骤3:对点云数据预处理,包括去噪和约简两个步骤。前者去除噪声点数据。采用的方法为双边滤波方法,去噪公式如下:

其中,

式中,xi、xi′代表去噪前、后的点云数据;yj代表靠近xi的第j个邻近点;ri代表xi的法向;M(xi)表示Si邻域点的隶属度;S表示xi-yj与xi法向ri的内积;v和v^代表双边滤波的参数;w代表双边滤波的权重因子。

后者约简是指去除不重要的点云数据,降低其数量,减少后续计算量。在这里可以通过建立立方体网格的方法实现。首先确定空间点采样间隔,记为T;然后搜索三个方向的极值点,建立所有空间点的外接立方体。根据T将外接立方体划分为若干小立方体。最后对每个小立方体进行遍历,判断其中是否存在唯一的空间点,若存在唯一的空间点,则保留不变;否则,确定这些点的重心点,然后计算这些点与重心点之间的距离值,其中最近的点保留,其余筛除,完成点云数据约简[7]。点与重心坐标的距离值计算公式如下:

式中,dio代表第i个点云数据与重心坐标之间的距离;(xi,yi,zi)代表第i个点云数据的三维坐标;第i个点云数据代表重心点的三维坐标。

步骤4:进行点云配准。

步骤5:根据点云进行三维虚拟模型建立,过程如下:

(1)在点云中搜索最优内插中心点,记为Ai;

(2)确定Ai的最优支撑域B(Ai);

(3)在各内插中心Ai,以支撑域B(Ai)为半径建椭球体,分解点云单元;

(4)在各椭球体内用待求函数对曲面局部逼近;

(5)用CS-RBF函数对各相邻椭球体的局部逼近曲面加权拟合,得到空间曲面模型,即三维虚拟框架模型。

步骤6:对三维虚拟框架进行纹理映射,使其更接近真实物体。

步骤7:对整个虚拟场景进行渲染,使得虚拟场景更加“真实”。

1.3.2 仿真操作与控制模块

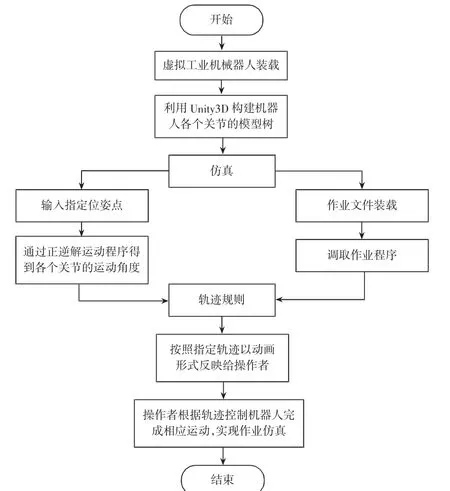

在完成加工业机器人及其工作场景的虚拟建模之后,用户穿戴好虚拟操作设备,通过通信设备与虚拟场景进行联通,就可以进行仿真操作与控制[8]。具体过程如图1所示。

图1 仿真操作与控制流程

按照上述流程,用户就可以对虚拟空间中的工业机器人进行操作,控制其完成各种作业,实现模拟训练。

2 系统实现与测试

2.1 工业机器人概况

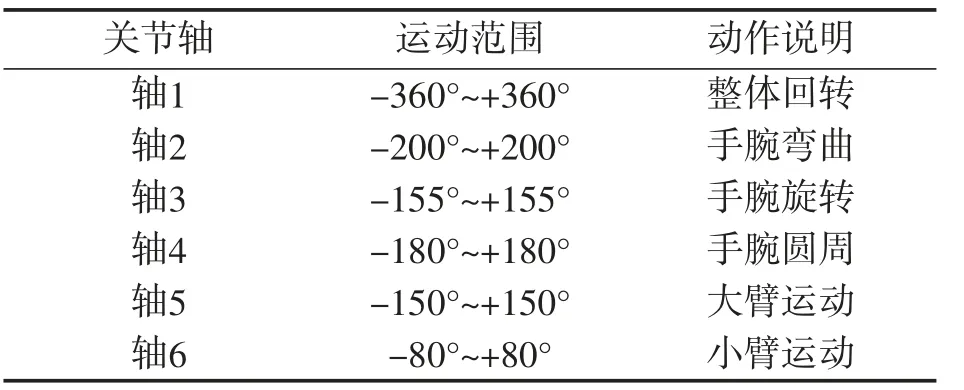

工业生产中最常见的工作之一就是对工件进行分拣,因此分拣机器人发展得较为成熟。随着分拣对象的越来越小,越来越脆弱,对分拣机器人的作业精度有了更高要求,因此操作难度更大。为此,以分拣机器人为对象,测试本系统的性能。该分拣机器人为6轴机械臂形态,各关节具体参数如表1所示。

表1 机器人各自关节运动参数

2.2 机器人运动路线

以一个5mm的球形零件作为分拣对象,假设将其从工作台A移动到工作台B。分拣机器人各个关节的实际运动曲线如图2所示。

图2 分拣机器人各个关节规划运动曲线图

2.3 系统性能测试结果

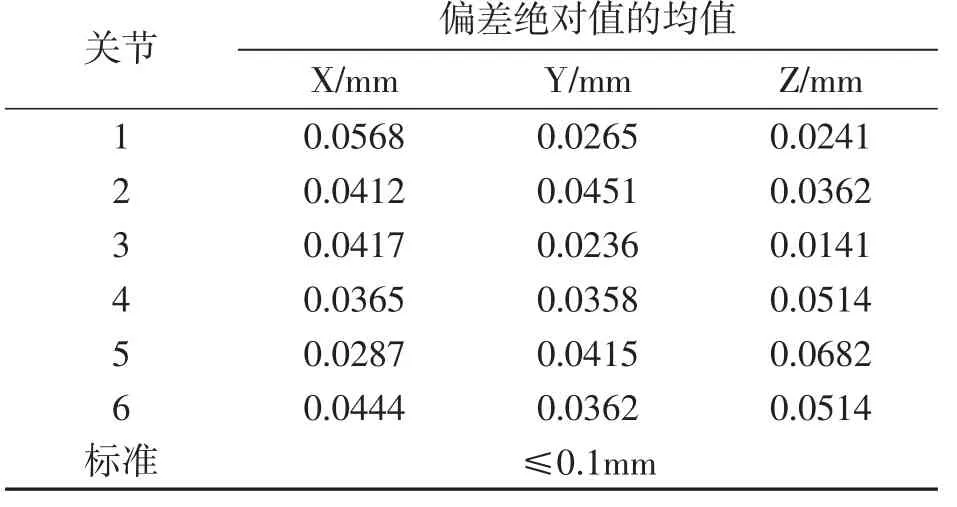

建立虚拟场景后,控制虚拟分拣机器人完成一系列分拣动作,然后统计虚拟分拣机器人各个关节轴的动作与实操动作的偏差。偏差越大,说明虚拟分拣机器人并不能准确地模拟现实中分拣机器人的分拣动作,二者不能同步。而虚拟仿真系统最关键的就是让模拟机器人的动作与现实中机器人的动作越一致越好,否则就达不到虚拟训练的目的。选择分拣动作过程中10个时间点各关节运动数据,然后计算偏差绝对值,最后计算平均值,结果如表2所示。

表2 系统性能测试结果

从表2中可以看出,所设计系统应用下,虚拟机器人与实际机器人各关节运动数据之间的偏差绝对值均值都小于0.1mm,由此说明该系统控制下,虚拟机器人的分拣动作基本与实际保持一致,证明了系统的性能。

3 结论

工业机器人的使用虽然能够提高生产效率,但前提是能够熟练操作和运用,否则更容易出现工作失误,因此需要进行实操培训。而进行实操需要花费很大的成本,为此,进行工业机器人虚拟仿真系统开发与设计研究。该研究通过控制虚拟空间中的模型来达到训练目的,最后对系统进行测试,通过计算偏差证明了系统的性能。