矿房回采爆破时中深孔拉槽爆破的参数优化研究❋

2023-10-17赵兴东宋景仪

赵兴东 宋景仪 周 鑫

东北大学深部金属矿采动安全实验室(辽宁沈阳,110816)

0 引言

切割槽主要作用是为矿房回采爆破提供初始自由面和补偿空间,拉槽质量的好坏直接影响到整个矿房的回采工作[1-5]。 中深孔拉槽爆破技术具有效率高、安全性好、一次起爆量大等优点,但中深孔拉槽爆破参数对切割槽形成质量影响较大,参数不合理极易导致切割槽形成失败[6-8]。 因此,设计合理的拉槽爆破参数、准确控制爆破能量分布、减少拉槽爆破超挖或欠挖程度和大块率、改善切割槽形成质量是中深孔拉槽爆破成功的关键。

以三山岛金矿-645 m 水平无人采矿项目为工程依托,开展中深孔拉槽爆破参数的优化研究。 通过经验公式,初步确定中深孔拉槽爆破的孔网参数;运用LS-DYNA 软件模拟中深孔拉槽爆破过程中岩体的损伤演化规律,分析不同孔网参数对拉槽爆破超挖或欠挖、大块率、自由面质点峰值速度以及测点环向应力的影响;进而确定了最优中深孔拉槽爆破参数,并进行了现场拉槽爆破试验验证。

1 工程概况

三山岛金矿无人采矿试验区-645 m 中段1#采场位于1 440 线与1 460 线之间。 矿体平均厚度为15 m,走向长度为80 m,倾角为38°~45°。 矿体岩性主要为黄铁绢英岩。 试验区三维模型见图1。

图1 矿区三维模型Fig.1 Three-dimensional model of the test area

试验区采用下向扇形中深孔落矿嗣后充填连续采矿法(图2)开采,采场尺寸为15 m ×8 m ×15 m[9-10]。 切割槽垂直矿体走向布置于矿房端部,采用上向平行中深孔进行爆破,拉槽宽度5 m。 试验区切割井已经施工完成,拉槽时的初始自由面和补偿空间是切割井扩井后形成的,尺寸为2 m ×5 m,高度15 m。

图2 下向扇形中深孔落矿嗣后充填连续采矿法Fig.2 Downward fan-shaped medium-deep hole caving and subsequent filling continuous mining method

根据矿山所做的地应力现场实测数据,可得最大水平主应力、最小水平主应力随深度的回归方程:

式中:σh,max与σh,min分别为最大水平主应力、最小水平主应力;H为开采深度。

2 中深孔拉槽爆破参数初设

抵抗线B主要受炮孔直径、岩体质量、炸药威力等因素影响。 抵抗线计算采用文献[11]中提出的炮孔直径d与最小抵抗线B的经验关系式:

由于切割槽爆破存在较大的夹制作用,宜减小炮孔孔网参数,以达到良好的爆破破岩效果。 根据现场实际爆破工程经验,夹制作用下的中深孔抵抗线为正常抵抗线的0.5~0.8 倍[12]。 经计算,当炮孔直径为60 mm 时,炮孔抵抗线范围为0.8~1.2 m。孔间距a与抵抗线、矿体几何形态有关,为保证岩体爆破指向自由面方向,而不是排内相邻炮孔先联通,一般情况下,孔间距应大于抵抗线[12]。 孔间距a与抵抗线B的关系式为

考虑到切割槽宽度为5 m,设计炮孔间距a的范围为1.2~1.6 m。

3 数值模型

3.1 中深孔拉槽爆破数值模型

假定炸药爆速无限大,柱状炮孔内的炸药同时起爆。 这样,由于设计炮孔的长度远大于炮孔直径,可以将问题简化为平面应变模型进行研究。

建立如图3 所示的准二维(厚度为1 cm)中深孔拉槽爆破参数优化计算模型,模型尺寸9 m ×8 m。 炮孔直径60 mm,采用耦合装药结构。 模型四周设置无反射边界条件,以消除边界处应力波反射对数值计算结果的影响;添加法向约束,以模拟平面应变情况。 由于炮孔周围的岩体赋存于地应力环境之中,故结合现场地应力方向,设定水平向地应力σx =28 MPa、竖直向地应力σy=17 MPa。 地应力采用Dynain 文件法进行施加,通过关键字*Interface_Springback_LSDYNA 输出预应力岩体模型;而后使用关键字*Include,将预应力岩体模型导入包含炸药和空气的流体域模型中,更新边界条件,完成爆炸动态计算。

图3 中深孔拉槽爆破参数优化计算模型(单位:m)Fig.3 Optimization calculation model for parameters of medium-deep hole slot blasting (Unit: m)

中深孔拉槽爆破数值计算模型采用三维实体单元进行网格划分。 由于采用二维模型进行研究,计算量较小,故为了保证计算精度,将单元尺寸控制在1 cm 以内,模型一共划分720 080 个单元。 岩体采用拉格朗日单元建模,而炸药、空气采用任意拉格朗日欧拉单元(ALE)建模,采用流固耦合方法进行计算。通过试算,当t =2.3 ms后,岩石损伤分布基本不发生变化,故确定模拟计算时长为3.0 ms。

3.2 数值模型材料参数

3.2.1 空气和炸药材料参数

空气采用*Mat_Null 材料结合Linear_Polynomial 状态方程进行模拟,参数见表1。

表1 空气材料模型参数Tab.1 Meterial parameters of air

炸药采用*Mat_High_Explosive_Burn 材料模型模拟,炸药爆轰产物压力、体积和能量之间的关系采用JWL 状态方程来描述:

式中:p为压力;V为相对体积;E0为初始比内能;A、B、R1、R2、ω为试验确定的常数。

采用的2#岩石乳化炸药的参数见表2。

表2 2#岩石乳化炸药参数Tab.2 Parameters of 2# rock emulsion explosive

3.2.2 岩石RHT 模型参数

在爆破作用中,裂隙区裂纹的扩展主要以拉应力破坏为主。因此,当选用HJC模型时,会存在明显的缺陷。 RHT 模型引入了偏应力张量第三不变量,用来定性判定材料的应变类型和应力状态,进而克服了HJC 模型表征拉伸损伤不足的缺点。 因此,选用RHT 模型进行研究[13-14]。 该模型中的损伤

式中:△εp为累积塑性应变;εf为材料破坏时的塑性应变。

根据矿山岩石的力学试验结果,得出岩石RHT模型参数,如表3 所示。

表3 岩石RHT 模型参数Tab.3 RHT model parameters of rock

4 中深孔拉槽爆破参数优化

4.1 炮孔间距优化

初设中深孔拉槽爆破参数为:炮孔直径60 mm,最小抵抗线0.8~1.2 m,炮孔间距1.2~1.6 m。 为了实现中深孔拉槽爆破孔网参数的优化,先设定最小抵抗线为1.0 m,再建立炮孔间距分别为1. 2、1.4、1.6 m 的3 个数值模型,并分别记为方案1#、方案2#、方案3#。 通过对切割槽两帮爆破超挖或欠挖程度进行分析,确定最优炮孔间距。

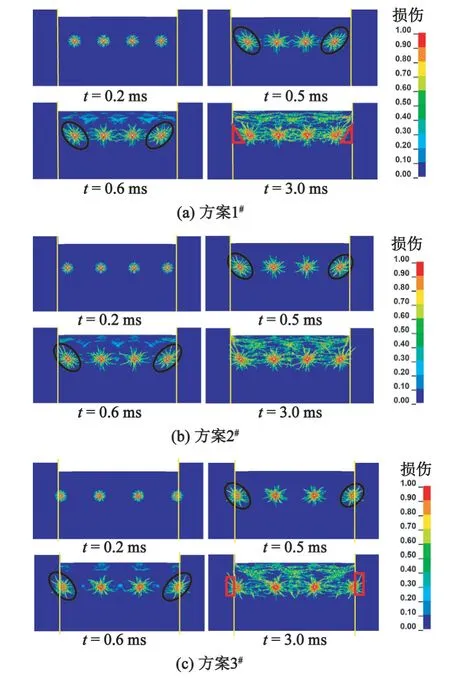

使用上述3 个模型进行数值模拟。 图4 为不同方案时岩石的爆破损伤演化过程。 图4(a)为方案1#的岩石爆破损伤演化过程。 在t =0.2 ms 内,4 个炮孔造成的岩石爆破损伤区呈同心圆分布,此时岩石主要受到冲击波的压缩破坏作用;t =0.5 ms 时,由于受到地应力的影响,两个边孔造成的损伤呈椭圆形分布;在t =0.6 ms 时,压缩应力波到达自由面,发生反射,变成拉伸应力波,进而造成自由面附近岩石的拉伸损伤;此后,应力波在炮孔与自由面之间往复循环,拉压振荡,造成岩石的进一步损伤。 由图4(b)、图4(c)可知,方案2#、方案3#的岩石爆破损伤演化过程和方案1#基本相似。

图4 不同方案岩石的爆破损伤演化过程Fig.4 Evolution process of rock blasting damage in different schemes

由图4(a)可知,方案1#由于炮孔距离切割槽两帮较远,导致出现欠挖现象(红色三角形区域);由图4(c)可知,由于炮孔距离切割槽两帮过近,方案3#中出现超挖现象(红色矩形区域);由图4(b)可知,方案2#基本不出现超挖、欠挖现象。 通过上述分析可知,最优炮孔间距为1.4 m,此时切割槽两帮爆破超挖、欠挖面积最小。

4.2 最小抵抗线优化

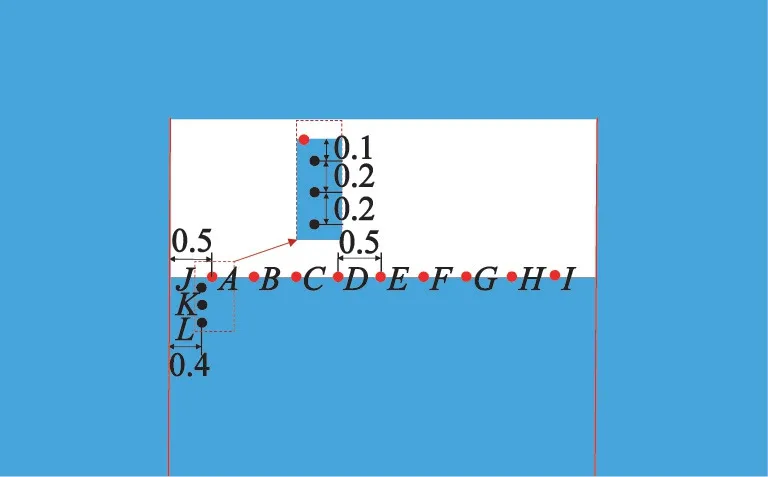

中深孔拉槽爆破最小抵抗线范围为0.8~1.2 m。 故建立炮孔间距1.4 m、最小抵抗线分别为0.8 m 和1.2 m 的两个数值模型,分别记为方案4#和方案5#。 通过对方案2#、方案4#和方案5#的爆破块度、应力测点的环向应力时程曲线、自由面质点峰值速度3 个指标进行分析,进而确定最优中深孔拉槽爆破的孔网参数。 自由面质点及应力测点布置如图5 所示。

图5 自由面质点及应力测点的布置示意图(单位:m)Fig.5 Layout diagram of free surface particles and stress measuring points (Unit: m)

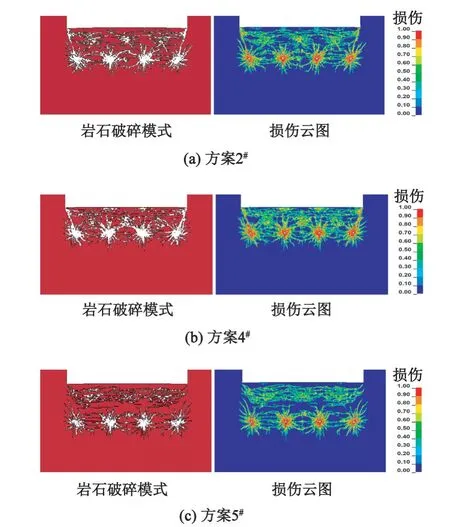

爆破块度是评价爆破效果的重要指标。 采用RHT 模型进行岩石爆破数值模拟研究时,当岩石损伤D高于0.5 时,即可认为该处岩石被完全破碎,在岩石中形成爆破裂纹[15]。 基于此,设定岩石损伤阈值D=0.5。 计算结束后,剔除损伤大于0.5 的岩石,得到方案2#、方案4#和方案5#的岩石破碎模式和最终损伤云图,如图6 所示。

图6 不同方案岩石的破碎模式及最终损伤云图(t =3.0 ms)Fig.6 Rock fragmentation mode and final damage nephogram in different schemes (t =3.0 ms)

由图6 可知,随着抵抗线的增大,爆破块度逐渐变大。测量得到,方案2#较大碎块的尺寸为15 cm×162 cm、14 cm ×170 cm、26 cm ×36 cm、35 cm×52 cm;方案4#较大碎块的尺寸为29 cm ×45 cm;方案5#较大碎块的尺寸为48 cm ×145 cm、32 cm×79 cm、18 cm×286 cm。

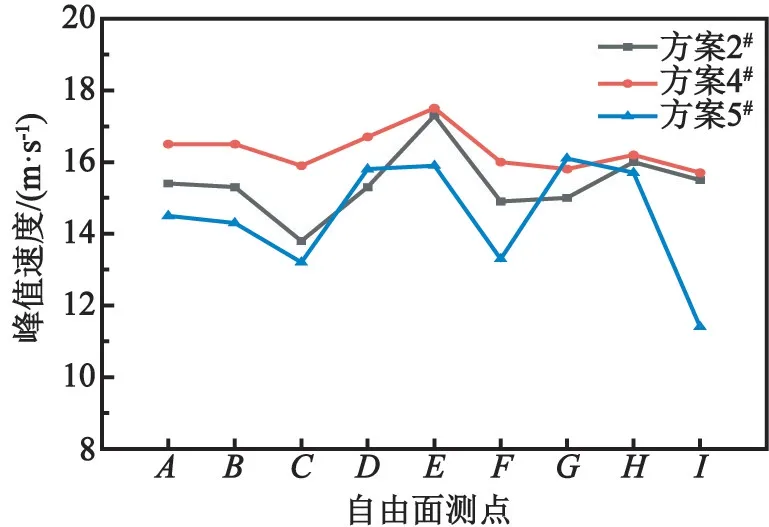

自由面质点速度是不同爆破参数条件下自由面处的爆破能量传播特征[12]。 图7 为方案2#、方案4#、方案5#时自由面质点峰值速度曲线。 由图7 可知,随着最小抵抗线的增加,自由面质点峰值速度逐渐下降。 方案4#的自由面质点峰值速度波动最小,说明爆破能量分布最均匀;方案5#的自由面质点峰值速度波动最大,爆破能量分布最不均匀。

图7 不同方案自由面质点的峰值速度曲线Fig.7 Peak velocity curves of free surface particles in different schemes

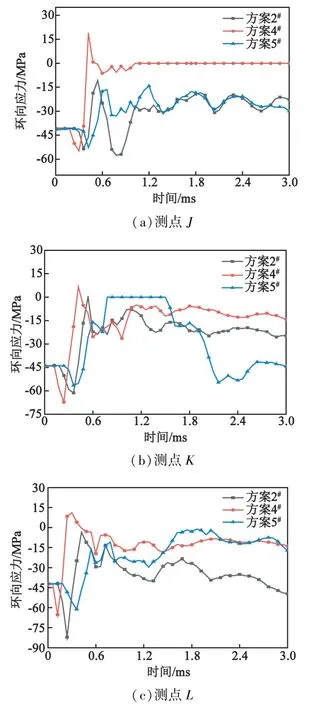

图8 给出了方案2#、方案4#、方案5#在3 个应力测点处环向应力的时程曲线。 图8 中,应力以受拉为正,受压为负。 由图8 可知,由于地应力的存在,各测点在t =0 时刻的环向应力均不为0;由于爆炸载荷的冲击特性,围岩环向应力在爆炸载荷作用的初始阶段为压应力,随之由于岩体的径向位移转变为拉应力,在应力测点J、K、L中,仅有方案4#产生了环向拉应力,且高于岩体抗拉强度3.76 MPa,岩体发生张拉破坏;而方案2#、方案5#则由于地应力的夹制作用,没有产生环向拉应力,说明在应力测点J、K、L上,仅有方案4#能够产生垂直于自由面的裂纹。 方案2#、方案5#在测点均不能产生径向裂纹,极有可能产生大量平行于自由面的细长大块,这和块度分析得到的结果一致。

图8 不同方案测点的环向应力时程曲线Fig.8 Time history curves of circumferential stress of measuring points in different schemes

综上所述,根据爆破超挖、欠挖分析得出,最优炮孔间距为1.4 m;根据爆破块度、应力测点的环向应力时程曲线、自由面质点峰值速度3 个指标的分析结果,确定最优最小抵抗线为0.8 m。

5 现场试验

为验证优化孔网参数后的中深孔拉槽爆破的效果,依托三山岛金矿无人采矿工程示范区开展现场爆破试验。 试验地点选在-645 m 中段1#采场。 事先已完成切割井及扩井等施工工作,可为中深孔拉槽爆破提供初始自由面和足够的补偿空间。 如图9所示,切割拉槽爆破共布置10 排40 个垂直炮孔,分两次爆破拉槽。 第一次爆破前3 排,炮孔直径为60 mm,炮孔施工深度为10.5 m;采用装药车灌装乳化炸药,填塞长度1.2 m,最小抵抗线为0.8 m,孔间距为1.4 m;采用非电导爆管雷管起爆,毫秒微差爆破,微差间隔时间为25 ms;同排炮孔采用相同段别的导爆管雷管同时起爆,排间炮孔为延时起爆。

图9 试验采场切割槽炮孔布置示意图Fig.9 Schematic diagram of blast hole layout for cutting groove in experimental mining site

利用优化的孔网参数爆破后,最大大块尺寸为53 cm×39 cm,与数值模拟结果较为接近,无超级大块产生。 爆破对切割槽两帮岩体损伤较小,没有明显的超挖或欠挖现象,边界面基本完整,空区形态与设计切割槽形态基本吻合(图10)。

图10 现场爆破效果Fig.10 Blasting outcomes on site

6 结论

采用数值模拟的方法研究了不同孔网参数下的岩石爆破过程,进而实现了爆破孔网参数的优化,并使用优化后的爆破参数进行了现场爆破验证,得到了以下结论:

1)结合三山岛具体开采条件,采用经验方法初步确定了中深孔拉槽爆破参数,即炮孔直径60 mm、抵抗线0.8~1.2 m、孔间距1.2~1.6 m。

2)综合爆破超挖或欠挖面积、爆破块度、自由面质点峰值速度、测点环向应力4 个指标,确定最优爆破参数为最小抵抗线0.8 m、孔间距1.4 m,并在三山岛金矿无人采矿示范区-645 m 中段1#采场开展现场爆破试验。 爆破试验结果表明,爆破后的矿岩块度分布均匀,无大块产出,爆破空区形态与设计切割槽形态相吻合,成槽质量较好。

3)地应力对爆破裂纹扩展具有一定的阻碍作用,爆破设计应当充分考虑地应力的影响。