水泥窑协同处置废旧轮胎节煤降碳效果研究

2023-10-16张敏娜邓洋钱景春韩慧泽曹斌孙志涛

张敏娜,邓洋,钱景春,韩慧泽,曹斌,孙志涛

(北京金隅红树林环保技术有限责任公司,北京 102402)

废旧轮胎是国民经济发展过程中不可避免的产物。据统计,2021年我国橡胶轮胎外胎累计产量达8.99亿条,我国每年产生废旧轮胎数量约3.30亿条,折合重量约1300万吨[1],而且轮胎产量每年以6%—8%的速度增长,随之而来的就是相应数量的废旧轮胎亟待处理。废旧轮胎具有含碳量高、挥发分含量较高、热值高和水分低等特性[2],将其破碎为轮胎胶粒进行有效热能利用,作为水泥行业化石燃料替代,可降低水泥行业对原煤的消耗。对水泥企业来说,利用高热值废物替代天然化石燃料,不仅具有与协同处置其他固体废物基本相同的社会效益和环境效益,还能显著提升经济效益。

目前,我国水泥行业使用废旧轮胎胶粒作为替代燃料还处于试验阶段,在投加轮胎胶粒入窑的节煤降碳效果和热量替代率方面的研究基本空白,尚无有代表性的掺烧数据作为支撑。本研究基于某水泥厂现有水泥窑协同处置设施开展掺烧废旧轮胎胶粒的工程试验,分析掺烧废旧轮胎胶粒对水泥窑节煤降碳效果的影响,为水泥窑协同处置废旧轮胎作为替代燃料的技术推广提供基础数据,以期为水泥行业利用替代燃料助力碳减排提供参考。

1 试验部分

1.1 试验用材料理化特性分析

在试验开展前对废旧轮胎胶粒和试验期间所用煤炭进行取样分析,具体分析结果见表1。试验用废旧轮胎胶粒相比于煤热值较低,全硫含量较高。轮胎胶粒具有挥发分含量较高、热值高和水分低等特性。按照轮胎胶粒及煤炭的发热量进行换算,在热转化率100%的情况下,理论上1.15t试验用轮胎胶粒可以替代1t试验煤炭,具体节煤效果待工程试验后进行分析。

1.2 试验研究

本试验选择采用废旧轮胎破碎后的胶粒(5—10mm)替代部分煤炭生产水泥熟料。试验依托某水泥企业一条7200t/d水泥熟料生产线进行试验研究。该研究采用梯度试验,分为空白对照工况(仅为煤)和协同处置工况(煤和轮胎胶粒)。利用该窑现有的喂料系统通过准确的计量后,将轮胎胶粒喂入分解炉内充分燃烧,分别以0t/h、2t/h、4t/h的喂料速度进行试验,对轮胎胶粒喂料量、尾煤用量、碳减排等关键指标进行分析,为后期替代燃料的使用及企业节能降碳提供指导。

1.3 热量替代率核算方法

我国水泥窑协同处置可燃废物或替代燃料应用技术处在初级阶段,本研究统一使用热量替代率(Thermal Subtitution Rate,TSR)表述使用的可燃废物热量占所需全部热量的百分比,TSR是衡量水泥窑协同处置轮胎胶粒提供热量比例的指标,表征节省煤炭的百分比[3]。熟料需要的总热量(Q)及窑尾需要的热量(Qw)计算方法如式①、②所示:

替代燃料或可燃废物中的可燃物提供的热量计算方法如式③所示:

整条熟料线的热量替代率TSR计算方法如式④所示:

式中:Q为水泥窑炉所需的总热量,kJ/h;Qt为窑头所需的热量,kJ/h;Qw为窑尾所需要的热量,kJ/h;q为熟料的单位热耗,kJ/(kg·cl);G为熟料平均日产量,t/d;kw为窑尾热量分配系数;Q'为可燃物所提供的热量,kJ/h;Qt'为窑头喂入可燃物所提供的热量,kJ/h;Qw'为窑尾喂入可燃物所提供的热量,kJ/h。

1.4 碳减排核算方法

目前,我国水泥行业碳排放核算的指导性文件为《环境标志产品技术要求 水泥》(HJ 2519—2012),此标准附录规定了水泥生产CO2排放量的计算方法,其中熟料煅烧工艺过程可燃废物燃烧产生的CO2排放量计算方法如⑤所示:

式中:Pα为化石燃料中的碳燃烧产生的CO2,t;Pβ为生物质燃料中的碳燃烧产生的CO2,t;Aj为统计期内可燃废物量,t;Qnaj为可燃废物加权平均低位发热量,MJ/kg;Faj为CO2排放因子,kg/MJ;αj为化石燃料中碳的质量分数,%;βj为生物质燃料中碳的质量分数,%;j为种类。

可燃废物节约燃煤A煤及碳排放P煤(不考虑热耗变化)计算方法[4]如⑥所示:

式中:h为含水率,%;c1为水的比热容,kJ/(kg·℃);c2为水的气化潜热,kJ/kg;c3为水在气体温度时的比热容,kJ/(kg·℃);T为C1出口气体温度,℃;s为熟料产量,t/d;p1为标准煤排放因子,tCO2/t。

2 结果与讨论

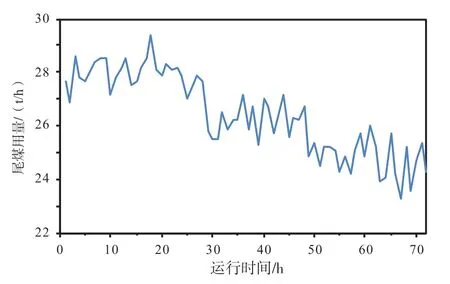

轮胎胶粒喂量给定值为0t/h时,为空白试验组,尾煤用量平均值为28.1t/h;轮胎胶粒喂量给定值为2t/h时,尾煤用量平均值为26.5t/h;轮胎胶粒喂量给定值为4t/h时,尾煤用量平均值为24.8t/h。对轮胎胶粒投加前后的尾煤实际用量进行分析,其投加过程中具体波动情况见下图。

废旧轮胎胶粒投加中尾煤变化趋势

由上图可以看出,轮胎胶粒使用后尾煤量明显降低。本试验喂料入分解炉,只有窑尾存在热量替代率,用TSRw表示。我国绝大多数水泥熟料线窑头的热量分配系数为40%,窑尾的热量分配系数为60%。已知熟料单位热耗q=3014kJ/(kg·cl),熟料实际产量G=9455t/d,试验期间轮胎胶粒总消耗量为144t,当轮胎胶粒喂量给定值为4t/h时,根据式①②计算可知,熟料TSR线需要的总热量Q为1.19×109kJ/h,窑尾需要的热量Qw为7.12×108kJ/h,窑尾喂入轮胎胶粒所提供的热量为8.70×107kJ/h,窑尾TSR为12.2%,水泥熟料线TSR为7.31%。

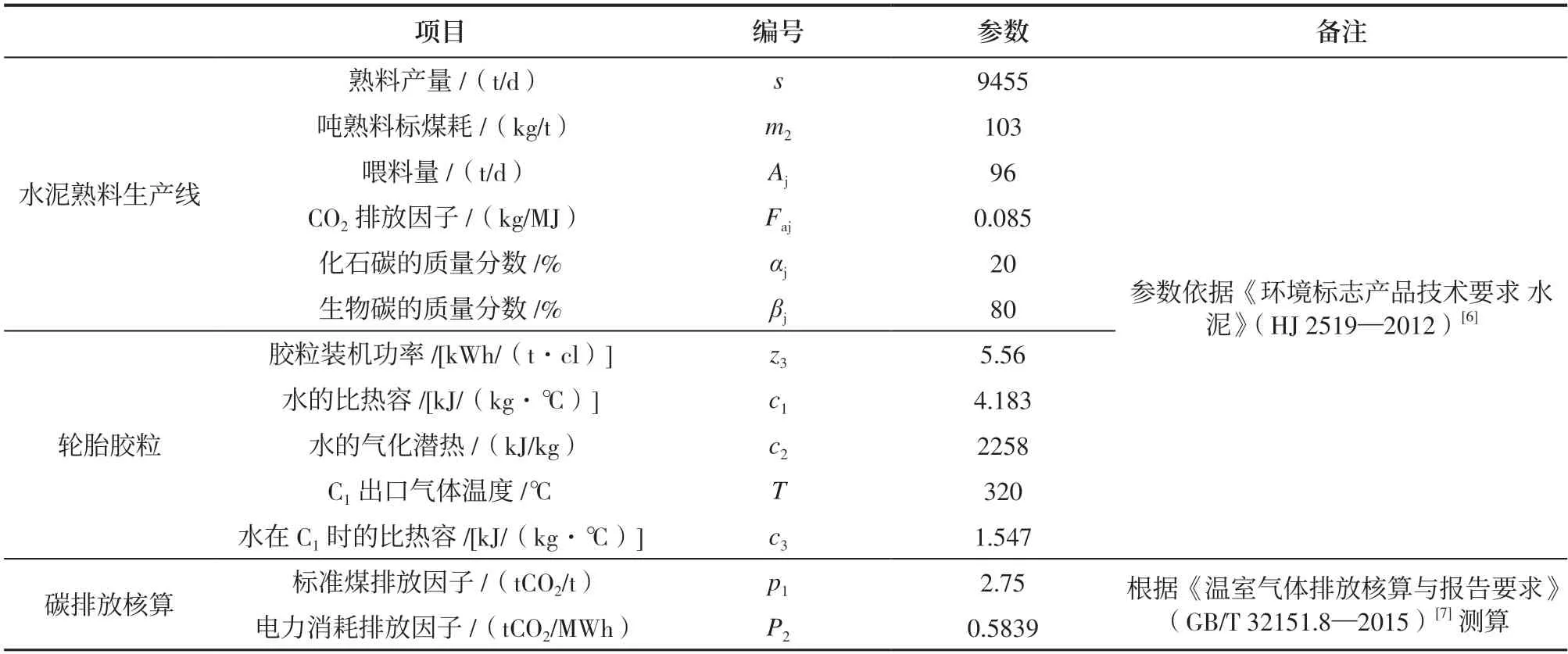

利用破碎后的轮胎胶粒作为替代燃料,实现了废旧轮胎的减量化,同时也实现了化石燃料替代[5],减少了水泥生产过程中CO2的排放,水泥熟料生产线、轮胎胶粒及碳排放相关参数见表2。

表2 水泥熟料生产线、轮胎胶粒及碳排放参数

试验期间废旧轮胎胶粒总消耗量为144t,共节约用煤118t,每1.22t废旧轮胎胶粒在生产水泥试验过程中可以节约1t煤,据此测算出废旧轮胎胶粒热效率转化率为94.3%。根据式⑥计算可知,采用水泥窑协同处置掺烧废旧轮胎胶粒生产水泥试验过程中,节约标煤耗7.53kgce/(t·cl),节约碳排放量20.7kgCO2/(t·cl)。需要注意的是,燃烧替代燃料排放的CO2与其中的生物质碳含量有关[8],废旧轮胎中生物质碳的含量为80%,根据《温室气体排放核算与报告要求》(GB/T 32151.8—2015)规定,不计入生产中的碳排放核算。

根据《水泥窑协同处置固体废物污染控制标准》(GB 30485—2013)[9]规定,利用水泥窑协同处置固体废物时,颗粒物、二氧化硫、氮氧化物的排放限值须符合《水泥工业大气污染物排放标准》(GB 4915—2013)[10],由于废旧轮胎胶粒中硫含量较高,因此需要重点关注水泥窑协同处置废旧轮胎胶粒作为替代燃料时是否会排放出更多污染物。根据窑尾烟气排放出口常规监测可知,采用水泥窑协同处置胶粒后的SO2排放浓度从17.3mg/Nm3增加到18.4mg/Nm3,NOx的排放浓度从43.1mg/Nm3增加到43.7mg/Nm3,增长幅度不大且远低于现行的水泥排放标准限值。从窑尾烟气排放情况来看,掺烧废旧轮胎胶粒未引起水泥窑特征污染物SO2和NOx的明显增加,再加上水泥窑的烟气处理装置的作用,并不会造成污染物排放超标。

3 结语

本研究利用水泥窑协同处置设施开展掺烧废旧轮胎胶粒的工程试验,对废旧轮胎胶粒作为衍生燃料进行节煤降碳效果分析,结果表明:(1)在此工况下,胶粒衍生燃料使用后尾煤量明显降低,当轮胎胶粒喂量给定值为4t/h时,TSR为12.2%。(2)在试验过程中,协同处置1.22t废旧轮胎胶粒可节约1t煤,节约标煤耗7.53kgce/(t·cl),减少碳排放20.7kgCO2/(t·cl)。(3)从窑尾烟气排放情况来看,掺烧废旧轮胎胶粒作为替代燃料未引起水泥窑特征污染物SO2和NOx排放的明显增加。利用高热值的可燃废物是水泥企业减少碳排放的有效路径之一,利用高热值可燃废物含有的生物质碳可减少对化石碳的依赖,进一步实现水泥生产过程中的碳减排。