基于张力减径机转矩反馈自适应调整CEC触发时间的方法*

2023-10-16龚强

龚 强

(中冶赛迪信息技术(重庆)有限公司,重庆 401122)

张力减径机通过一系列孔型的连续轧制,使得钢管受到径向的压缩和轴向的拉伸,被广泛应用于无缝钢管的生产线。由于张力减径过程中,端部头尾张力减小,造成不可避免的管端增厚现象[1-5]。目前国内外最主要和最先进的减少管端增厚段的技术是采用管端切头控制(Crop End Control,CEC)[6-7]。CEC 是通过调节管端咬入和抛出时机架轧辊的附加速度,增大正在轧制管端的机架间速度差,在钢管的两端产生额外的轴向张力,以减少钢管两端增厚段的长度,提高钢管的成材率[8-9]。

理想情况下,管端切头尾控制在管端位置给出正确的附加转速,可以最大程度地减少增厚段。由于张力减径机内部难以安装检测钢管头尾的传感器,模型通过安装在机架入口的检测器检测钢管的头尾到达时间来延时触发CEC 附加转速。在CEC的实际执行过程易受到很多类似摩擦力或输送机架挤压变速等难以预测的因素干扰,造成理论计算的钢管头尾到达时间和实际时间不符。如果CEC 在管端到达之后触发,则CEC 作用范围越过管端,出现“拉负”的情况;如果CEC 在管端到达之前触发,则CEC 作用效果被减弱,这都直接影响到模型的准确性。为了解决该问题,针对单独传动张力减径机的CEC 控制,提出一种基于张力减径机转矩反馈自适应调整CEC 触发时间的方法。

1 自适应调整CEC 触发时间的方法介绍

基于张力减径机转矩反馈自适应调整CEC 触发时间的方法的核心是,以钢管头尾跟踪和咬钢、抛钢转矩特性来综合判断实际的咬钢、抛钢和轧制时间,通过钢管实际咬钢、抛钢时间值与给定的CEC 触发时间值的比较得到偏差值,反馈补偿到随后的钢管的CEC 触发时间上。通过该反馈控制,可以让CEC 的触发时间更加准确,有效地提高CEC 的命中效果。通过实际工程应用验证,CEC附加速度的触发时间与咬钢时间趋于一致,并且稳定在±20 ms 以内。

基于张力减径机转矩反馈自适应调整CEC 触发时间方法的优点如下:

(1)该方法不用增加额外的检测设备,实现了对CEC 触发时间的反馈控制,提高了CEC 的命中效果;

(2)该方法对张力减径机咬钢、抛钢的转矩特性进行了深入的研究,针对转矩需要快速响应的特点,在PLC 控制器中通过算法实现了咬钢、抛钢时间的精确计算;

(3)该方法提出了多种咬钢、抛钢偏差时间的计算模式和安全校验方案,保证了系统的稳定运行。

1.1 方法构成

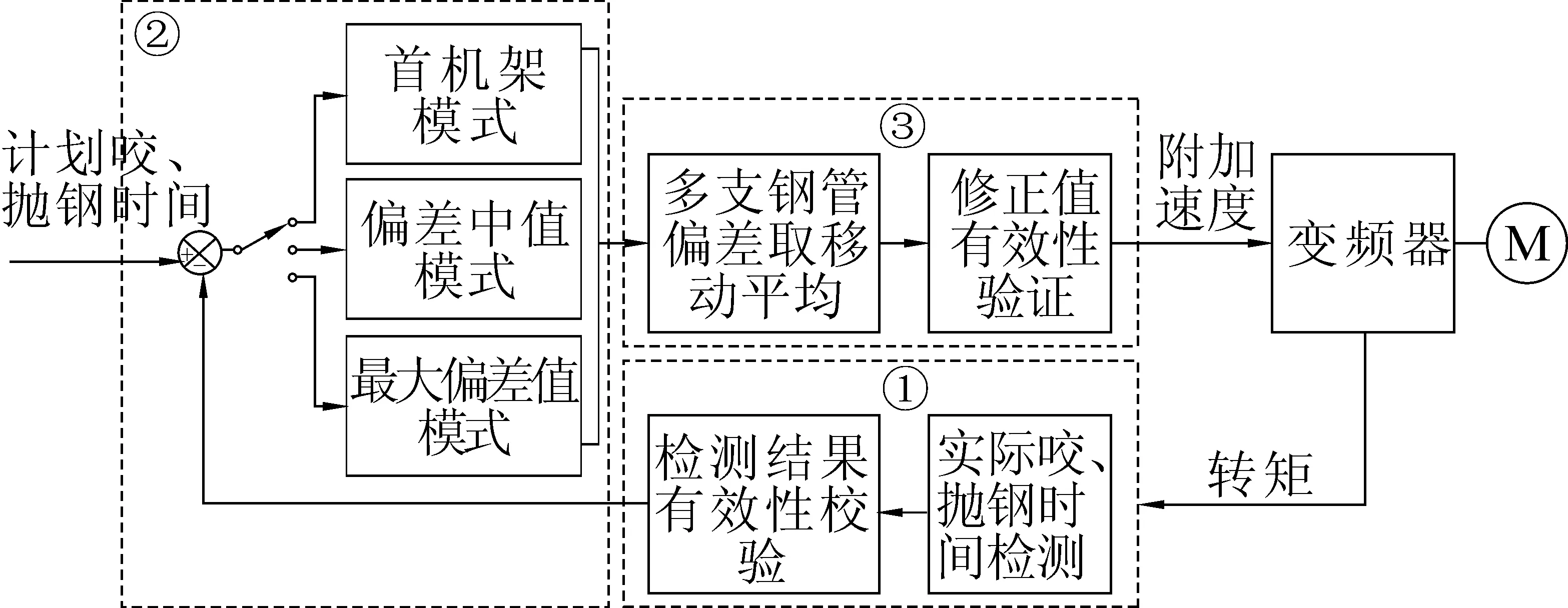

自适应调整CEC 触发时间的方法构成如图1所示,主要有三部分:

图1 自适应调整CEC 触发时间的方法构成示意

(1)咬钢、抛钢判断及时间记录。咬钢、抛钢时间是通过钢管头尾跟踪与转矩特性综合判断,并对结果进行有效性判断。抛弃无效数据,以免对修正结果造成负面影响。

(2)咬钢、抛钢偏差时间计算。针对实际生产过程中,可能出现的影响轧件速度的主要因素设置了3 种模式。第一种为首机架模式,为默认模式,主要针对的是入口检测至首台轧制机架之间的输送实际速度与设定速度不符。由于钢管输送采用的是V 型辊道,输送速度与钢管外径和辊道的切点相关,并且考虑到摩擦力的影响,实际速度和设定速度普遍存在偏差。第二种模式为偏差中值模式,主要针对的是全部机架均投入轧制的情况下,由于模型对轧件进入每一机架轧辊的预测时间可能存在偏差,且在数据样本很多的情况下,遵循一定的概率特性,故采用中值模式。第三种模式为最大偏差值模式,其中最大偏差值又分为头部咬钢的最大滞后时间和尾部抛钢的最大超前时间,适用于使用机架数量偏少的情况,通过损失一些切头、切尾长度来保证整个CEC 运行过程中的命中率。

(3)修正值求取。由于反馈机制响应迅速,如果不进行处理,若上一支轧制钢管受到异常情况的干扰就会马上作用到下一支钢管,易造成输出结果的波动,这对稳定生产不利。为了避免这种情况的出现,修正值的求取过程中增加修正值的惰性以弱化异常因素带来的影响。

1.2 咬钢、抛钢判断

1.2.1 咬钢、抛钢判定方法

钢管的咬钢、抛钢的精准判断是以轧制过程中传动装置的转矩反馈判断为依据,辅助钢管的头尾跟踪来实现。钢管在进出张力减径机时会先后感应到张力减径机入口和出口的检测器,以入口检测器上升沿感应为起点,钢管头部依次经过各机架,理论上可以将咬钢时间限制在一个小窗口范围内,抛钢亦是如此。在此窗口范围内,判断主电机的转矩反馈变化可以滤去大部分的干扰信号。当前常用的咬、抛钢的转矩判断主要由阈值比较、转矩变化率判断两种方式[10-11]。张力减径机后部机架用于钢管定型,咬钢反馈转矩升高的绝对值不明显,但相对值却有较明显的变化,故采用钢管跟踪结合转矩变化率的方式来做咬钢判断。该方法不用考虑实际的转矩波动范围,只要有相应的特性变化即可以准确判断。

对于抛钢信号的判断,由于降速转矩和前后张力的存在,使得抛钢点的判断变得非常复杂,对此笔者尝试采取多点移动平均数的方差的导数来突出抛钢特性,已将抛钢的检测时间限制在可接受误差范围。

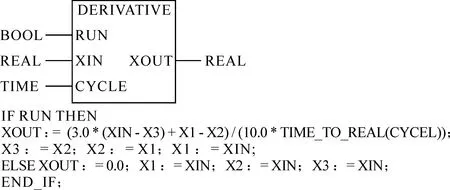

转矩变化率从数学的角度就是对转矩求导,通常为了缓解波动的异常可以采用多点均值作为导数值,功能块的实现方式如图2 所示[12]。

龙生九子,各有不同。毋庸置疑,也有些官员从来不知避嫌为何物,谋私肆无忌惮,弄权毫不掩饰,有了好处,先给亲朋好友;安排位置,自家人处处优先;肥缺美差,别人休想插手。更不怕人说闲话,戳脊梁骨,不知廉耻二字,脸皮厚如城墙,笑骂由你,做官我自为之。等待他们的,不仅是老百姓的千夫所指,骂声连连;还有党纪国法的天网恢恢,严惩不贷;还有钉在历史耻辱柱上的可耻下场,遗臭万年。在劫难逃。

图2 抛钢信号转矩变化功能块的实现方式

1.2.2 咬钢、抛钢时间校验

在判断完咬钢和抛钢信号以后,可以得到相应的咬钢和抛钢时间,但是此时间在使用之前需要筛选验证,将不合格的数据抛弃。为了防止突然之间的转矩异常波动造成的误信号,笔者在实际项目中从多方面进行了有效性判断,判断的原则有:从首机架至末机架的咬钢时间为单调增加,每个机架的有效咬钢次数不能大于1 次,咬钢、抛钢时间不能超限等。采用中值模式时若有效数据不足3 个,整个数据无效。

1.3 模式选择

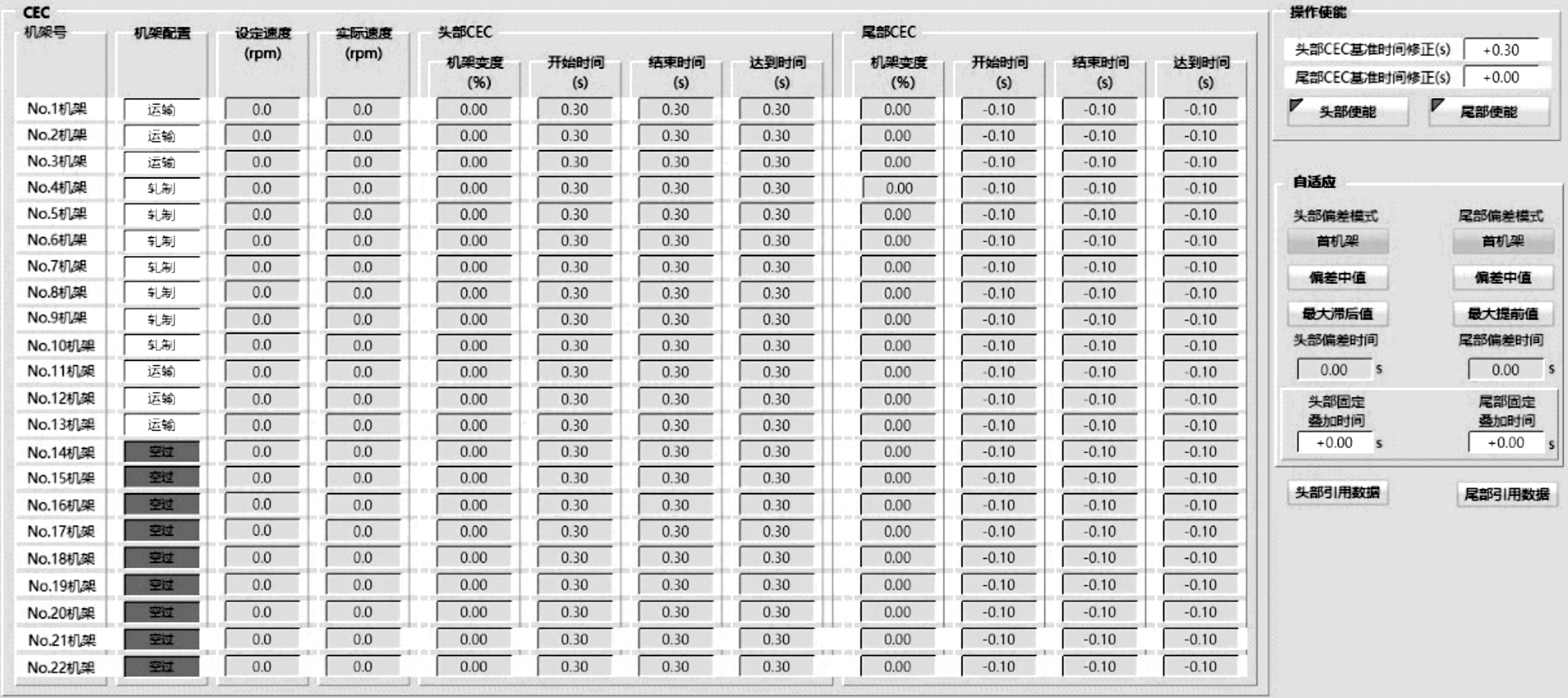

根据实际使用场合的不同,设计出3 种模式以便实际生产过程中选用,针对可能出现的影响轧件速度的主要因素,设置了3 种模式,即1.1 节所述的首机架模式、偏差中值模式、最大偏差值模式,模式选择人机界面如图3 所示。

图3 自适应调整CEC 模式选择人机界面

经过一段时间的使用及与操作磨合,最终频繁使用的是首机架模式,这样最大程度地补偿了钢管送至张力减径机产生的执行偏差,尤其是在张力减径机头部1~2 机架为空过机架时对CEC 的触发效果有明显改善。

1.4 修正值的求取

采用的修正值求取方法是将每支钢管依据轧制转矩判断的咬钢、抛钢时间推入队列中,对多支钢管数据取移动平均值。采用移动平均值的做法既弱化了某支管带来的异常反应,又体现了最近轧制批次钢管的咬钢时间的变化趋势。最终,修正值的实际输出需要进行限幅,以保证系统的可靠性。

2 仿真与实践

2.1 仿 真

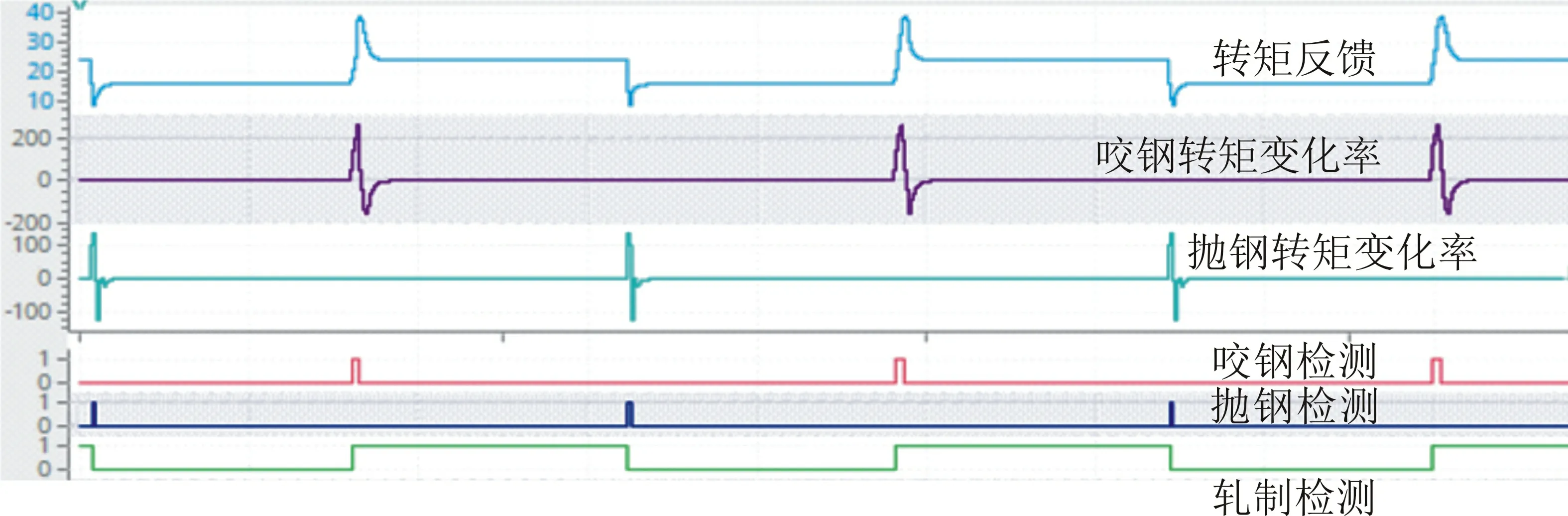

为了验证整个软件实现上时序的正确性,对软件功能进行了仿真模拟。此处进行的是一种无差仿真,该仿真的基本原理是通过仿真模拟一条与给定的咬钢、抛钢时间一致的转矩曲线,程序逻辑正确时,其得到的咬钢、抛钢时间修正结果应为零或者滞后1~2 个程序扫描周期。根据CEC 给定的钢管头部到达和尾部离开的时间,结合咬钢实际曲线形态加入一阶滤波,仿真生成咬钢、抛钢转矩(图4)。

图4 轧辊咬钢、抛钢时间点捕捉仿真趋势

2.2 实践及CEC 命中波形判别

上述方法在国内某钢管厂工程实践中得到了应用验证,CEC 附加速度的触发时间与咬钢时间快速地趋于一致,能够稳定在±20 ms 以内,并且调整的趋势与CEC 波形判别一致。

2.2.1 头部CEC 波形判别

当钢管头部进入张力减径机,由于此时没有后续机架张力的作用,轧制机架咬入时,如果电机转速不调整,转矩会立即升高,当头部CEC 的起始时间定义与咬入时间重合,即张力减径机咬入时CEC 附加转速开始下降,会展现如下特性,可以据此判断是否命中[13-14]。

(1)如果转速下降指令滞后于咬钢,能看到转矩已经上升转速才下降,如图5 所示。

图5 头部CEC 开始时间滞后于咬钢时间的转矩趋势曲线

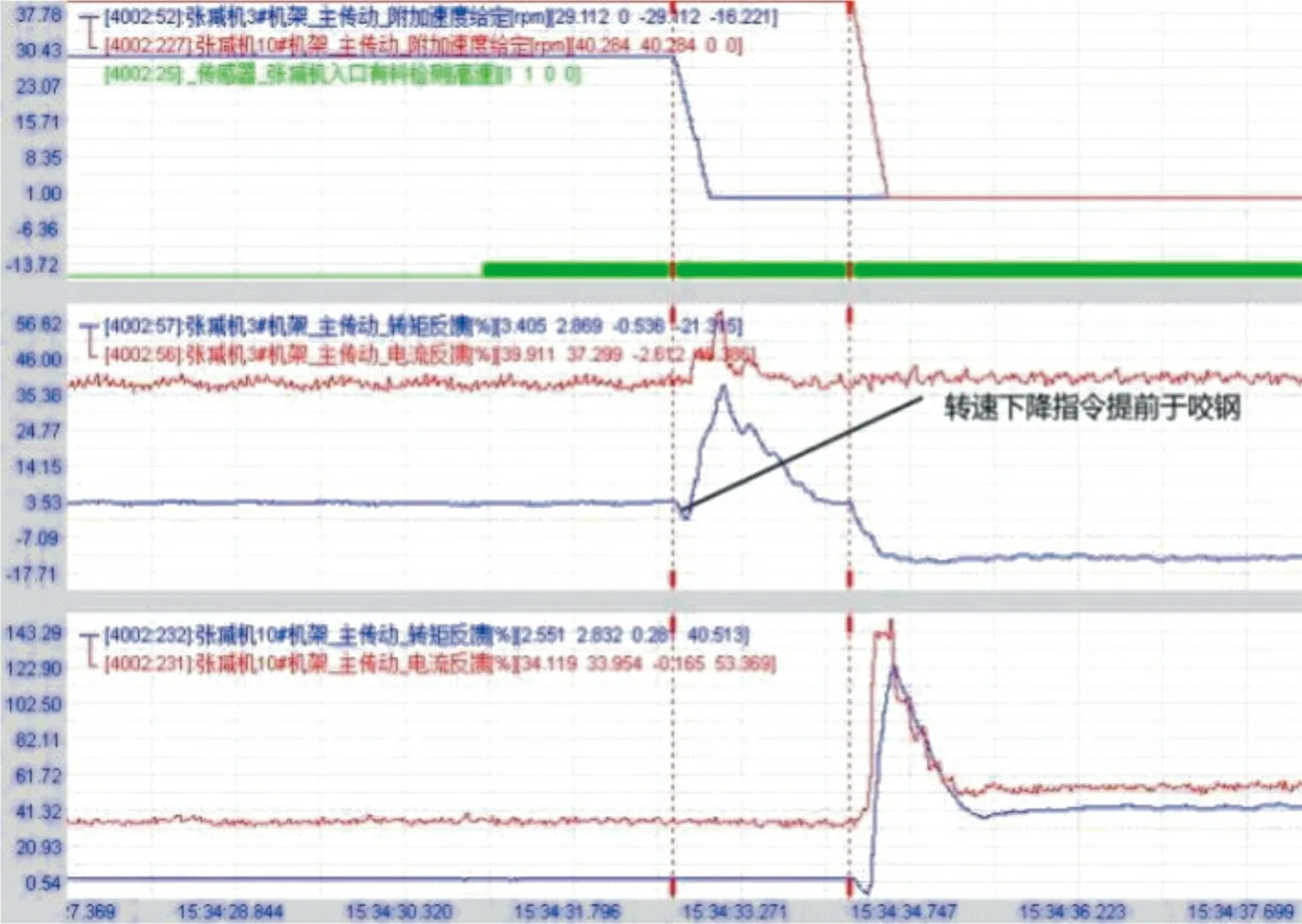

(2)如果转速下降指令提前于咬钢,转矩会经历一个先下降再上升的过程,如图6 所示。通俗的说就是在转矩上升前会有个“坑”,这是由于变频传动需要给出一个负转矩才能使电机按照CEC 给定的斜率进行降速,之后再咬入时轧制转矩迅速上升,而交流电流曲线无此特性。据此,转速开始下降以后,轧制机架的转矩滞后20~30 ms(考虑转矩抵消和传动反馈时间)开始升高,即可判定为CEC准确起作用。

图6 头部CEC 开始时间提前于咬钢时间的转矩趋势曲线

2.2.2 尾部CEC 波形判别

尾部抛钢时,受到后续机架的张力作用,当张力大,轧制期间转矩可能低于空载转矩,甚至是负转矩,一般出现在大张力减径时的前几个轧制机架;当张力小,轧制期间转矩大于空载转矩,通常中间轧制机架都是如此。张力减径机稳定轧制和空载时的转矩基本恒定。基于以上前提,尾部抛钢出现在从轧制转矩过到空载转矩的过渡过程中。

当尾部CEC 的结束时间定义与抛钢时间一致,对比不投入尾部CEC 时的转矩,需要考虑的影响转矩的因素有两点:①尾部降速时,需要一个降速转矩,这个转矩存在于整个降速过程;②尾部CEC 降速所产生的附加张力。

考虑以上内容,CEC 降速产生的张力影响使整个过渡过程变得平缓,只有抛钢时从有载轧制到空载这个过程是一个阶跃。

据此可以简单地总结为:尾部CEC 结束时,转矩迅速上升到空载转矩,转矩曲线最后恢复到空载是一个深“V”字,“V”字的底部为抛钢时间,抛钢时间与CEC 下降时间重合,即为准确命中,否则通过以下条件判断CEC 结束时间。

(1)如果CEC 结束时间早于抛钢时间,附加转速下降到零时,转矩会上升,但此时转矩不会变成空载转矩,通俗地讲需要经历一个“鼓包”才到空载,主要是尾部未完成轧制造成的。

(2)如果CEC 结束时间落后于抛钢时间,附加转速下降到零时,虽然转矩也会立刻上升,转矩变为空载转矩,但是此前的抛钢会导致转矩的最低点提前,如图7 所示。

图7 尾部CEC 结束时间滞后于抛钢时间的转矩趋势曲线

3 讨论

经过多年的发展,张力减径机已经全部实现国产化,几个主要的供应商也都有各自的用于孔型设计和轧辊速度设定及CEC 控制的二级计算机模型。国际上,德国SMS Meer 公司的CARTA(Computer Aided Rolling Technology Application)系统在张力减径机上的应用最为成熟。从国内多条引进的连轧管机组来看,该系统需要与测量系统紧密结合,采集荒管的外径、壁厚和成品管外径、壁厚作为反馈,才能达到模型优化的目的[13]。出于钢管在线测厚设备价格和质量等方面的考虑,一般的国产机组都不予配置,模型得不到反馈优化[14]。本文所述的调整触发时间的方法有效地弥补了因CEC 执行过程的干扰造成理论计算的钢管头尾到达时间和实际时间不符,而且单从优化触发时间的角度来看,该方法比配置测厚设备更加直接且快速。

该方法需要编制大量的数值运算与校验程序以保证程序的健壮性,这些都不是传统的PLC 编程范畴。由于一般的以太网通讯速率不能满足高速数据采集的要求(采集频率在10 ms 以内),未来拟利用PLC 暂存整根钢管的轧制转矩数据或通过高速数据采集软件将转矩数据转送到工业互联网平台或过程自动化系统(L2),将该功能直接内置到CEC 模型中,届时可以借助高级语言编程的优势,尝试更多的异常状态检测算法以优化模型。

4 结语

由于在张力减径机难以安装检测钢管头尾的传感器,无法引入有效的反馈机制,从而降低了张力减径机切头控制模型的命中效果。鉴于此,引入主电机的转矩作为咬钢和抛钢的反馈判断的依据,为了提高判断的准确性,同时引入钢管的头部尾部跟踪以滤掉多余的转矩波动。根据实测的咬钢、抛钢时间,送入队列计算移动平均值以得到CEC 的修正值,最终应用于轧制钢管的CEC 附加转速触发时间的修正。该方法在实际的应用过程中获得了验证,使得CEC 模型可以在钢管咬钢、抛钢时准确触发,降低钢管切损。