四配流窗口轴向柱塞泵流场仿真与分析

2023-10-15高有山卫立新

周 围, 高有山, 卫立新, 张 瑞

(太原科技大学 机械工程学院, 山西 太原 030024)

引言

液压泵控系统具有能量效率高、系统简单等优点[1]。泵控马达和泵控对称缸技术已经广泛应用[2],由于差动缸两腔作用面积不同导致所需流量不对称,需用到两台液压泵控制,或者采用其他元件来交换多余流量,产生能量损失,这些方案增加了液压回路的复杂性[3]。四配流窗口轴向柱塞泵是通过对配流盘和缸体进行结构改造设计,可实现单台泵直接控制差动缸运动,并具有多种工作模式[4]。

轴向柱塞泵的高速旋转,会使流场中出现气穴、旋涡等流动形式,流场特性会对柱塞泵的性能产生很大程度的影响[5]。CFD(计算流体动力学)技术将数值计算方法和可视化相结合, 为柱塞泵复杂流场的研究提供了有力手段。WIECZOREK U等[6]基于CFD原理开发了CASPAR仿真软件用于研究柱塞泵摩擦副间隙油膜特性。築地徹浩[7]采用Fluent软件分析了柱塞泵内部流场特性,仿真模拟结果与实验结果吻合。张斌等[8]通过CFD软件研究了轴向柱塞泵的流量脉动,采用改进的流体可压缩模型,提高了仿真精度,仿真结果与实验数据较吻合,并研究了流量脉动的成因。朱嘉兴等[9]通过有限体积法和CFD模拟相结合的方法,分析了航空柱塞泵滑靴副油膜特性,仿真结果与试验数据较为接近,实现了滑靴副内部流场的准确模拟。焦龙飞等[10]采用Fluent软件分析了柱塞泵的综合性能,对其效率、脉动等性能进行了研究。王凯丽等[11]将深海柱塞泵的9柱塞简化为3柱塞,通过CFD仿真软件研究了不同工况下柱塞泵配流副的流场特性。

采用CFD仿真技术研究柱塞泵内部流场特性,可预测其实际运行效果。本研究以四配流窗口轴向柱塞泵为研究对象,考虑油液的可压缩性和4处摩擦副间隙油膜,较为完整的建立了柱塞泵的流场模型。通过CFD软件PumpLinx对柱塞泵的流场进行仿真模拟,分析不同工况下的流场特性,为样机的设计和开发提供理论指导。

1 四配流窗口轴向柱塞泵工作原理

四配流窗口轴向柱塞泵是将配流盘的配流窗口改为并联型的四个配流窗口,结构形式如图1所示。窗口A、C为两个吸油窗口,窗口B、D为两个排油窗口,形成内外圈配流形式。缸体配流面的10个腰形孔内外圈交错排列,各有5个柱塞与内外圈配流窗口连通,实现内外圈窗口相互独立工作,下文称为内外圈柱塞。通过对四个油口的组合使用,实现单台泵闭式控制差动缸回路,还可用于单台泵闭式控制两个对称执行器回路和开式控制两个不同的液压回路[12]。通过改变内外圈柱塞直径或改变与配流窗口连通柱塞的数量,可改变两排油口流量。配流窗口两端都有阻尼槽, 实现泵的双向转动功能。

图1 配流盘与缸体配流面结构Fig.1 Structure of valve plate and cylinder

2 计算模型的建立

2.1 流体控制方程

CFD求解的基本方程包括质量守恒、动量守恒和能量守恒。模型中未考虑热传递,质量和动量守恒方程的积分表达形式[13]如下:

(1)

(2)

式中,Ω—— 控制体体积

ρ—— 流体密度

σ—— 控制体的表面

v—— 流体速度

vσ—— 表面流体速度

n—— 控制体表面的外法线向量

p—— 压力

f—— 流体质点质量力

2.2 模型网格的建立

流场仿真只考虑柱塞泵内部流体,通过SolidWorks的特征功能来提取柱塞泵流体域模型,将流体域导入PumpLinx软件中建立仿真模型,柱塞泵模型参数如表1所示。

表1 柱塞泵参数Tab.1 Parameters of piston pump

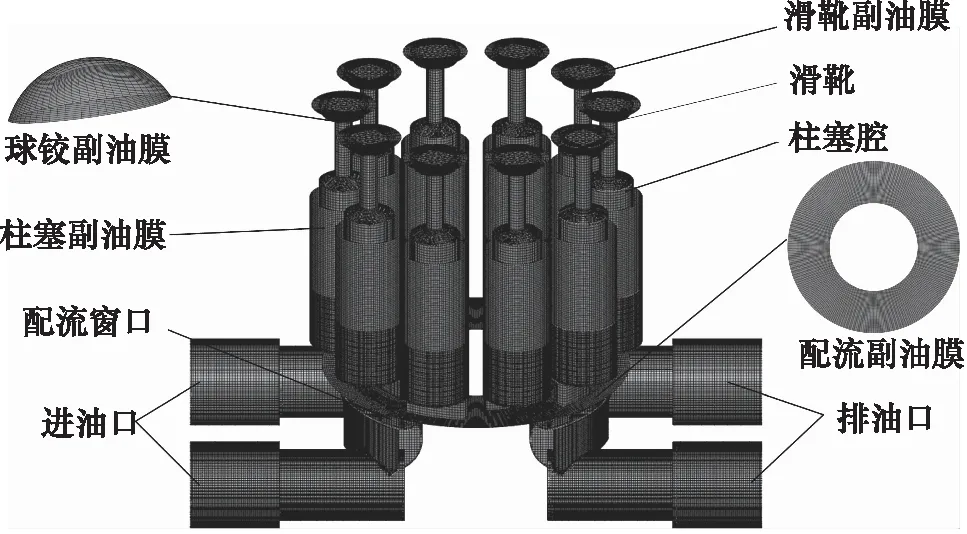

提取的流体域模型包括吸油口、排油口、配流窗口、柱塞腔和滑靴,并对模型进行网格划分, 阻尼槽处进行局部网格加密。摩擦副油膜影响着模型的仿真精度[14],因此建立了配流副、柱塞副、滑靴副和球铰副(柱塞球头与滑靴球窝配合间隙)的油膜模型。柱塞泵运动部件的模型形状时刻在变化,因此要通过动网格来模拟其运动变化的过程。依据柱塞泵各组件的运动规律,编写用户自定义函数来定义网格的运动。球铰副油膜为球面且厚度为微米级,无法直接建立高质量的球面油膜网格。首先建立平面网格,然后通过用户自定义函数使平面网格变形成球面形状网格,保证了网格质量,同时能较好的模拟实际运行状态。4处摩擦副的间隙均设定为10 μm,油膜网格层数为5层,四配流窗口轴向柱塞泵的网格模型如图2所示。

图2 四配流窗口轴向柱塞泵网格模型Fig.2 Grid model of four assignment windows axial piston pump

2.3 边界条件及仿真参数

柱塞泵静态流体域为2个进油口、2个排油口和配流窗口;动态流体域为柱塞、滑靴和4处摩擦副油膜。动静流体域通过PumpLinx软件中全隐式滑移界面技术联结,实现不同流体区域的数据传递和交换。基于柱塞泵的工作原理,设定边界条件,将进油口设为压力入口,排油口和油膜的泄漏面设为压力出口,柱塞腔壁面、柱塞副油膜和配流副油膜设为旋转壁面,其余面设为无滑移壁面。压力-速度耦合方程求解选择SIMPLEC算法,流体介质为46号液压油,考虑油液的可压缩性,仿真参数如表2所示。

表2 仿真参数Tab.2 Simulation parameters

3 仿真结果分析

3.1 流量特性

1) 不同转速下排油口流量

两排油口压力为20 MPa,不同转速下的排油口流量如图3所示,外圈配流窗口对应排油口1,内圈配流窗口对应排油口2。奇数柱塞泵脉动频率公式为f=2zn/60,式中z为柱塞数;n为转速。两排油口流量呈现周期性波动,柱塞泵转动一周,其输出流量会产生2z次波动。内外圈配流窗口分别与5个柱塞连通,柱塞泵旋转一周两排油口流量波动次数均为10次。

图3 不同转速下排油口瞬时流量Fig.3 Instantaneous flow rate of outlet under different rotate speeds

两排油口的理论流量计算公式均为:

(3)

式中,R—— 柱塞分布圆半径

γ—— 斜盘倾角

将不同转速下仿真得到两排油口的流量脉动幅值和脉动率进行对比分析,数据如表3所示。流量脉动率δ公式为δ=(qmax-qmin)/qave,式中qmax为瞬时最大流量;qmin为瞬时最小流量;qave为平均流量。平均流量为软件导出结果。在排油口压力相同情况下,随着转速提高,排油口流量脉动的幅值Δq增加,是由于柱塞在上下死点的预升压和预卸压作用时间减少,柱塞腔油液倒灌和冲击加剧。流量脉动率随转速的提高而小幅度减小。排油口1流量脉动率大于排油口2,其原因是内外圈配流窗口分布半径不同,导致内外圈柱塞腔因配流面积瞬时变化率不同出现不同程度的油液倒灌。根据四配流窗口柱塞泵工作原理可知,两排油口的流量之和为柱塞泵的流量,由于存在流量脉动和摩擦副油膜的油液泄漏,两排油口平均流量接近理论计算结果。

表3 不同转速下排油口流量脉动幅值和脉动率Tab.3 Flow pulsation amplitude and flow pulsation rate of outlet under different speeds

2) 不同负载压力下排油口流量

在转速为1000 r/min时,排油口1与排油口2流量变化规律一致,排油口1在不同负载压力下的瞬时流量如图4所示。

图4 不同压力下排油口1瞬时流量Fig.4 Instantaneous flow rate of outlet 1 under different pressure

将不同负载压力下仿真得到两排油口的流量脉动幅值和脉动率进行对比分析,数据如表4所示。排油口流量脉动率随排油口负载压力的增大而增大,排油口1流量脉动率大于排油口2。当负载压力增大时,由于柱塞腔与配流窗口的压差变大,柱塞腔的油液倒灌程度加剧,流量脉动幅值变大,导致排油口流量脉动率的增加。负载压力对平均流量影响较小。结合表3和表4可知, 柱塞泵排油口的流量脉动率受负载压力的影响较大,流量脉动率受转速影响较小。

表4 排油口流量脉动幅值和脉动率Tab.4 Flow pulsation amplitude and flow pulsation rate of outlet under different pressure

3.2 速度场分析

在转速为1000 r/min,负载压力为20 MPa时外圈柱塞经过上死点时油液速度矢量如图5所示。图中箭头方向代表油液的速度方向,低压柱塞腔接触排油区阻尼槽时,由于存在很大的压差,油液速度方向由排油区阻尼槽流向柱塞腔,出现油液倒灌现象,倒灌油液最大速度为112.7 m/s。

图5 上死点位置阻尼槽区域速度矢量Fig.5 Velocity vector of damping groove region at top dead center

配流副油膜在不同时刻速度分布如图6所示,t=0.0879 s时刻柱塞经过上死点,油液倒灌使柱塞腔接触的局部油膜速度增大。随着缸体的转动,柱塞腔与排油区压差减小,倒灌油液的速度降低,油膜速度也逐渐降低。t=0.0899 s时刻无柱塞经过上下死点,柱塞腔无倒灌油液,油膜速度分布均匀,柱塞腔所在位置油膜的速度为吸排油速度。

图6 配流副油膜速度分布Fig.6 Oil film velocity distribution of valve pair

3.3 压力场分析

1) 柱塞腔压力

两排油口压力为20 MPa,转速为500 r/min和1000 r/min时内外圈柱塞腔内监测点压力变化曲线如图7和图8所示。内外圈柱塞的相位差为36°,两柱塞腔压力变化规律一致。图7中柱塞起始位置在低压吸油区,柱塞腔容积随缸体转动而增大,当柱塞逐渐退出吸油区时,因阻尼槽过流面积变小,柱塞腔吸油受阻而产生负压。柱塞经过上死点与高压排油区连通时,高压油倒流至柱塞腔,油液受到压缩,压力迅速升高,同时由于阻尼槽作用排油受阻,柱塞腔压力正超调,随着柱塞腔配流面积的不断增大,压力趋于平稳,进入排油阶段。当柱塞逐渐退出排油区时,因阻尼槽过流面积变小,排油过程受阻,柱塞腔压力因油液受到压缩而出现正超调。当柱塞经过下死点与吸油区阻尼槽连通时,由于油液的倒流和柱塞腔容积的增大,柱塞腔内压力为负压,随着柱塞腔配流面增大,压力趋于平稳,进入吸油阶段。

图7 转速为500 r/min时柱塞腔压力Fig.7 Piston chamber pressure at 500 r/min

图8 转速为1000 r/min时柱塞腔压力Fig.8 Piston chamber pressure at 1000 r/min

在转速为1000 r/min时,柱塞的压力冲击加剧。转速提高使柱塞通过上下死点时间缩短,柱塞腔的过流面积的变化率增大,与柱塞腔容积的变化不匹配,使得柱塞腔内压力正负超调值变大。外圈柱塞压力的最大超调值为22.49 MPa和-3.02 MPa;内圈柱塞压力最大超调值为21.21 MPa和-2.15 MPa。外圈柱塞腔压力正负超调值都大于内圈柱塞腔,是由于内外圈配流窗口分布圆半径不同,高低压转换过程中,柱塞转过同一角度时外圈柱塞配流面积的瞬时变化率大于内圈柱塞。

2) 全流场压力

柱塞泵在两排油口压力为20 MPa,转速为1000 r/min下不同时刻的全流场压力分布如图9所示,配流副油膜压力分布如图10所示。

图9 全流场压力分布Fig.9 Pressure distribution of whole flow field

图10 配流副油膜压力分布Fig.10 Oil film pressure distribution of valve pair

柱塞在经过上下死点时,流场压力变化较大,柱塞腔及油膜出现压力正负超调。当上下死点区域无柱塞经过时,流场压力分为两个区域,一个是与排油区连通的高压区域,另一个是与吸油区连通的低压区域,流场内压力波动较小。柱塞副油膜的压力随着柱塞腔压力变化而变化,在靠近排油窗口处压力最大,最大压力为排油压力, 油膜压力沿柱塞轴向递减。滑靴副油膜中间圆形区域压力最大,压力沿径向逐渐递减至油膜出口压力,外部边缘是环形压力场。柱塞腔压力的变化会直接影响到整个流场的压力的变化,柱塞泵的流场压力分布情况是上述状态的交替变换。图10中显示了柱塞经过上下死点时,配流副油膜出现了压力正负超调,是由柱塞腔压力的变化导致的。油膜压力在其余时刻分布均匀,油膜右侧是两排油窗口区域,该区域油膜为高压区,其压力沿着径向递减,左侧为低压吸油区。配流副油膜压力呈周期性变化。

4 结论

采用CFD软件对四配流窗口轴向柱塞泵内部流场进行了数值模拟,模型中考虑了4处摩擦副油膜间隙和油液可压缩性。通过对排油口流量、速度场和压力场分析得到如下结论:

(1) 外圈排油口流量脉动率大于内圈排油口。两排油口流量脉动幅值随转速提高而增大,流量脉动率随转速提高而减小;流量脉动率随排油口压力的增大而增大。排油口压力比转速对流量脉动率影响更大;

(2) 结合速度场和压力场的分布,分析了流量倒灌现象及其对柱塞腔压力冲击造成的影响。外圈柱塞腔压力正负超调值都大于内圈柱塞;随着转速提高,柱塞腔压力正负超调值增大。柱塞腔的压力变化影响整个流场的压力分布;

(3) 数值模拟结果与理论计算值吻合,正确反映了四配流窗口轴向柱塞泵的流场特性。仿真结果为四配流窗口轴向柱塞泵的优化设计提供了参考依据。