连续重整再生烟气脱氯技术工业应用

2023-10-13王国庆

王国庆

连续重整再生烟气脱氯技术工业应用

王国庆

(中海石油炼化有限责任公司,北京 100010)

阐述了某石化企业重整(II)装置UOP采用的第三代催化剂再生工艺采用最新的Chlorsorb 氯吸收技术,表明了其再生烟气中的氯化氢和非甲烷总烃已无法满足当前环保要求,对比低温脱氯和高温脱氯两种再生烟气脱氯方案的优缺点,并展示了低温脱氯方案在某石化企业重整(II)装置的应用效果。

重整;再生烟气;低温脱氯;高温脱氯

随着国家对安全环保的高度重视,2015年7月1日国家实施的《GB 31570—2015 石油炼制工业污染物排放标准》,该标准规定了石油炼制工业企业及其生产设施的水污染物和大气污染物排放限值、监测和监督管理要求,其中规定重整催化剂再生烟气排放氯化氢<10 mg/m3,非甲烷总烃<30 mg/m3[1]。而根据某石化企业重整(II)再生烟气日常分析,氯化氢质量浓度为2~6 mg/m3,非甲烷总烃为2 000~4 950 mg/m3,显然不符合最新国家排放标准。面对我国严格的环保新标准,某石化企业重整(II)通过实施技术改造在催化剂再生烟气排放后路新增两台脱氯罐,日常保证一开一备,使用低温固定床脱氯技术,高效解决再生烟气中氯化氢含量高的问题,避免氯化氢对设备和环境的污染。同时,将新增烟气脱氯罐后路改至加热炉的风道中,一方面有效地脱除再生烟气中的非甲烷总烃,另一方面合理利用烟气余热,提高了加热炉热效率。分析了脱氯罐的投用以及日常操作中的注意事项,以供同行借鉴。

1 再生烟气中HCl和非甲烷总烃的来源

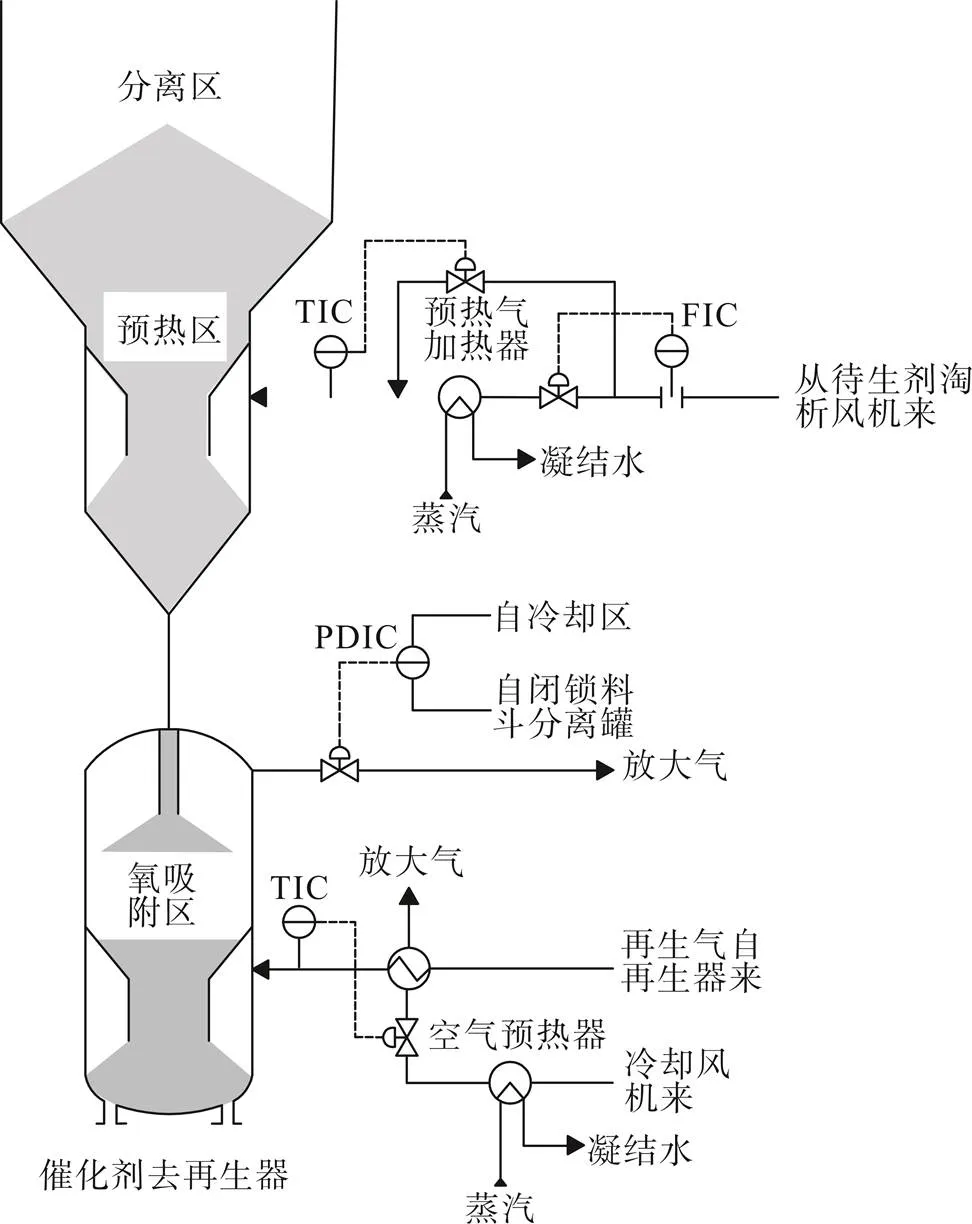

某石化企业重整(II)采用UOP第三代催化剂再生工艺“CycleMax Chlorsorb”,实现催化剂连续循环,同时完成催化剂再生,主要包括除尘、烧焦、氧/氯化、干燥、还原等步骤,催化剂的循环和再生由催化剂再生控制系统CRCS来控制。其中烧焦步骤是催化剂中的焦碳在氧气存在下的燃烧反应,生成二氧化碳和水,放出热量。其中产生的水会造成催化剂载体上吸附的氯大量流失,导致再生烟气中含有大量HCl组分。并且随着装置运行周期变长,催化剂因多次再生比表面积下降,催化剂氯吸附能力降低,为确保催化剂良好的酸性功能,系统注氯量将大幅提高,这也将导致装置末期再生烟气HCl含量的增加。UOP第三代催化剂再生工艺采用最新的Chlorsorb 氯吸收技术,以替代传统的碱洗脱氯技术。待生剂通过与待生剂分离料斗预热区待生剂淘析风机来的预热气接触,进行预热。这股气中的一部分在一个加热器中用蒸汽加热,然后和分离料斗从待生剂淘析风机来的未经加热的气体混合,控制气体温度。这些气体向上穿过催化剂和多余的淘析气混合。催化剂向下移动进入氯吸附罐(UOP最新的Chlorsorb 氯吸收技术已将分离料斗下部的分离区分离出来,单独作为一个氯吸附罐,以便于检修作业),穿过分离料斗和氯吸附罐之间的输送管压力下降(氯吸附罐的压力与再生器相同)。再生器排出的再生气在再生器冷却器中同冷却风机来的热空气换热后降温。再生气穿过氯吸附罐中的催化剂,利用重整催化剂的铝载体在不同温度下有不同的持氯能力,降温时,催化剂持氯能力上升,再生气中的氯被催化剂吸附。这样既降低注氯量,又取消了含碱污水的排放。Chlorsorb氯吸收技术理论上的HCl脱除率能达到98%,但随着装置运行时间变长,重整催化剂持氯能力下降,再生系统补氯量增加,再生烟气中的HCl含量也随之升高[1];同时氯吸附区中再生烟气在排大气前与含烃的待生催化剂接触,容易将催化剂中的非甲烷总烃夹带到大气中,导致再生烟气排放时含有非甲烷总烃。

针对再生烟气中的非甲烷总烃,装置在工艺方面进行了调整:一方面提高了反应器底部催化剂收集器吹扫置换气的流量至1 500 Nm3/h,置换气温度提至180 ℃,以减少催化剂中油气的携带;另一方面,在再生系统热停时,尽快将置换气温度提高至220 ℃,以减少反应器内部油气的冷凝,以降低除尘系统中油气的累积。通过热停后催化剂卸粉尘操作发现,已基本无明油出现,但仍有少量的油气味。通过工艺调整后,再生烟气中非甲烷总烃含量有所降低,但仍不能满足环保排放指标要求。

图1 Chlorsorb 氯吸附流程

2 改造方案

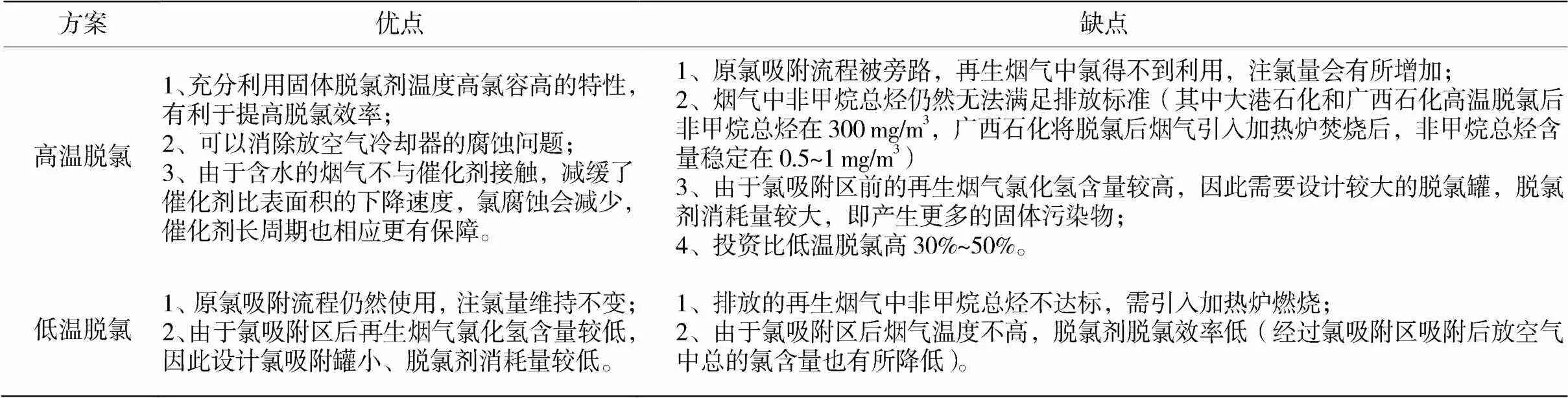

通过技术调研获悉[2-6],目前国内采用UOP氯吸附技术的重整装置为解决再生烟气中HCl和非甲烷总烃超标的问题,主要有两种方案:1)再生烟气进行低温脱氯,然后烟气进入加热炉燃烧;2)再生烟气进行高温脱氯,烟气回到氯吸附区的冷却器冷却后排放大气。这两种方案各有优缺点,详见表1。

对比目前国内同类重整装置技术改造后的经验,发现多个采用高温脱氯方案的同类高温脱氯后的烟气非甲烷总烃仍然无法达标,需要进一步改造。因此,经论证后某石化企业重整(II)采用低温脱氯方案,确保再生烟气HCl和非甲烷总烃排放值达标。

3 低温脱氯改造技术介绍

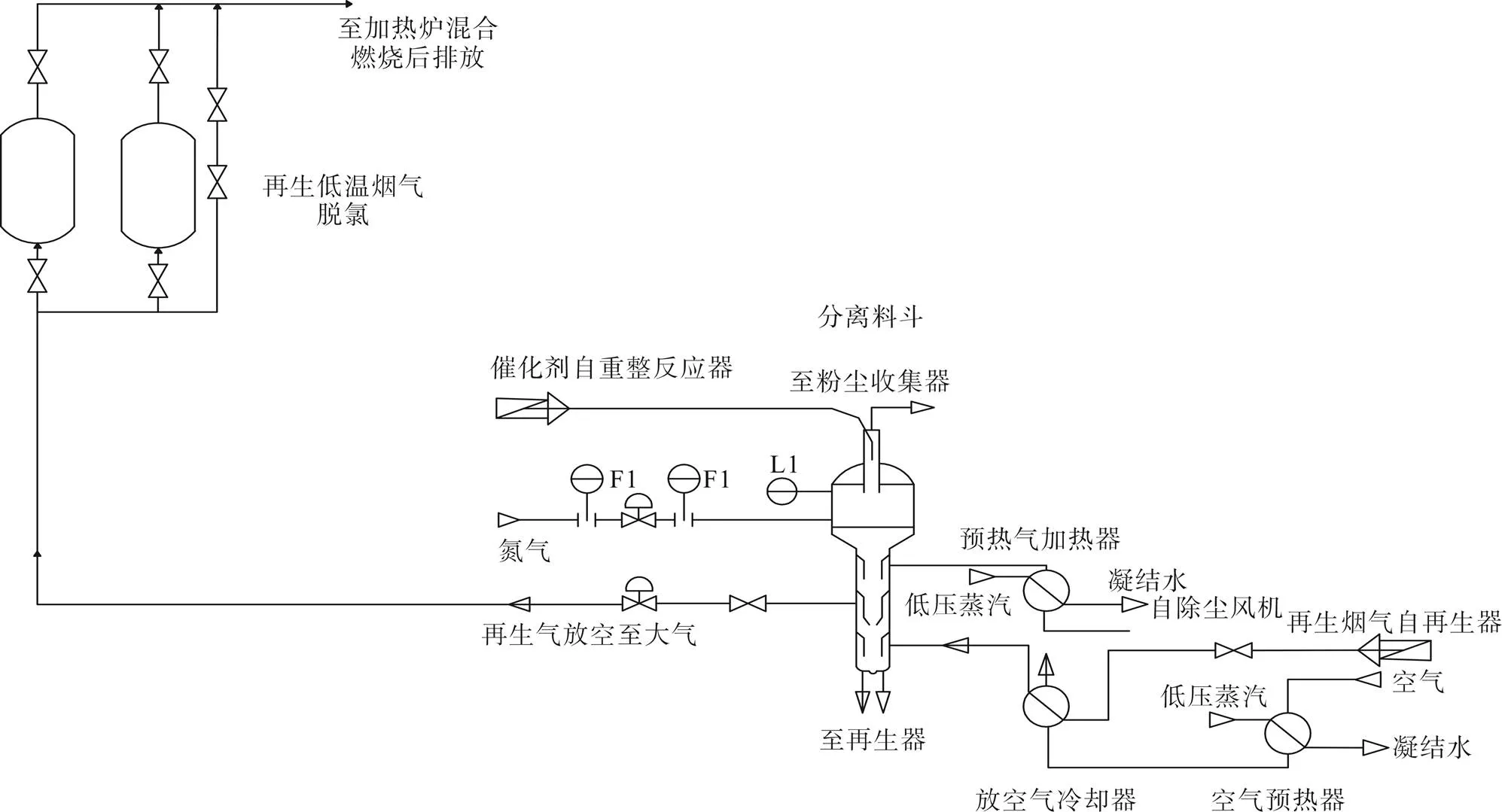

再生烟气经过氯吸附罐初步回收HCl后,再进入再生烟气脱氯罐进行脱氯,满足氯化氢排放值≤10 mg/Nm3的要求,两个脱氯罐一用一备,每罐的设计使用寿命为8个月;脱氯后烟气进入到重整圆筒炉余热回收系统F102、F205风道,进入炉膛内燃烧,满足非甲烷总烃排放值≤30 mg/Nm3的要求。自氯吸附罐来再生烟气排至烟囱和进圆筒炉F102、F205风道可以通过联锁切断阀进行切换,正常生产时进加热炉燃烧,在停开工、圆筒炉事故处理时切换至烟囱,在保证装置满足环保要求的同时,又可保证装置的安全运行。项目改造后流程见图2。

表1 高温脱氯和低温脱氯优缺点

4 低温脱氯方案效果

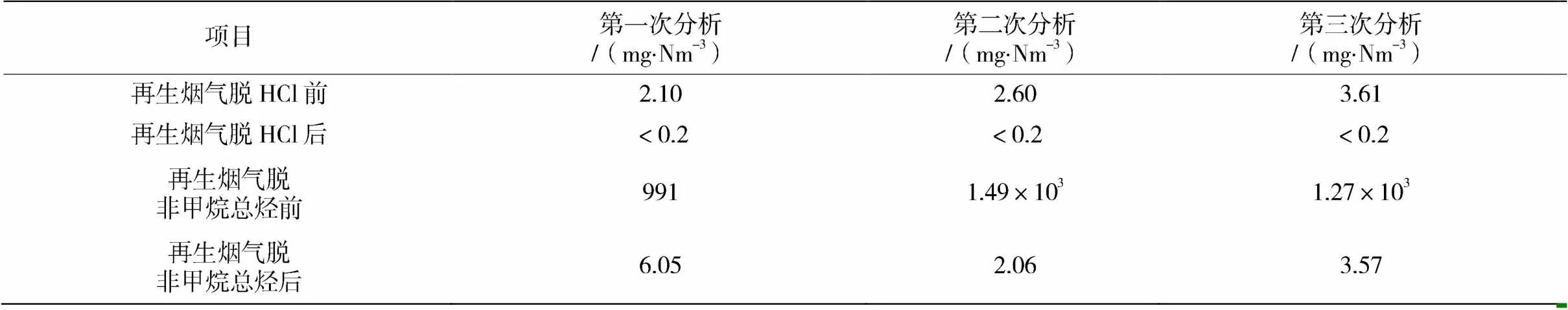

自重整再生烟气脱氯项目改造完成并投用后,系统运行安全稳定,联锁投用正常。投用后的再生烟气的氯化氢排放值≤10 mg/Nm3,非甲烷总烃排放值≤30 mg/Nm3,详情见表2。

表2 低温脱氯效果分析表

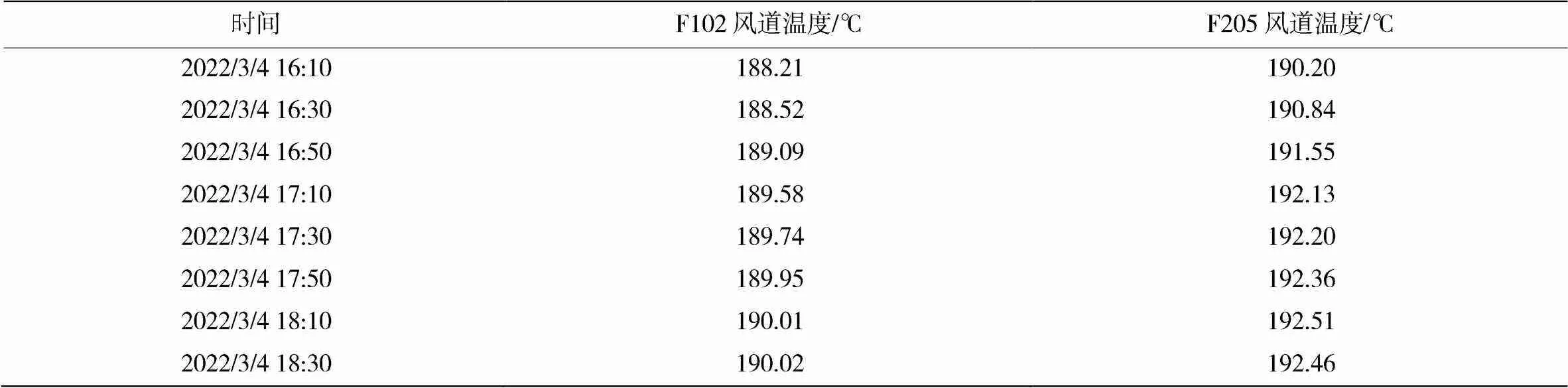

同时,较高温度的再生烟气引入F102和F205风道后,一定程度上提高的炉子助燃空气的温度,有助于回收再生烟气的热量,提高炉子热效率。再生烟气低温脱氯流程于2022年3月4日16点12分开始投用,18点22分正式投用完成,在此期间,F102和F205风道温度见表3。由表可知,自再生烟气低温脱氯改造投用后,炉子风道温度各提高了2 ℃左右。

图2 低温脱氯改造流程

表3 高温脱氯和低温脱氯优缺点

5 日常操作要点

UOP再生单元氯吸附罐一般位于反再框架的上部,因此新增脱氯罐可根据现场空间以及日后换剂操作的便携性进行布局:将脱氯罐布局在反再框架上临近氯吸附罐或置于地面上。因脱氯罐出口烟气排至加热炉风道,所以管线一般较长。

1)在日常操作中应注意伴热管线的检查,选取测温点进行定期测温,在北方冬季尤为重要,以防止烟气冷凝后形成酸性腐蚀。沿海地区做好管线保温检查,防止低温保温层下腐蚀。

2)对于低温脱氯罐,确保保温完好,相应阀门法兰、人孔、卸剂孔以及仪表引压线等做好保温、伴热,防止盲端腐蚀。同时,做好在用脱氯罐差压监控,防止脱氯剂因烟气中水分含量过大导致板结。

3)脱氯罐换剂完成进行投用时,在罐体伴热蒸汽投用后采用短时间大量引入烟气的方式进行投用,尽量降低烟气中水份遇到低温脱氯剂而大量凝结成明水;此外,在低温脱氯剂装填过程中,因为脱氯剂特性会吸附空气中的水分,在脱氯罐投备用期间,定期对低点进行排凝作业。

6 结语

面对日趋严格的环保新标准以及连续重整装置UOP Chlorsorb工艺运行中普遍存在的问题,某石化企业重整(II)装置结合目前国内同类装置技改案例的优缺点,将再生烟气后路排大气经改造后变更为进低温脱氯罐脱氯处理,并将低温脱氯罐出口烟气引至加热炉焚烧,有效提高了再生烟气脱氯效果,满足新了的环保标准对再生烟气的排放要求。同时,总结了日常维护及换剂期间脱氯罐的操作要点,以供参考。

[1]邹伟强,侯晨辉.连续重整再生烟气达标排放技改措施研[M].广州化工, 2022.

[2]孙国强, 阮家峰. 连续重整装置再生烟气排放超标的原因分析及处理措施[C]. 第十五届宁夏青年科学家论坛石化专题论坛 论文集. 2019:473-474.

[3]杨宏涛.连续重整催化剂再生系统循环不畅原因分析与对策[J].化工技术与开发,2019.

[4]周广武.氯吸附技术与碱洗技术的设计比较[J].黑龙江科技信息,2019.

[5]徐杰,赵旭,郭圣召. 连续重整装置再生系统结盐问题分析及措施[J].设备管理与维修,2022.

[6]黄小瑜,任军亮. 连续重整装置再生烟气碱洗与高温脱氯技术比较[J]. 石油石化绿色低碳,2016,1(1):32-35.

[7]任文龙. 高温脱氯技术在连续重整装置再生烟气排放中的应用[J]. 工业催化,2013,21(1):43-45.

[8]孙建国. 氯吸附技术在1.0 Mt/a连续重整装置上的应用及其改造[J]. 石油炼制与化工, 2014 (6):74-78.

[9]黄敏清, 闫春燕.广州石化加氢裂化装置加热炉改造收效明显[J].中国石化报,2017(8).

[10]吴涛,马达国,刘梦溪. 某炼油厂Chlorsorb单元的运行及改造分析[J]. 石油炼制与化工,2017,48(8):24-28.

[11]徐承恩.催化重整工程与工艺[M].北京:中国石化出版社,2014,482.

Industrial Application of Dechlorination Technology in Continuous Reforming Regeneration Flue Gas

(CNOOC Refining & Chemical Co., Ltd., Bejing 100010, China)

The third-generation catalyst regeneration process adopted by a petrochemical reforming (II) UOP adopts the latest ChlorsorbTM chlorine absorption technology, but the hydrogen chloride and non-methane total hydrocarbons in the regeneration flue gas can no longer meet the current environmental protection requirements. The advantages and disadvantages of the low-temperature dechlorination and high-temperature dechlorination schemes for regenerative flue gas dechlorination were compared, and the application effect of the low-temperature dechlorination scheme in a petrochemical reforming (II) was demonstrated.

Reforming; Regeneration flue gas; Low temperature dechlorination; High temperature dechlorination

TQ014

A

1004-0935(2023)09-1374-04

2023-02-15

王国庆(1988-),男,辽宁省锦州市人,中级工程师,工程管理硕士,2021年毕业于辽宁石油化工大学石油炼制专业,研究方向:石油炼制、原油计划管理。