压力管路超高压过滤器的失效分析

2023-10-13刘红安

刘红安

(中海油能源发展股份有限公司工程技术深水钻采技术中心,海南 海口 570100)

1 背景

压力管路超高压过滤器是液压系统中必不可少的重要液压系统附件,随着我国对超高压管路的应用,超高压液压过滤器的需求越来越广泛,但目前市场上超高压过滤器多为进口过滤器,其价格昂贵,交货周期长。为了降低成本,控制交货周期,从而实现超高压液压过滤器的国产化,某公司研发了一款超高压液压过滤器,为适应腐蚀性介质与海洋环境等应用的需求,其主体材质使用了高强度的沉淀硬化不锈钢S17400/ASTM A564,H1100,但在压力测试过程中,滤筒沿底部周边断裂,笔者就此问题进行了检验与分析。

2 过滤器结构

此过滤器为压力管路超高压液压过滤器,主体结构有滤头、滤筒和滤芯,并带有旁通阀和发讯器,本次测试主要失效部件为滤筒。

3 检验与分析

3.1 壁厚核算检验

(1)滤筒圆周方向壁厚计算。此滤筒属于超高压壁厚设计,根据TSG R0002-2005《超高压容器安全技术监察规程》提供的壁厚公式(见公式1),计算断裂处的圆周方向壁厚:

其中, 为计算最小壁厚;Di 为滤筒内直径;nb为爆破安全系数;P 为爆破安全系数;φ为设计温度下材料强度减弱系数;Rp0.2为材料在常温下的屈服强度下限值,MPa;Rm为材料在常温下的抗拉强度下限值,MPa。

(2)滤筒底部壁厚计算。参考HB 6779-93《航空液压过滤器设计指南》提供的壁厚公式(见公式2),计算滤筒底部壁厚:

其中,t1为计算滤筒底部最小壁厚;D4为滤筒底部内径;Pe为额定工作压力,MPa;nb为爆破安全系数;为材料在常温下的屈服强度下限值,MPa。

代入相应数据,计算滤筒底部最小壁厚t1为:16.8mm,实际的最小壁厚为23mm,滤筒底部壁厚设计值符合要求。

3.2 化学成分分析

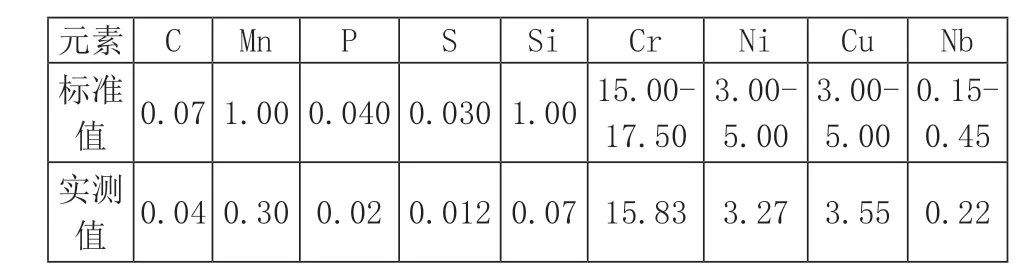

将滤筒进行化学成分分析,结果见表1,其化学成分符合ASTM A564/A564M-19 对S17400 钢的成分要求。

表1 S17400 的化学成分检测%

由此可见,S17400 钢的成分符合标准要求。

3.3 断面分析

对断裂面进行分析,发现整个断面较齐整,纹路清晰,在滤筒底部断裂,呈暗灰色,在光线照射下,易发现有闪烁金属光泽的结晶状,无明显的塑性变形,呈脆性断裂特征,见图1。

图1 滤筒圆周及底部断裂面

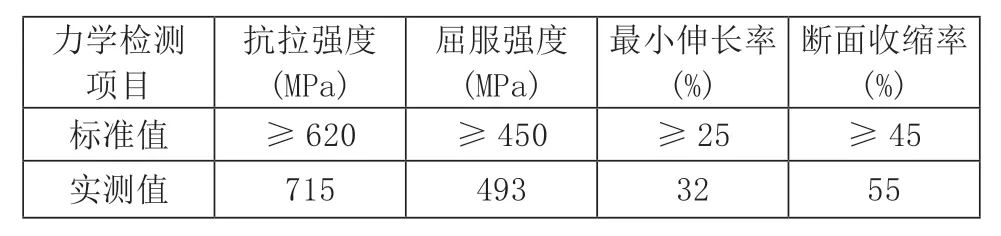

3.4 力学性能检验

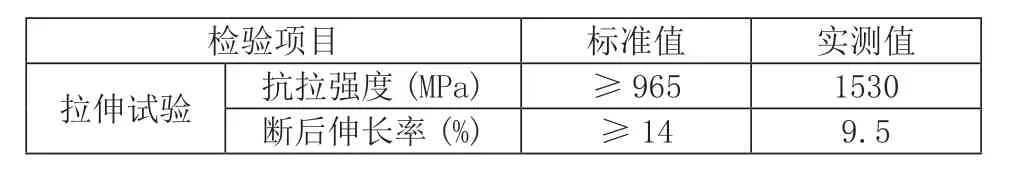

对断裂滤筒进行取样,进行拉伸试验,结果见表2,其中,抗拉强度符合ASTM A564/A564M-19 对S17400 不锈钢的要求,但最小伸长率不符合相应标准的要求。

表2 S17400 的力学性能检验

3.5 滤筒裂纹分析

对断裂滤筒进行超声波裂纹检测,未发现裂纹,结果见表3。

表3 滤筒裂纹测试

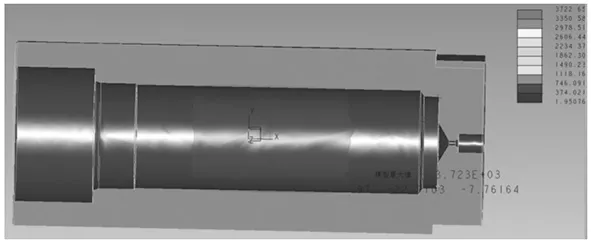

3.6 应力模拟分析

用软件模拟,进行应力分析,发现最大应力处为滤筒的底部,最大应力值为3722.65MPa,远大于此滤筒材料的实际抗拉强度,如图2 所示。

图2 滤筒应力分析

3.7 原因分析

由以上化学成分与力学性能的检验结果可知,此滤筒材料的化学成分符合相应的标准要求,抗拉强度符合相应的标准要求,但最小伸长率不符合要求,塑性明显不足。再根据对断面裂纹的查看,断面位于滤筒底部,经确认,滤筒底部用电火花加工,滤筒无自然加工成型的刀尖圆弧圆角,在滤筒底部造成了应力集中,经应力模拟分析,其应力达到3722.65MPa,远超过该材料的抗拉极限。而滤筒所用材料为S17400 不锈钢材料,其属于沉淀硬化不锈钢,其金相组织属于马氏体组织,而马氏体组织的特征之一是硬度较高,但脆性较大,在应力远超抗拉强度的情况下,首先产生了微裂纹,在裂纹达到一定尺寸时,迅速扩大,最终导致断裂。

此滤筒的断裂符合脆性断裂的2 个典型特征:(1)容器没有明显的变形;(2)裂口齐平、且与滤筒的轴向垂直,断面形貌呈闪烁金属光泽的结晶状,断裂纹路指向裂纹源。

4 改进验证

根据以上的检验与分析,由于S17400 不锈钢材质的塑性较低,且其可能发生脆性断裂的性质,将材质改为塑性更佳的双相不锈钢S31803,并且将滤筒底部直角过渡改成大圆弧角过渡,以改善应力集中现象,首先对其进行最小壁厚设计核算,验证合格后,再对设计模型进行应力模拟分析,确定设计合理后,加工滤筒,在加工前,对原材料进行化学成分检测与力学性能检测,并对加工滤筒的原材料与加工后的滤筒进行裂纹检测,确定无裂纹,最终进行压力测试验证。

4.1 最小壁厚设计核算

(1)滤筒圆周方向壁厚设计计算。此滤筒壁厚设计属于超高压壁厚设计,根据TSG R0002-2005《超高压容器安全技术监察规程》提供的最小壁厚计算公式(见公式1),计算滤筒的圆周方向最小壁厚。代入相应数据,计算最小壁厚为:16.8mm,设计的最小壁厚为23mm,因此,滤筒底部的最小壁厚设计值符合要求。

(2)滤筒底部最小壁厚设计计算。参考HB 6779-93《航空液压过滤器设计指南》提供的最小壁厚公式(见公式2),计算滤筒底部最小壁厚。代入相应数据,计算滤筒底部最小壁厚为:21.9mm,设计的最小壁厚为23mm,滤筒底部最小壁厚设计值符合要求。

4.2 设计模型应力模拟分析

用软件对模型进行应力分析,设计最大应力处已由滤筒底部圆周处变更到滤筒底部的小孔内,且最大应力值为459.460MPa,小于此滤筒材料的抗拉强度,如图3所示。

图3 滤筒设计模型应力分析

4.3 化学成分检测

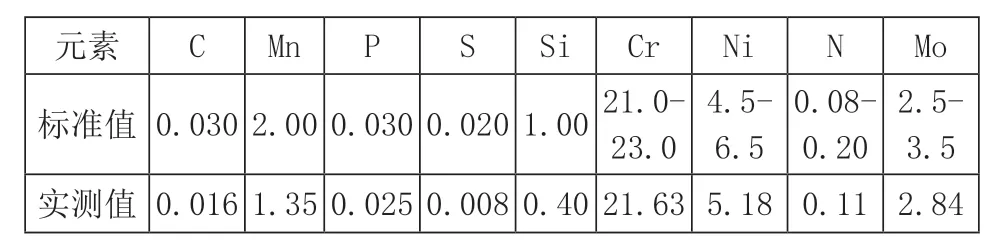

对滤筒的原材料进行化学成分检测,结果见表4,其化学成分符合ASTM A182/A182M-18 对S31803 双相不锈钢的成分要求。

表4 S31803 双相钢的化学成分 %

4.4 力学性能检验

对滤筒的原材料,进行力学性能检验,结果见表5,力学性能均符合要求。

表5 S31803 双相钢的力学性能要求

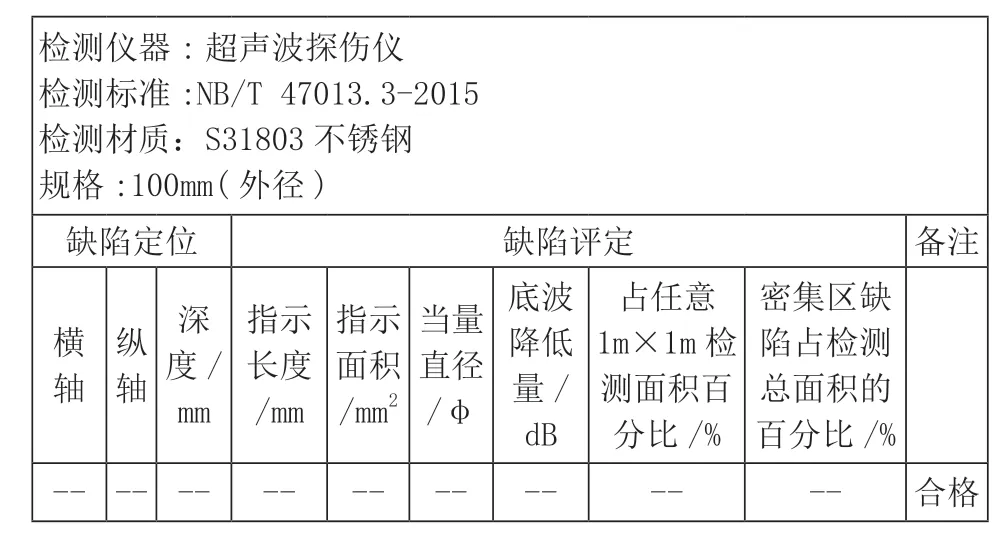

4.5 滤筒裂纹分析

(1)滤筒原材料的裂纹探伤。对滤筒原材料进行超声波裂纹检测,未发现裂纹,结果见表6。

表6 滤筒裂纹测试

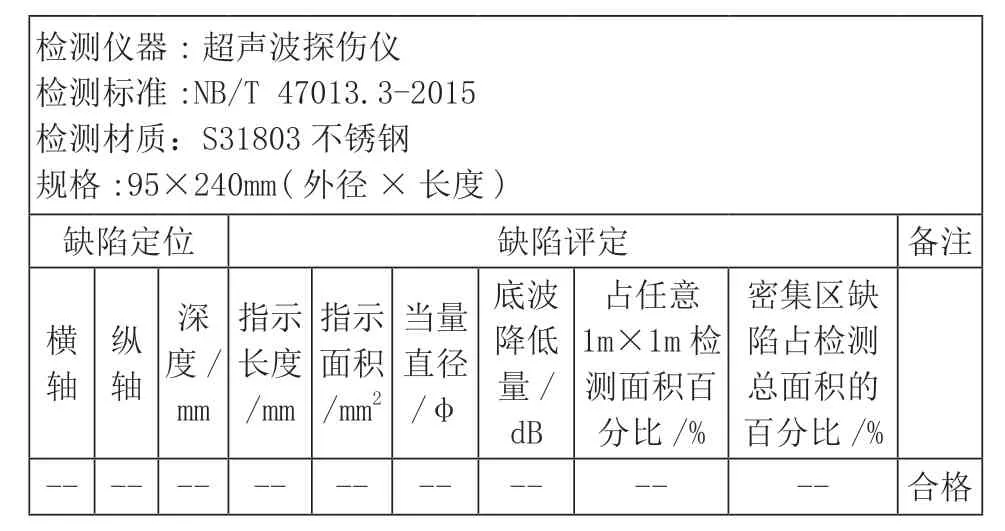

(2)加工完成后的滤筒裂纹探伤。对加工完成后的滤筒进行超声波裂纹探伤,未发现裂纹,结果见表7。

表7 滤筒裂纹测试

4.6 压力测试

使用新滤筒组装过滤器,对组装后的过滤器进行压力测试,保压12h,无可见泄漏,滤头、滤筒无可见变形与损坏。

5 结语

(1)在设计超高压液压过滤器时,应选择塑性好、强度高的材料,并按标准要求进行裂纹检测。(2)在设计时,应避免应力集中现象。(3)对设计的滤筒进行应力分析可以帮助发现最大应力点,并对不合理的结构加以优化。