TMA 杂质元素对二合一管式PECVD 影响分析

2023-10-13邵海娇王贵梅张志敏

邵海娇 张 永 王贵梅 张志敏 刘 苗

(晶澳太阳能有限公司,河北邢台 055550)

0 引言

晶硅太阳能电池中,氧化铝薄膜常被用作钝化薄膜,用来提升电池的光电转化效率,二合一管式PECVD 是当前行业内制备氧化铝薄膜和氮化硅薄膜的主流设备之一,具有沉积速率快、产能大、设备国产化等优点,适用于晶硅电池产业化生产。

等离子体增强化学气相沉积(PECVD)通过在PERC太阳电池的Al2O3/SiNx 背钝化叠层,形成Al2O3/SiOxNy/SiNx 结构,可避免SiNx 所带的固定正电荷对Al2O3负电荷场钝化效应的负面影响[1]。本文采用的钝化叠层结构为Al2O3/SiOxNy/SiNx。PECVD 沉积氧化铝钝化膜是在300 ~400℃的温度环境下,以装有硅片的石墨舟作为导电载体,在射频电源的作用下,在反应腔体中通入TMA(三甲基铝)与N2O(笑气),将两种特气进行电离,生成等离子体,在电场的作用下等离子体进行定向运动,沉积到硅片表面生成氧化铝薄膜[2];因此,特气的纯度不仅影响氧化铝薄膜的特性,同时也对机台的运行状态、产品品质等具有不同程度的影响。

EL 测试是利用晶体硅太阳电池的电致发光原理,使用高分辨率的红外相机拍摄电池的近红外图像,获取并判定电池的缺陷。测试时在电池上施加正向偏压,获得载流子扩散长度的信息,EL 发黑区域表明电池片串联电阻高,或者并联电阻低,或者少子被复合[3]。

本文采用深圳市捷佳伟创新能源装备股份有限公司的二合一管式PECVD 设备,详细阐述了TMA 杂质含量尤其是Cl 含量对机台运行状态、产品品质的影响。

1 验证与分析

1.1 异常描述

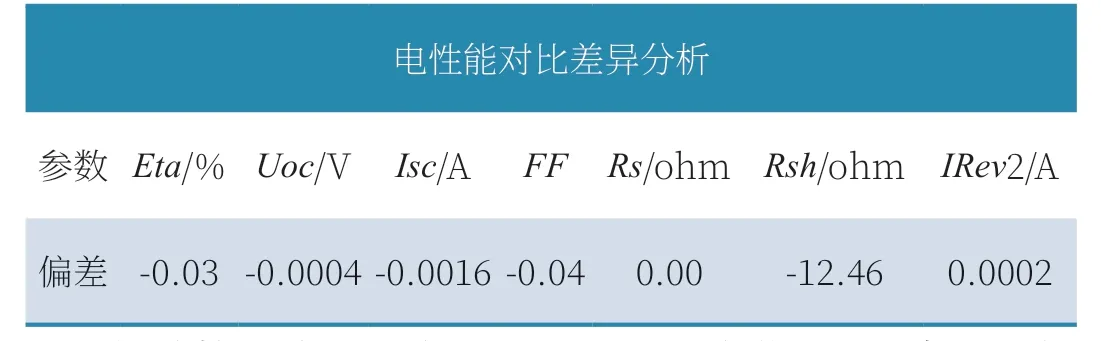

电池生产过程中,印刷检测产线效率整体偏低0.03%(电性数据差异如表1 所示)。

表1 电性能对比差异分析

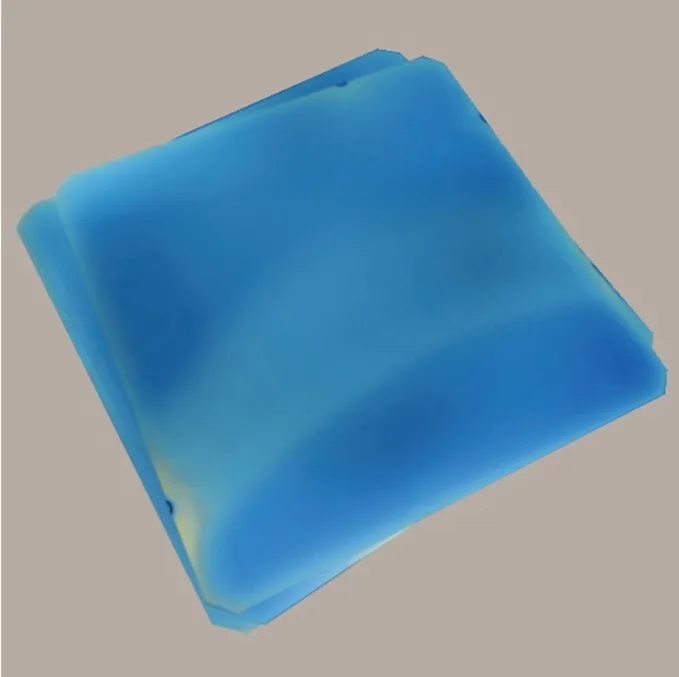

伴随检测线上不定时连续出现固定位置EL 发黑,如图1 所示,EL 发黑位置对应背面外观为弧形发黄情况,如图2 所示。

图1 异常EL发黑图像

图2 异常片外观

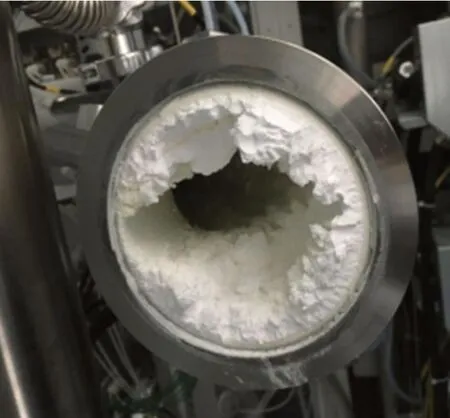

EL 发黑区域外观颜色区别于EL 正常区域;同时间段背膜二合一机台产线反馈出现同样类型外观异常片,对机台进行影响镀膜均匀性的异常因素排查,发现喷气嘴出气口被白色粉末堵塞,如图3 所示。过滤器粉末及尾排管道粉末异常偏多,且粉末沉积薄膜质地较为疏松,如图4、图5 所示。

图3 正常喷气嘴与堵塞喷气嘴

图4 带有粉末的过滤器

图5 带有疏松粉末的尾排管道

1.2 异常原因排查与分析

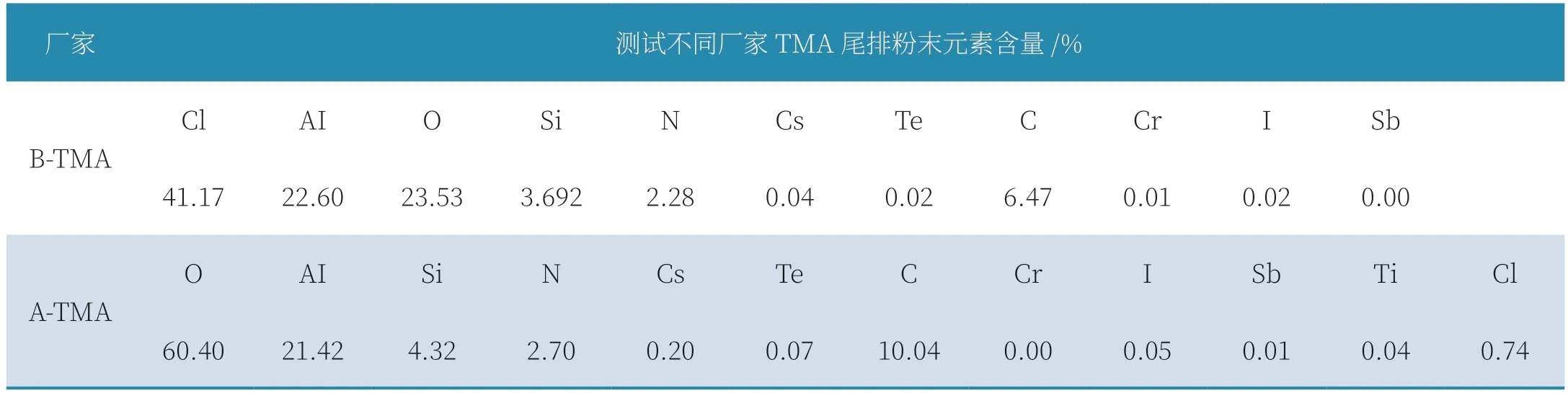

对上述异常现象进行原因排查发现,出现异常时间节点与切换TMA 厂家相对应(TMA 由A 公司切换为B 公司),因此怀疑此异常受B 公司的TMA 影响导致。分别取A 公司-TMA 的工艺反应粉末与B 公司-TMA 的工艺反应粉末,使用SEM 进行粉末成分分析,发现B 公司-TMA 粉末中含有Cl 元素含量较高,为41.17%,而A 公司-TMA 的尾排粉末中Cl 元素含量较少为0.74%,其他元素含量基本在一个数量级,如表2 所示。

表2 粉末SEM电镜扫描测试成分

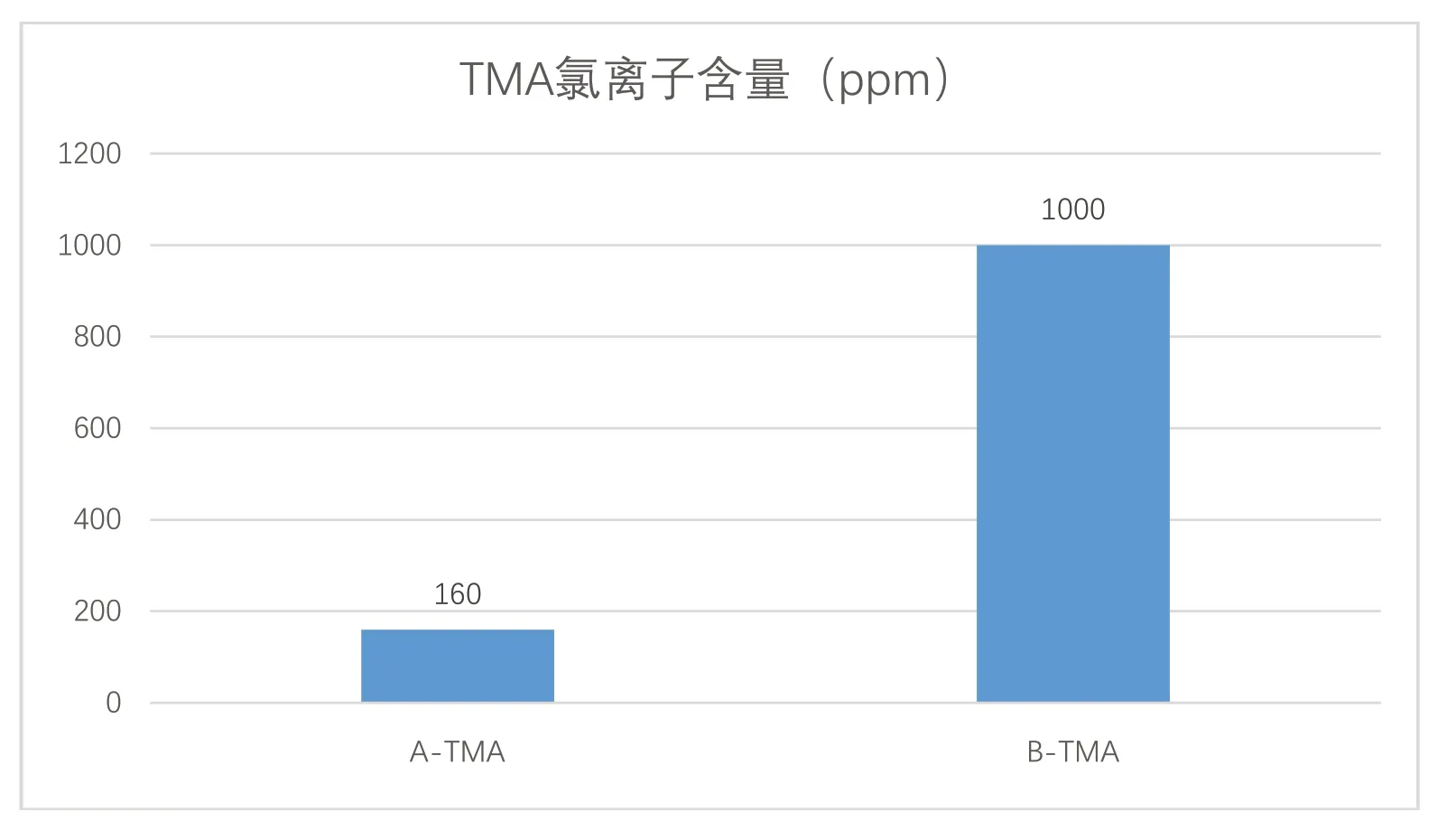

随后又采用离子色谱电位滴定方法测得B-TMA 中Cl含量为1000ppm,而A-TMA 中Cl 含量为160ppm,如图6 所示。

图6 不同厂家TMA氯离子含量

通过上述成分测试确定B 公司-TMA 中Cl 含量出现异常,TMA 产生大量白色粉末的主要原因可能是Cl 离子含量偏高导致的,原因分析如下。

(1)TMA 中Cl 含量偏高,反应产物中有大量含Cl的甲基铝,如DMAC(二甲基氯化铝),DMAC 的活性、沉积温度比TMA 低。

(2)二合一管式PECVD 设备TMA 与笑气进气距离比较近[4-5],气源进入腔体后,首先是反应活性较高的少量DMAC 先与笑气接触,未达到沉积工艺温度就发生氧化,产生粉尘。

2 改进验证

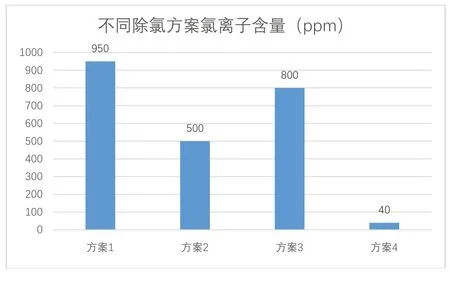

针对TMA 检测氯离子含量偏高的问题,厂家通过不同方案的制程工艺进行优化,对不同方案制备的TMA 进行取样搅拌、精馏提纯、检测。其中方案4 的氯离子含量明显较低,测试氯离子含量为40ppm,如图7 所示。

图7 不同除氯方案氯离子含量

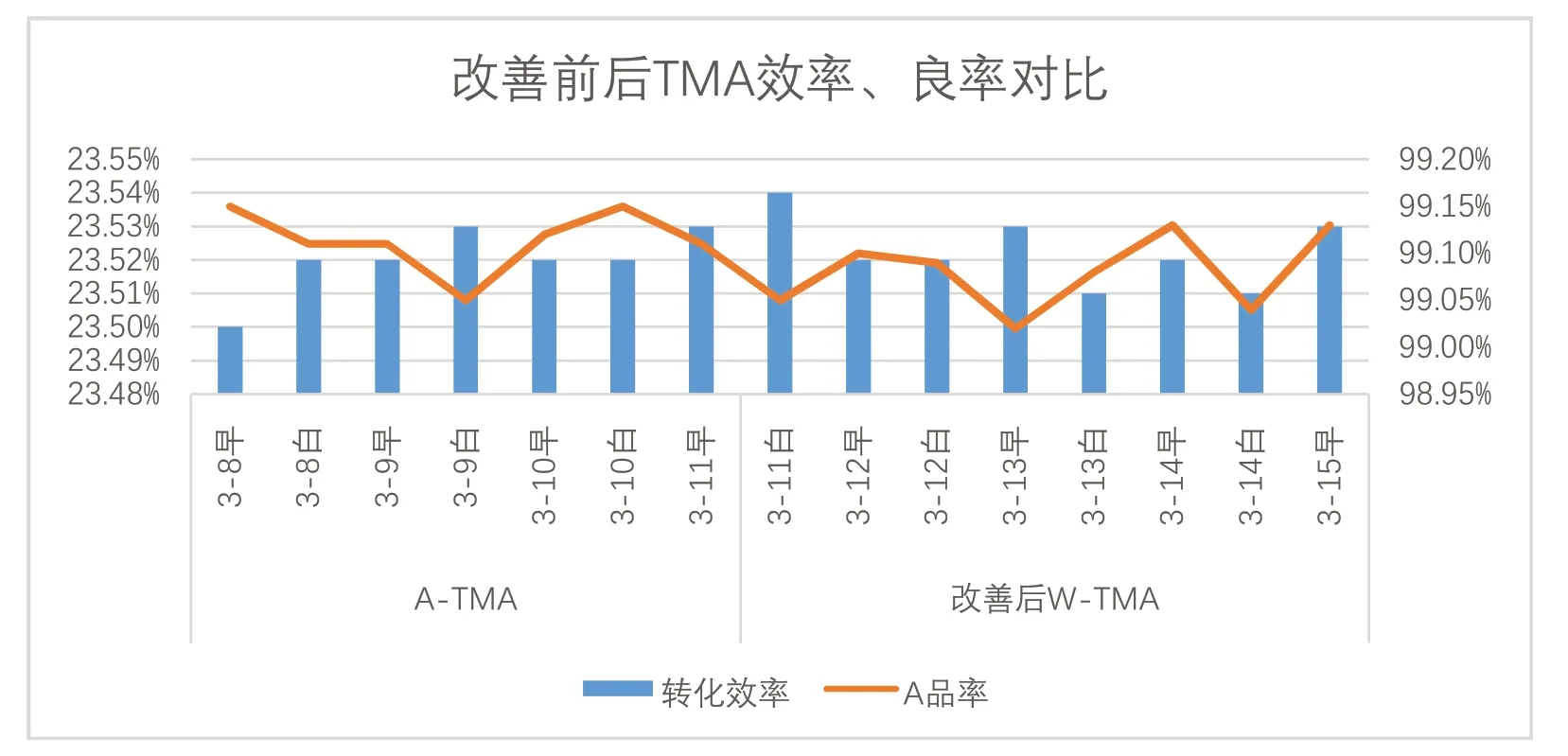

将B 公司较低Cl 含量的TMA 投入现场使用,观察电池转化效率、良率与使用A 公司-TMA 的品质数据持平—效率为23.52%,品率为99.09%,改善前后TMA 转化效率与良率明显不同,如图8 所示。

图8 TMA改善前后效率、良率对比图

同样的生产周期内,喷气嘴、尾排管道的粉末量相比改善前降低明显(如图9 所示),降低氯离子含量后效果显著。

图9 改善后尾排管道、喷气嘴

3 结论

TMA 是晶硅太阳能电池产业化制备氧化铝钝化膜的常用特气[6-7],化学性质非常活泼,工业上由铝粉、氯甲烷和钠为原材料进行合成,在制备过程中会引入氯元素,如果去除不彻底,会在生产氧化铝过程中产生大量的白色粉末,导致机台喷气嘴出气口的堵塞、机台过滤器、尾排管道大量粉末的沉积,影响机台的运行,导致产品品质异常,通过TMA 制程优化,降低氯离子含量后,上述问题得以改善。因此,TMA 制备厂商需要严格控制TMA 中的Cl 含量,建议控制在200ppm 以下。

品质异常的产生,往往在机台的运行上能体现出问题,所以对工艺品质排查的同时,需要关注设备端运行状态,本次研究借助SEM 等实验仪器,同时结合TMA 厂家对TMA 制程过程可能引入的杂质元素进行分析,对制程工艺进行优化,降低Cl 元素,进而减少喷气嘴、尾排管道的粉末量。