一种单电机并联同步双杆推动缸机构设计

2023-10-12周勇军

张 琳 周勇军 张 翔

(西安电子工程研究所 西安 710100)

0 引言

某车载雷达是一种中大型车载机动类型雷达,天线阵面大,必须收藏于载车车厢内,以满足雷达的公路、铁路运输机动要求。高机动中大型雷达系统的天线倒伏机构设计是雷达接结构设计的关键点。雷达天线的展开架设需要倒伏机构方便、快捷,撤收、运输要安全可靠。

某车载雷达系统在架设工作和撤收状态时倒伏机构必须收藏在天线机柜内,对机构的外形尺寸有严格要求,一般的机构不能满足空间要求,需要设计一种新机构[1],文中介绍了一种单电机并联同步双杆推动缸机构,为该类型的产品设计提供了一种思路和解决方法。

1 天线倒伏装置传动形式确定

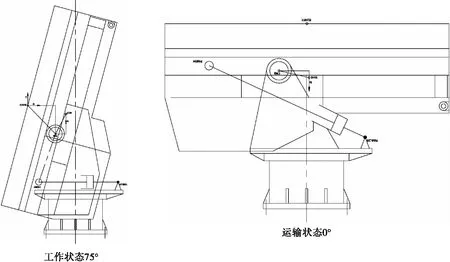

该雷达天线阵面尺寸为5m×3m,为满足雷达系统在运输方面的要求,天线阵面需要倒伏收藏与车厢内,雷达天线架设与撤收简图见图1所示。依据某车载雷达产品天线倒伏系统应用技术要求及空间布局,设计了电动双杆推动缸机构实现天线的倒伏动作。电动双杆推动缸在雷达系统中安装示意如图2所示,电动双杆推动缸的下铰链安装在雷达天线座支撑轴孔处,双杆推动缸体的上铰链安装在雷达天线框架支撑轴孔处,通过控制伺服电机实现电动双杆推动缸直线输出,雷达天线绕天线座旋转中心旋转,从而实现车载雷达天线俯仰方向的架设和撤收。

图1 雷达天线架设与撤收原理简图

图2 电动双杆推动缸安装示意图

2 电机并联同步双杆推动缸机构设计方案

电动双杆推动缸主要功能是将电机的旋转运动转变为缸体往复直线运动。根据总体负载空间的布局和要求,在极有限的空间体积要求下,传动减速比应该是越大越有利,通过计算核算后,该电动缸采用电机连接减速器,经并联双级展开式齿轮组三次减速后,通过滚珠丝杠进行直线运动输出。电动双杆推动缸是伺服电动机、减速器、并联双级展开式齿轮组(包括初级动力齿轮、中级叠连传动齿轮、末级转向齿轮等)、支撑轴承、抗倾覆组合轴承、滚珠丝杠、螺母伸缩缸等零部件构成。控制指令信号通过伺服控制单元控制伺服电机旋转运动输入至两级减速器,然后通过动力齿轮啮合传递到并联双级展开式齿轮组输出减速后的旋转运动,再通过滚珠丝杠的一端杠头螺纹紧固,最终通过固定缸连接滚珠丝杠的螺母缸体输出为往返的高精度直线运动[2],原理图如图3所示。

1-伺服电机 2-行星减速器 3-初级动力齿轮 4-中级叠连齿轮5-支撑轴承 6-末级转向齿轮 7-抗倾覆组合轴承8-滚珠丝杠 9-螺母伸缩缸图3 电动并联同步双杆推动缸原理图

3 电动同步双杆推动缸的设计过程

3.1 技术参数设计计算

这种电动同步双杆推动缸的设计是以雷达系统天线倒伏技术要求为依据,从输出端最大要求技术指标向输入端设计反推。反推得出的数据确定传动级数、伺服电机所需力矩、转速等参数,该电动同步双杆推动缸往复直线部件选用高精度滚珠丝杠传动。

3.1.1 滚珠丝杠驱动力矩的设计计算

(1)

其中:T为转矩,单位N·m;F为轴向力,单位N;L为滚珠丝杠导程,单位mm;η3为滚珠丝杠效率。

3.1.2 电动双杆推动缸传动总效率的设计计算

η=η1×η2×η3=0.9×0.9×0.9=0.729

(2)

其中:η1、η2为并联双级展开式齿轮组传动效率,是0.9;η3为滚珠丝杠效率,是0.9。

3.1.3 电动双杆推动缸输出端理论功率的设计计算

P=Fv=80000×8.6×10-3=686W

(3)

其中:v为输出线速度8.6mm/s。

3.1.4 伺服电机行星减速器端所需的最小功率的设计计算

(4)

3.1.5 伺服电机行星减速器端所需的最大转速n的设计计算

(5)

其中:u为并联双级展开式齿轮组减速比,根据计算值为4.1。

取电机功率P0=1500W,电机+行星减速器转速250r/min。

3.1.6 减速器端输出力矩

(6)

3.1.7 电动缸滚珠丝杠驱动力矩输出数据校验

T′=T0×u×η1×η2=57.3×3.9×0.9×0.9

=181N·m

(7)

T′>T。

3.1.8 推动缸输出线速度数据校验

v′=(n×L)/(u×60)

=(250×10)/(3.9×60)=10.68mm/s

(8)

其中,v′>v。

通过以上设计计算及校验计算可知,电动缸的各项数据均高于技术指标值,满足电动同步双杆推动缸的技术要求[2-3]。

3.2 并联双级式齿轮组设计计算

受电动同步双杆推动缸的外型尺寸限制,齿轮组最佳传动比条件,选取初级动力齿轮齿数Z1=17,中级叠连传动齿轮齿数Z2=53,Z3=27,末级转向齿轮齿数Z4=34,初级动力齿轮与伺服电机的行星减速器的输出端连接,驱动电机和减速器输出力矩为57.3N·m。

3.2.1 计算初级动力齿轮接触疲劳强度

(9)

其中:σHlim为齿轮接触疲劳强度,齿轮做调质热处理,取σHlim=1150MPa;SHmin为接触强度安全系数,SHmin=1.5;ZN为接触疲劳强度寿命系数,取ZN=1.0;ZW为工作硬化系数,取ZW=1.0[2-3]。

按齿面接触强度计算齿轮分度圆直径[2-3]。

3.2.2 初级动力齿轮分度圆直径计算

(10)

其中:i为齿数比,i=Z2/Z1=53/17=3.1;K为接触强度使用的综合系数,查手册取K=1.2;ψa为齿宽系数,取ψa=0.5;ZE为材料的弹性系数,齿轮均为钢制材料,取112ZE=21260;T为齿轮传递的转矩;σHp为齿轮接触疲劳强度[4]。

3.2.3 齿轮模数设计计算

m≥d/Za=71/17=4.1

(11)

考虑产品外形尺寸结合齿轮强度校核,取m=4.5,取齿宽b=20mm。以上计算及校核步骤可计算设计余下齿轮组齿轮的传动参数[2-3],并联双级式齿轮组4种齿轮参数见表1所示。

表1 并联双级式齿轮组4组齿轮参数表

4 主要结构形式设计

4.1 并联双级展开式齿轮组件

由于该电动同步双杆推动缸体积和重量有要求限制,所以根据此限制设计了并联双级展开式齿轮组,本产品设计的齿轮组由初级动力齿轮、中级叠连传动齿轮、末级转向齿轮、支撑轴承、调整环垫片等零件组成。本机构所用零件结构简单紧凑互换性强,与普通的齿轮传动箱比较,本机构具有维护方便、便于拆卸,支撑选用如图4所示两端轴承支撑式,通过修配调整环垫片可以有效地补偿零件的加工误差及零件装配的微量误差,也便于机构跑合及磨合以使机构达到最佳使用状态。

图4 并联双级展开式齿轮组件结构图

4.2 电动同步双杆推动缸结构与UG有限元仿真

并联同步双杆推动缸机构主要由伺服电机、高精度减速器、并联双级展开式齿轮组和齿轮箱,紧固螺母、一级高精度滚珠丝杠和固定缸筒零部件构成。伺服电机与高精度减速器通过紧固螺栓固定在并联双级展开式齿轮箱上,减速器的输出齿轮与中级叠连齿轮啮合传动连接,中级叠连齿轮与末级转向齿轮啮合传动,两根滚珠丝杠的杠体根部通过异侧双键及螺纹紧固其中心轴与末级转向齿轮相连接,其后推动缸筒与滚珠丝杠的螺母以螺纹连接从固定缸体中伸出,实现左右推动缸筒同步直线伸缩动作[2-3]。 图5所示为电动同步双杆推动缸的结构图。

1-伺服电机 2-减速器 3-初级动力齿轮 4-中级叠连传动齿轮5-末级转向齿轮 6-锁紧螺母 7-抗倾覆组合轴承 8-滚珠丝杠9-伸缩缸 10-推动缸筒 11-手动装置 12-外壳图5 电动并联同步双杆推动缸

电动双杆推动缸受到径向载荷和安装姿态的影响,使推动缸伸出时受到径向载荷和转动力矩而导致推动缸发生挠曲变形。挠曲变形会导致滚珠丝杠发生卡死,因此变形量需要控制,以保证整体刚度减少结构尺寸和重量。设定推动缸伸出长度517mm的情况下固定筒体材料采用40Cr钢,缸筒体材料采用轴承钢,在端部铰链处施加轴向载荷40000N[5],转力矩载荷1000N·m,在推动缸筒、固定筒、外壳等承力件材料确定后,在电动同步双杆推动缸重量允许范围内,运用UG有限元仿真软件对整机的承载力矩下,进行仿真并对结果进行了优化和改善,对各个重要零件反复优化迭代设计,最终电动缸的重量为175kg,满足产品要求。对电动同步双杆推动缸整机在工作状态下进行结构强度受力仿真分析,将模型导入到结构有限元分析平台中进行优化分析,分析结果如图6(a)至图6(d)所示。

图6 电动缸有限元节点云图

从图6分析结果可知,整机受负载力工作时,受最大应力值为170Mpa,应力小于推动缸筒、固定筒材料屈服极限强度(800MPa),最大变形量值为0.081mm,安全系数最低为2.1左右,推动缸筒运行时不会出现卡滞,电动同步双杆推动缸刚强度结构设计合理。

5 样机试验

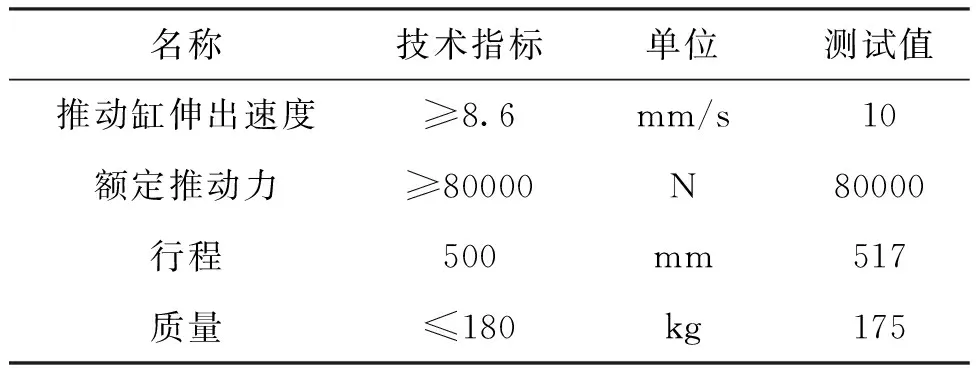

样机在模拟负载下进行性能指标验证试验,试验结果表明样机电动双杆推动缸满足系统技术指标要求,电动缸同步双杆推动缸运行稳定,样机测试如表2。

表2 电动双杆推动缸指标参照表

6 结束语

本文提出的一种单电机并联同步双杆推动缸机构,利用伺服电机旋转,通过减速器,并联双级展开式齿轮组件、滚珠丝杠、丝杠螺母、推动缸筒等零部件的无间隙配合连接,实现了电动同步双杆推动缸并联同步直线运动,有效提高双杆推动轴向推力、双缸同步精度,显著缩小机构外型体积,该结构制作布置简洁及驱动过程不复杂,稳定可靠,推动缸轴向推力大、运动定位精度和双缸同步精度高,通过设计有限元仿真及样机指标验证,该电动双杆推动缸适配性高,满足雷达天线特殊技术指标要求,设计出了一种新的车载雷达天线倒伏机构装置。