金属的氢脆及其产生机制

2023-10-12李星国

李星国

(1.北京大学 化学与分子工程学院,北京 100871; 2.北京大学 稀土材料化学及其应用国家重点实验室,北京 100871;3.北京分子科学国家研究中心,北京 100871)

氢脆(hydrogen embrittlement, HE) 是金属中过量的氢在张应力作用下发生的韧性和抗拉强度降低。1911年启动的哈伯·波什法合成氨中发现多种管道和零部件受到很大损伤,分析发现在20.265 MPa、500~600 ℃的反应过程中,钢铁中的碳与氢反应生成甲烷而脱碳和变脆,并将此现象称为氢蚀(hydrogen attack, HA)。之后发现,几乎所有的金属都有不同程度的氢脆倾向,尤其是高碳钢和高强度结构钢对氢脆敏感[1-4]。

金属的损伤除了氧化、硫化、生锈等,就是氢脆。与其他元素不同的是,即使浓度非常低,氢引起的脆性也很显著,还与外加应力、内应力及材料中的微观组织密切相关。钢铁及有色金属发生的延迟断裂(delayed fracture, DF)、应力腐蚀开裂(stress corrosion cracking, SCC)均从侧面反映了氢脆的作用和影响。氢脆虽是一个老问题,但现在又受到了新的关注[5-9]。这是因为:(1)金属制备和加工的新工艺产生了新的氢脆问题。随着真空设备的广泛应用,冶炼的氢脆问题已基本解决,但随着连铸工艺的广泛应用以及钢中硫含量的急剧降低,连铸洁净钢产生白点的可能性急剧增大。(2)金属的使用环境发生了较大变化,在氢气和水蒸气及腐蚀性溶液中使用的金属零件更多。氢气压力越高,水蒸气及腐蚀性溶液浓度越高,金属的断裂韧性越差。(3)金属的高强度化提高了氢脆敏感性。从方便使用、降低成本的角度出发需使用高强度钢,但金属强度越高,断裂韧性越差,对氢脆也越敏感。高强度金属的使用能减轻飞机的质量,但强度提高使金属韧性降低,对缺口、氢脆及应力腐蚀更敏感。(4)新的产业对金属提出了更高的要求。如近年来氢能利用在快速推进,为降低成本、安全用氢,需扩大低合金钢的应用范围。在设计和制造高压氢气的储存容器及输送管道等结构时,需考虑所用材料的抗氢脆性能。

当前面临的研究课题大致有两类:一是找到工程中的氢脆隐患、氢脆类型和危害性,提出相应的解决措施;二是明确至今还未完全理解的氢脆本质[10]。前者属于技术问题,后者属于科学问题,只有兼顾两者才能更全面更有效地理解和避免氢脆。

1 氢脆的种类

在金属的制备加工和使用中,氢能使金属发生不同形式的损伤,统称为氢损伤,包括氢脆、氢蚀、氢鼓泡(blistering)、发裂或白点(shatter cracks)、显微穿孔(microperforation)、流变性能退化、形成金属氢化物(hydride)等。金属在低于屈服强度的应力作用下,经过一段孕育期后, 在内部形成裂纹, 并在应力作用下扩展,最后突然脆性断裂的现象被称作滞后断裂。氢脆往往具有这种特点,所以氢脆断裂也被称作氢致滞后断裂。

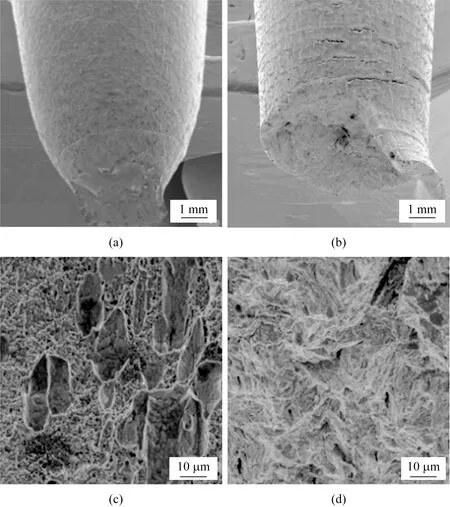

图1为SUS316不锈钢分别在空气和70 MPa压力的氢气中拉伸试验后试样断口的宏观和微观形貌[11]。从图1可以看出:在空气中拉伸的试样发生杯形和锥形断裂,断口有韧窝;而在70 MPa氢气中拉伸的试样为平面断裂即准解理断裂,是氢脆所致。

图1 316不锈钢在空气(a,c)和70 MPa压力氢气(b,d)中拉伸试验后试样断口的宏观(a,b)和微观(c,d)形貌Fig.1 Macroscopic(a,b) and microscopic(c,d) appearances of the 316 stainless steel specimen fractures after tensile tests in air(a,c) and hydrogen gas with pressure of 70 MPa(b,d)

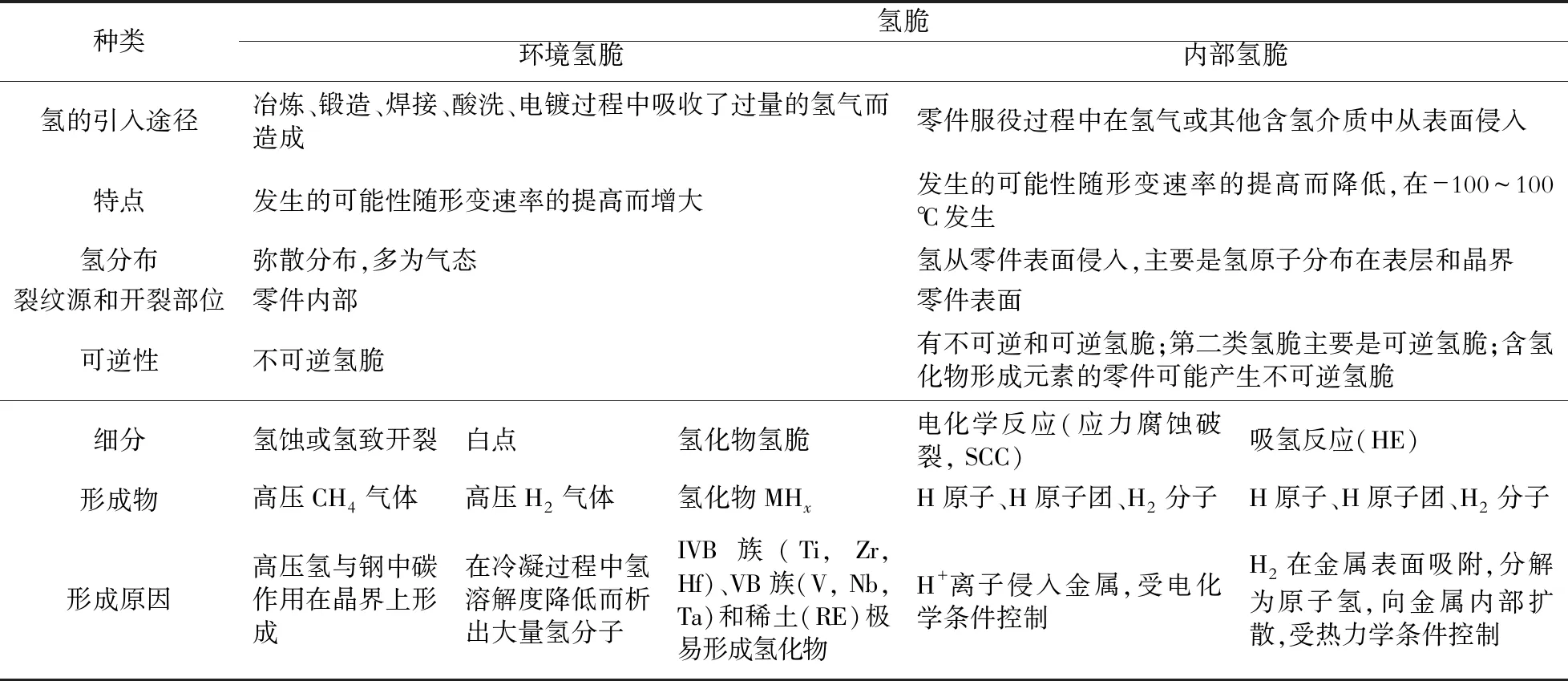

氢可能在零件使用前就已存在,或是在使用中渗入。根据氢的来源氢脆可分为内部氢脆(internal hydrogen embrittlement)和环境(外部)氢脆(environment hydrogen embrittlement)。 前者是金属材料在冶炼、浇铸、酸洗、电镀、热处理、焊接等过程中吸收的氢引起的,后者是在氢气气氛中或含氢介质(如硫化氢、水溶液、水蒸气等)中静置或使用中吸收的氢引起的。金属零件产生环境氢脆的可能性更大,如电镀件等。内部氢脆不会导致滞后断裂,而环境氢脆常使零件发生滞后断裂。两种氢脆的特点如表1所示。

表1 氢脆的种类和特征Table 1 Types and characteristics of hydrogen embrittlement

此外,根据与形变速率的相关性,又将氢脆分为两类。第一类是在施加负荷前零件中已含有足量的氢,在应力的作用下加速裂纹的形成和扩展,特点是产生的可能性随形变速率的提高而增大,内部氢脆大多属于这一类。第二类的特点是零件在施加负荷前含氢量甚微,在氢与应力交互作用下逐步形成裂纹,导致脆性断裂,产生的可能性随形变速率的下降而增大,环境氢脆大多属于这一类。

第二类氢脆可进一步分为可逆和不可逆氢脆,这与氢的迁移特性差异有关。前者的氢在金属中是可逆扩散的,金属缓慢变形时氢在应力的作用下会产生迁移和聚集;卸载并静止一定时间后,富集的氢会自发扩散和重新分布,达到新的平衡。这类氢脆是可逆的,变形时金属的塑性得以恢复。后者的氢是非可逆扩散的,氢在应力的作用下会扩散并富集形成氢化物。即使应力被消除,氢也不会自发扩散和重新分布,是非可逆的。

图2为发生内部氢脆和环境氢脆的金属零件中氢的分布及裂纹的萌生和扩展过程[12]。导致内部氢脆的氢是在材料加工过程中引入的,分布在金属内,可通过晶界的裂纹(a)、滑移面的裂纹(b)、孪晶界的裂纹(c)扩散,而环境氢脆的氢是在放置或使用中引入的,多分布在表面,并向内部扩散,对表层的影响很大[13-14]。

图2 发生内部氢脆的零件中裂纹沿晶界(a)、滑移面(b)、孪晶界(c)的扩展及发生外部氢脆的零件中裂纹的萌生和扩展(d)Fig.2 Propagation of crack in component exhibiting internal embrittlement along the grain boundary(a), slip plane(b) and twin boundary(c) and initiation and propagation of crack in component exhibiting external hydrogen embrittlement(d)

2 氢在金属中的存在状态

自然界的氢为气态,不能穿过气体/金属界面并在金属中扩散,必须在气体/金属界面分解成原子氢才能进入金属。

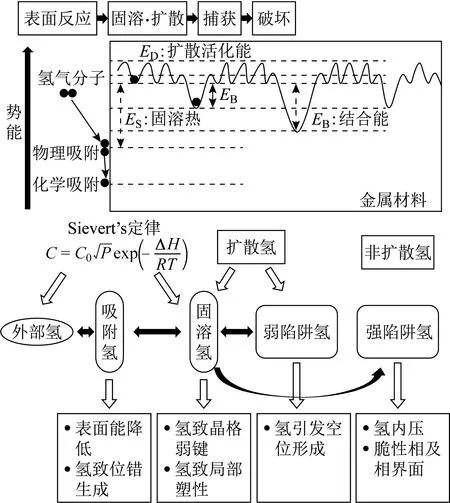

产生氢脆的5个过程:①金属表面吸附氢,在范德华力和电子共享的作用下,氢分子在金属表面物理吸附后转为化学吸附。②氢侵入金属。③金属表层氢向内部迁移,并聚集在某一局部区域。氢的迁移一般有两种途径,即氢在晶体点阵中扩散和沿缺陷(如位错、晶界)扩散。在bcc结构的钢铁中,氢在常温下扩散速率较高,故氢的迁移以点阵扩散为主;而在fcc结构的奥氏体钢和铝合金等材料中,氢以位错输送为主。④氢聚集,少量均匀分布的氢不会造成大的危害,氢在金属中通常聚集在裂纹尖端、气孔和微孔、位错、晶界、析出相、层错面等局部区域。⑤微裂纹的形成与扩展。氢在应力或形变的作用下进一步聚集,尤其是向应力集中区或各种微观结构非均匀区聚集,导致纳米孔和微裂纹形成甚至断裂,其过程如图3所示[15-16]。

图3 表示氢吸附在金属表面随后侵入其中聚集和导致其断裂的模型Fig.3 Model showing adsorption of hydrogen on surface of metal then penetration and aggregation in it and resulting in its fracture

如果晶体完整,氢将处于四面体或八面体晶格间隙。然而晶体中会有相界、晶界、位错、空位等缺陷,这些缺陷是氢陷阱,氢易在这些陷阱聚集[17-18]。氢陷阱对氢的扩散和分布均有显著影响,影响氢脆的发生。氢陷阱有4种类型:

(1)最弱陷阱,即晶格间隙,5~10 kJ/mol 数量级(扩散氢)。

(2)弱陷阱,即小角晶界、马氏体板条界、位错,15~25 kJ/mol 数量级(扩散氢)。

(3)中强陷阱,即微孔、裂纹,30~50 kJ/mol 数量级(不易扩散)。

(4)强陷阱,即相界,60~80 kJ/mol 数量级(非扩散氢)。

按氢陷阱与氢原子结合能大小可将氢陷阱分为可逆氢陷阱和不可逆氢陷阱,上述前两种氢陷阱为可逆氢陷阱,第3种为难可逆氢陷阱,第4种为不可逆氢陷阱。

图4为从氢侵入金属到引起其破坏的过程中的势能变化及相应的金属破坏过程。氢分子物理吸附在金属表面,部分会分解成氢原子形成化学吸附,部分能量高的氢原子能越过固溶热(ES) 势垒固溶于金属。固溶的氢通过晶格间隙扩散,越过扩散活化能(ED)势垒向晶体内扩散。由于实用金属含有很多原子排列紊乱的区域(晶格缺陷、位错、析出物、夹杂物等),这些区域易与氢结合形成具有不同结合能(EB)的势阱,所以氢在扩散过程中会被该势阱捕获。由于氢在这些部位富集会产生应力集中或微裂纹,因此当受到外部应力时,即使是低应力或小应变也会导致破坏[19-21]。

图4 金属中氢元素的势能分布与氢脆模型的相关性 Fig.4 Correlation between potential energy distribution of hydrogen element in metal and hydrogen embrittlement model

3 氢脆机制

3.1 常见机制

关于氢脆机制,业已提出了多种理论模型,如氢内压理论、表面能降低理论、氢致晶格弱键理论、氢原子促进局部塑性变形理论、氢原子促进应变诱发空位形成理论、应力诱导氢化物理论等,前4种得到了比较广泛的认可。氢脆机制与金属中氢的存在状态密切相关,其可能的相关性如图4所示[22-24]。

3.1.1 氢内压模型

在高温吸收的氢因快速降温而过饱和,并以气体形式析出,产生极高的内压,金属中产生大于金属断裂强度的内应力而断裂,是一种内压氢脆形式[25-27]。另一种内压氢脆形式如图5(a)所示,氢原子弥散分布,在应力的作用下迁移到气孔、夹杂、微裂纹等缺陷处,并重新结合成氢分子,产生的压力使金属发生氢脆[28-30]。

图5 6种氢脆机制的图解和特点Fig.5 Illustration and characteristics of six hydrogen embrittlement mechanisms

分子氢是目前公认的引起金属氢脆的原因之一。该模型能解释某些合金钢中的白点和焊接冷裂等现象,但也有一些问题不能解释,如:(1)氢脆有一个上限温度;(2)在很低(1~105Pa)的压力下也能产生氢脆;(3)氢致塑性损失和氢致滞后断裂的可逆性;(4)根据热力学原理,缺陷处的氢压不可能超过外压。

3.1.2 表面能降低氢脆模型( hydrogen-reduced surface energy, HRSE)

Petch等[31]提出的表面吸附理论指出,固溶于晶格间的氢易在晶界或裂纹表面富集,降低原子间结合力,如图5(b)所示。此模型与Griffith断裂模型有相似之处,即吸附氢原子能降低开裂界面的界面能从而减小裂纹扩展的阻力[32]。

根据经典的材料断裂的Griffith理论,临界断裂强度:

式中:γ为表面能;c为裂纹长度;E为材料弹性模量;β为与裂纹相关的常数,接近1。

裂纹尖端曲率半径大致为原子间距数量级。当γ减小时,裂纹尖端的应力增大,甚至大于临界断裂强度。虽然Griffith理论是基于脆性材料提出的,比有塑性变形的断裂复杂,但能描述断裂的基本特征。

3.1.3 氢致晶格弱键机制 (hydrogen-enhanced decohesion mechanism, HEDE)

HEDE也称作晶格脆化模型。此机制由Troiano[33]首先提出,随后由Oriani等[34-35]完善。该理论认为,氢溶入过渡族金属后,由于过渡族元素的3d电子层未填满,氢原子的1s电子会进入3d电子层,使3d电子层电子浓度增大,从而增加金属原子间的排斥力,即降低晶格的结合力,导致金属发脆,如图5(c)所示。而且由于晶界氢扩散比晶格内容易,因此晶界氢浓度较高,促进裂纹扩展,使晶格脆化[33]。

晶格脆化理论认为,由于氢的侵入使金属原子结合力降低。如果考虑Griffith龟裂,则会在裂纹尖端产生高静水压,引起氢富集,使该部分晶格脆化。根据Griffith模型,裂缝长度c的扩展长度Δc对应的能量是外力拉断原子结合力形成长度为Δc的两个新表面能。外力做的功等于新增表面的能量,即2γΔc,因此也可以定性地认为原子间结合力降低等同于γ的降低,其机制与表面能降低氢脆模型(机制2)相同。

表面能降低氢脆模型是从短程紧邻金属原子化学键的角度理解氢脆,而晶格脆化模型是从长程晶格能带理论的角度理解氢脆,两者都能说明氢含量、温度等因素的影响,但都不能说明氢脆与形变速率之间的相关性。

3.1.4 氢促进局部塑性变形理论(hydrogen-enhanced local plasticity mechanism, HELP)

HELP也称作促进位错运动理论。氢在位错处聚集,位错运动促进氢的富集并在一定条件下形成溶质氢气团(Cottrell气团),此气团有钉扎位错引起材料局部强化的作用,也能促进位错的增加和运动,这种作用被称作氢促进局部塑性变形[36-38]。

氢促进局部塑性变形理论是目前认可度较高的氢脆机制之一。Lynch[39]首先根据铁和软钢中的可逆氢脆与形变速率及温度关系的试验结果,以及断口形貌和透射电子显微镜原位跟踪试验提出,氢原子进入钢中会偏聚在非固定位错、滑移障碍或其他弹性缺陷处形成柯氏气团,如图5(d)所示。氢原子会降低位错间以及位错与第二相间的交互作用能,位错密度越高的区域氢浓度越大,使位错运动阻力减小,导致裂纹尖端应力集中区偏聚大量位错和氢原子,产生局部塑性变形。柯氏气团的运动受形变速率和温度的影响,进而可以解释高速形变和低温下不发生氢脆及氢脆有上限温度的原因。

然而,裂纹前端的微观检验表明,氢脆包含微细的塑性部分和脆性部分,这一理论很难解释脆性断裂现象。此外,如果外部氢气中混入微量的氧,裂纹扩展将会在1 s内停止,这是早就众所周知的现象。因为1 s内裂纹只能扩展50~100 nm,可见氢脆并不是由内部氢富集所致,而是由表层或近表层氢引起的。

3.1.5 氢促进应变诱发空位形成理论(hydrogen-enhanced strain-induced vacancies, HESIC)

为解释氢脆断口的纳米韧窝形貌,Maire等[40]提出了氢促进应变诱发空位形成理论。该理论认为,氢原子聚集会促进空位的形成并加速空位的合并,导致微孔的形成及裂纹尖端失稳而发生断裂,如图5(e)所示;氢原子不仅能促进位错运动,并在塑性变形中引发空位形成,还能稳定已形成的空位,促进空位合并,这与氢原子促进局部塑性变形理论(机制4)相似,均与柯氏气团相关[41-43]。

3.1.6 氢诱导相变理论 (hydrogen-induced phase transformation, HIPT)

早在20世纪60年代Westlake[44]就指出,溶质氢原子在应力作用下向裂纹尖端扩散富集,当富集的氢浓度超过其饱和浓度时将导致奥氏体(fcc相)向马氏体(bcc相)转变,材料易发生氢脆。如果材料中有氢化物形成元素,也可能引起脆性氢化物析出,如图5(f)所示。ⅣB族(Ti、Zr、Hf)和ⅤB族(V、Nb、Ta)元素极易生成氢化物,易产生这类氢脆。

6种模型中,内压模型和氢化物模型是由不可扩散氢引起的氢脆,为不可逆氢脆。其他4种模型则是由可扩散氢引起的氢脆,多为可逆氢脆,也有不可逆氢脆。由表1可知,涉及氢脆的关键要素为:(1)分布在内部还是表层的氢;(2)分子氢还是原子氢或柯氏气团;(3)氢是否促进微裂纹的形成和扩展;(4)应力导致的氢迁移和分布。

3.2 氢脆机制

以上模型有助于加深对氢脆的理解,进一步分析可获得如下推论。

(1)氢脆与应变速率的关系取决于氢的扩散状况。第一类氢脆是随着应变速率的增大而加剧,主要是由非扩散的分子氢及氢化物引起的;第二类氢脆则相反,是由氢原子引起的,因为随着形变速率的增大,氢原子的扩散速率小于位错的移动速率。

(2)分子氢引起的第一类氢脆是不可逆的。氢释放到大气需经过扩散、在金属表面结合成氢分子形成化学吸附并转变成物理吸附,随后离开金属表面。氢分子不能扩散,一旦氢形成难以释放到大气中。

(3)原子氢或柯氏气团引起的第二类氢脆是可逆的,因为原子氢或柯氏气团是可扩散的,形变停止后,氢的分布几乎能自发恢复到初始状态。

位错的运动是通过原子的短程移动完成的。而氢或柯氏气团的运动是长程移动,受很多因素的影响,比短程移动缓慢得多。形变速率较大时,氢或柯氏气团的迁移速率小于位错的运动速率,对氢脆的影响很小,这是第二类氢脆可逆的原因。而且在形变过程中,只要氢或柯氏气团移动时不形成氢化物,当形变停止时,氢或柯氏气团均会在势场的驱动下扩散到与形变前相同的平衡状态,所以氢脆是可逆的。但是氢或柯氏气团相对于位错移动的滞后会导致空位或纳米微孔的形成,产生晶格缺陷。而且这种滞后必然会对位错起“钉扎”作用,使其不能自由运动,导致局部加工硬化[45]。

(5)可以认为氢脆是氢致材料脆化,导致材料脆性大的因素,如晶体结构、强度、缺陷浓度、晶粒大小、杂质元素、外加应力等,均会引起更严重的氢脆。优化金属及合金的冶炼、铸造、锻压、焊接和热处理工艺,提高塑性,也能改善材料的抗氢损伤性能。

(6)也可以根据金属元素的氢化物形成热力学特性深入理解金属的氢脆。

金属氢化物按金属元素种类可分成两大类。一类是吸热型金属氢化物(高温金属氢化物),如上述Fe、Co、Ni等。这类金属及其合金的氢化反应是吸热反应,在热平衡条件下氢的固溶度非常小,不会形成氢化物,所以研究这类金属材料的氢脆过程和机制非常困难,还有很多难以理解之处。第二类是发热型金属氢化物(第6种氢脆模型),如Ti、Zr、V、Nb、Mg,稀土及其金属间化合物TiFe、MgNi2、LaNi5等。这类金属表面往往会形成氢化物,随后向内部渗透,最后形成整体氢化物,导致材料的弹性、塑性等力学性能下降。因为这些金属元素能形成稳定的氢化物,且是脆性化合物,会引起非可逆氢脆,导致韧性降低。

导致脆性断裂的关键因素是微裂纹的形成和扩展。如果非扩散氢的含量比扩散氢的大很多是引起氢脆的主要原因,则产生的是不可逆氢脆。反之,扩散氢是引起氢脆的主要原因,因为扩散氢可以产生原子空位或位错,也能富集在裂纹处,形成新的微裂纹或改变微裂纹处的应力分布。

氢的作用是促进纳米孔隙形成,并扩展为微裂纹,与氢含量、孔隙及其聚集密度有关。据此,能将氢脆理解为一种延展性恶化,氢仅引起纳米孔隙形成。氢的作用可以看作是一个合金元素的作用,只是极微量的氢(μg/g数量级)也能导致金属脆化。

4 不同材料的氢脆

4.1 钢铁

自然界的氢极易进入钢铁中,导致钢铁氢致开裂,且强度越高、含碳量越高,钢铁的氢致开裂倾向越大。

4.1.1 氢固溶软化和硬化

氢与位错的相互作用在塑性变形过程中尤为显著。图6为不同纯度的铁在充氢前、后的应力-应变曲线[46]。在1%应变处,高纯度充氢试样(A、B)比没有充氢的试样(A′、B′)形变应力小很多,被称作氢固溶软化。而低纯度充氢试样(D)比没有充氢的试样(D′)强度高,称为氢固溶硬化。图7为充氢前后高纯度Fe在不同温度下的应力-应变曲线。可见在200 K以上显示出氢固溶软化,190 K以下显示出氢固溶硬化和脆化[46]。

图6 不同纯度铁在200 K的拉伸性能及充氢的影响Fig.6 Tensile properties of iron of different purities at 200 K and the effect of hydrogenation

图7 充氢前(虚线)、后(实线)高纯铁在不同温度下的应力-应变曲线Fig.7 Stress-strain curves of high-purity of iron before (dotted line)and after(solid line) hydrogenating at different temperatures

4.1.2 钢铁材料氢脆的一般规律

4.1.2.1 成分的影响

碳钢的氢脆现象明显,但采用适当的合金元素固定钢中的C能有效改善其抗氢脆性能,因此钢的氢脆也与合金元素的种类密切相关[47]。

(1)碳的影响。钢的氢脆通常随着C含量的增加而加剧。例如,在高温高压氢气气氛中加热碳钢时,含碳量越高,脱碳越严重,越易产生氢脆。与钢中的Fe原子相比,H更易与C原子结合,所以与软钢相比,含碳量高的弹簧钢、工具钢等更易产生氢脆。

(2)碳化物形成元素的影响。钢中的Cr、Mo、W、V、Ti、Zr、Nb等碳化物形成元素均能改善钢的抗氢脆性能。

(3)非碳化物形成元素的影响。钢中的非碳化物形成元素不能改善其抗氢脆性能或改善不明显。

(4)高温高压氢脱碳。钢铁在高温高压氢气氛中加热时脱碳显著。因为氢易与碳发生式(1)反应生成CH4气体,所以含碳量越高,钢的氢脆越严重。气体不能溶解于钢铁,会产生巨大的内压力,使钢铁生成微裂纹。气体的生成是引起氢脆的最关键因素。

Fe3C+2H2→3Fe+CH4

(1)

由于钢的主要强化相Fe3C被氢还原,所以强度也会显著下降。金属中的气体来源:H+H→H2,H+N→NH3,C+4H→CH4等。凡是能与氢反应生成气体的元素均会引起严重的氢脆。因为晶体中的氢是原子氢,比分子氢更易与某些元素发生反应。这些反应需要一定的温度和氢气压力,一般发生在200~600 ℃、氢压为1~60 MPa的条件下,这也是化工合成工艺中广泛采用的条件[48]。氢压对钢的脱碳作用随氢压的提高而增大,但反应太强烈则会在极短时间内形成脱碳层和抗氢脆层,阻碍氢向内部扩散。

4.1.2.2 环境和加工工艺的影响

环境温度或氢压、应变速率、热处理、表面镀膜、氢含量等因素也影响氢脆的发生。

(1)将钢铁材料置于氢气氛中并不会引起氢脆。然而在酸洗、电镀等含氢原子的介质中,氢很易与钢铁材料相结合,产生脆性。

(2)轧制、冲压等冷加工会引起材料硬化。冷变形量越大,材料越易与氢结合。

(3) 原子态碳比化合物中的碳更易与氢结合,因此淬火钢更易产生氢脆。

(4)氢压降低或温度升高时,与钢结合的氢将脱离陷阱扩散至钢表面。若钢表面有涂层,则氢难以扩散出去,因此冲压件、淬火弹簧等镀锌处理时易产生氢脆。

(5)钢铁材料的环境氢脆开始时随温度的降低而加剧,在200 K左右最严重,随着温度的进一步降低而减轻。

4.1.2.3 其他

高强钢产生氢脆的原因还包括其内部显微组织和外部环境因素。前者包括晶粒尺寸、位错稳定性、氢存在状态等。

4.2 铝及其合金的氢脆

铝及其合金同为面心立方结构,产生氢脆的可能性较小,在氢能领域的应用日益广泛,如车载高压储氢气瓶内胆为6000系(Al-Mg-Si系)和7000系(Al-Zn-Mg系)合金[49-50]。

Al通常是在熔炼和铸造过程中因氢分子形成而产生白点等缺陷,几乎没有固溶氢的影响。这是因为Al中固溶的氢含量很小,常温常压下不会形成氢化物。自20世纪70年代以来,对Al的应力腐蚀开裂(stress corrosion cracking, SCC)的研究表明,固溶氢也能引起氢脆,并且被认为是导致SCC和腐蚀疲劳的主要原因。随着从氢脆的角度对高强铝合金的裂纹扩展的解释被广泛认可,对铝合金氢脆的研究逐渐增多,Al在使用中的氢脆问题也得到了重视[51]。

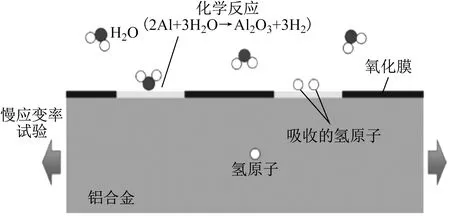

图8为氢进入Al中的示意图。Al的表面有一层惰性氧化膜,能阻碍氢的进入,但在拉伸过程中表面氧化膜会局部破裂,暴露出活性表面,并与大气中的水蒸气发生式(2)的反应形成氢气,且部分氢进入Al中。因为新鲜活性表面会很快氧化形成氧化膜,进入Al中的氢难以逸出,并向内部扩散。这些过饱和的氢会在晶格缺陷及析出相等势阱处聚集。

图8 湿度控制环境中低速塑性变形时的Al表面状态示意图Fig.8 Scheme of surface state of aluminum during low-speed plastic deformation in a humidity-controlled environment

2Al+3H2O → Al2O3+3H2

(2)

Al中氢与位点的结合能或势阱的大小是随着晶界、位错和气孔依次增大的。合金中不同组织的氢陷阱大小不同。Smith等[52]计算了Al-Li合金中不同组织的氢陷阱能量,失效析出相δ-Al3Li的为25.2 kJ/mol,与位错势阱能相当,而固溶元素Li的仅为2.6 kJ/mol。Al-Zn-Mg合金的各种氢陷阱中,晶界的氢浓度最高。虽然氢在点阵中的固溶度很小,但能大量存在于陷阱处。由于陷阱的势阱较小,氢在室温下就能逸出,是可扩散的。陷阱中的氢也能在应力作用下迁移,通过应力诱导扩散而聚集,引起氢脆[52-54]。

铝合金的氢脆有如下特点[55-56]:(1) 随着氢含量的增加而更可能产生;(2) 具有可逆性,如果充氢后再去除,则其塑性与未充氢试样相同,表明氢脆是由原子氢引起的;(3)对氢脆的敏感性与形变速率和试验温度密切相关,并受原子氢扩散过程的影响;(4) 氢致滞后断裂的实质与钢相同。

4.3 Ti及其合金的氢脆

钛的化学活性强,能形成氢化物。即使在超高真空中,钛表面也会有氧污染,降低其吸氢性能[57-59]。研究表明,氧污染降低钛吸氢性能的原因是钛表面氢分子分解的位点少。

由图9的钛-氢相图可知,氢含量不同,有α-Ti (hcp 结构)、β-TiHx(bcc 结构)、δ-或ε-Ti H2(fcc或fct结构)等3种相。氢在α相中的固溶度较小,易发生α-δ相转变,室温下仍可能得到H/Ti原子比接近2的脆性δ相(氢化物)[57]。这就是少量氢就可能严重影响钛合金性能,使材料发生氢致塑性损失及氢致延迟断裂的原因。

图9 压力小于30 MPa氢气中的钛-氢相图Fig.9 Titanium-hydrogen phase diagram in hydrogen gas with pressure less than 30 MPa

纯Ti表面形成的氢化物对其力学性能的影响不大。α-Ti中的氢扩散系数D0的数量级为10-2cm2/s,而δ-TiHx中的氢扩散系数D0的数量级为10-5cm2/s。氢化物完全覆盖在纯Ti表面时,会抑制H进一步向内扩散,纯Ti 不易产生氢脆。温度升高时,氢易向内部扩散,促进氢化物形成,材料屈服强度和抗拉强度提高,塑性下降,导致脆性断裂。

钛及其合金氢脆的特点为:(1) 易吸收大量氢气并形成氢化物,产生氢脆的可能性较大;(2) 表面易氧化形成氧化膜,吸氢时也易形成氢化物,阻止氢向内部扩散,抑制氢脆的发生;(3) γ氢化物无塑性,会引起不可逆氢脆。α相氢固溶量少,易析出δ相,其氢溶解度大于β相,且不易形成氢化物,发生氢脆的可能性较小。

与钛同类的镁、锆、钒等及其合金均属于氢化物形成元素,发生氢脆的可能性相似。

4.4 不锈钢

在高压氢气环境及应力腐蚀条件下,不锈钢也有氢脆的风险。近年来,不锈钢在高压氢气中的氢脆问题已成为研究的热点[60-61]。

常用不锈钢有马氏体不锈钢、奥氏体不锈钢和双相不锈钢等。马氏体中氢的溶解度小于奥氏体,短时间能达到临界氢含量,而且氢在马氏体中扩散很快,扩散系数是奥氏体中的两个数量级以上,因此奥氏体不锈钢具有更好的抗氢脆性能。

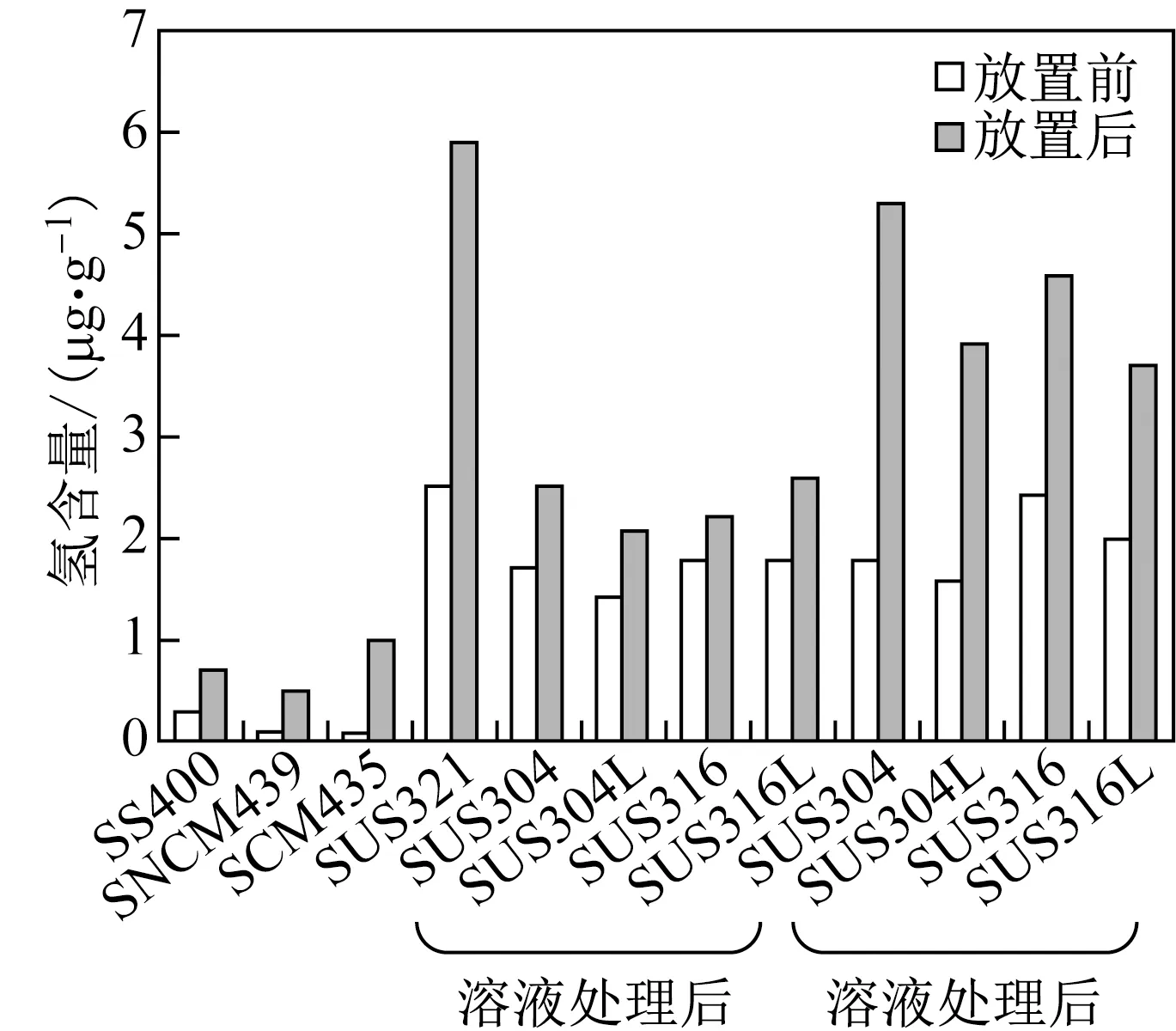

奥氏体不锈钢会发生氢致马氏体转变和形变致马氏体转变。如SUS304、SUS316奥氏体不锈钢易形成马氏体而产生氢脆,而SUS310、SUS400奥氏体不锈钢则不易生成马氏体,具有更好的抗氢脆性能。图10为在54 ℃、27 MPa压力氢气中静置100 h的几种不锈钢的氢含量变化及20%塑性变形的影响[62]。SUS304和SUS316钢均具有良好的抗氢脆性能,而SS400、SNCM439和SCM435钢的抗氢脆性能更好。冷压形变前的试样含氢量均小于3 μg/g,冷压形变后氢含量明显增加。

图10 在27 MPa压力氢气中放置100 h前、后几种不锈钢中氢含量的变化及20%塑性变形的影响Fig.10 Change in hydrogen content in several stainless steels and the effect of plastic deformation amount of 20% before and after being placed in hydrogen gas with pressure of 27 MPa for 100 h

不锈钢充氢不超过10 μg/g时,在低温~室温范围内强度、冲击韧性、断裂韧性均无明显变化,氢脆不明显。随着氢气压力的增大,不锈钢中的氢含量会迅速增加,如氢气应力为45 MPa时,SUS304L、SUS316、SUS316L钢的含氢量均为13~14 μg/g,导致延展性和强度下降,而且拉伸速率越低,下降越明显,下降量顺次为SUS304L> SUS316> SUS316L。下降量取决于钢中的马氏体含量,氢含量越高,氢诱导转变的马氏体越多。升高温度能改善抗氢脆性能[63-64]。

双相不锈钢抗氢脆性能介于马氏体不锈钢和奥氏体不锈钢之间,原始马氏体及氢诱导转变的马氏体或形变马氏体含量越高,抗氢脆性能下降越明显。此外马氏体与奥氏体的电位差达100 mV,马氏体作为阳极首先被腐蚀,产生腐蚀坑,坑内形成闭路电池而引起应力集中,在阳极溶解和氢的交互作用下诱发氢脆或SCC[60-65]。含镍量高的不锈钢中马氏体含量少,氢脆的影响小[66]。

4.5 其他金属

表2是美国国家航空航天局(National Aeronautics and Space Administration, NASA) 在室温测定的70 MPa高压氢气中不同材料的氢脆研究结果。氢脆的严重性可分为极端氢脆、严重氢脆、轻度氢脆和可忽略的氢脆。除钢铁材料外,Al、Cu、Ti及不锈钢等材料均会发生氢脆,氢气系统用材料均需经过严格的评估。

4.6 陶瓷

相比于金属材料,陶瓷的塑性变形性能差、脆性大,氢脆的影响大多可以忽略。但由于原子氢也能进入陶瓷, 加热时也能扩散逸出,如施加恒定的外力, 氢能通过应力诱导扩散而富集在应力最大处。另外, 氢也能降低陶瓷的原子键合力, 而且氢含量越高, 含氢陶瓷的原子键合力越小。因此, 当局部氢富集达到临界浓度时, 该区域的原子键合力将大大降低, 局部区域的应力超过原子键合力时也会导致裂纹形成和扩展。对Al2O3陶瓷的研究表明,在恒载荷下动态充氢时会发生氢致滞后断裂,这间接表明氢能降低Al2O3陶瓷的原子键合力。

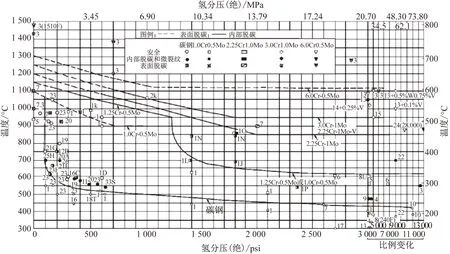

4.7 纳尔逊(Nelson)曲线

图11为在150~820 ℃临氢作业用钢防止脱碳和产生微裂纹的操作极限,也称为Nelson曲线[69-70],综合了以往约30年来所发生的高温高压氢装置事故案例、工厂加氢试验或实验室试验数据,给出了碳钢、Mo钢及Cr-Mo钢的使用界限。此曲线也可为目前选用氢燃料电池车(fuel cell electric vehicle, FCEV)供氢系统金属材料时提供参考。此外,FCEV 供氢系统要在升压降压反复循环条件下长期运行,因此选用材料时还必须关注其抗疲劳性能[71]。

图11 在氢环境中防止钢脱碳和产生微裂纹的最高使用温度Fig.11 Maximum service temperature of steel exposed to hydrogen environmental to prevent it from decarburizing and originating microcrack

值得注意的是,Nelson曲线是根据实用金属的化学成分绘制的,而影响氢脆的因素很多,如金属的热处理、组织形貌、清洁度、焊接、成形加工等,所以Nelson曲线只能供参考。

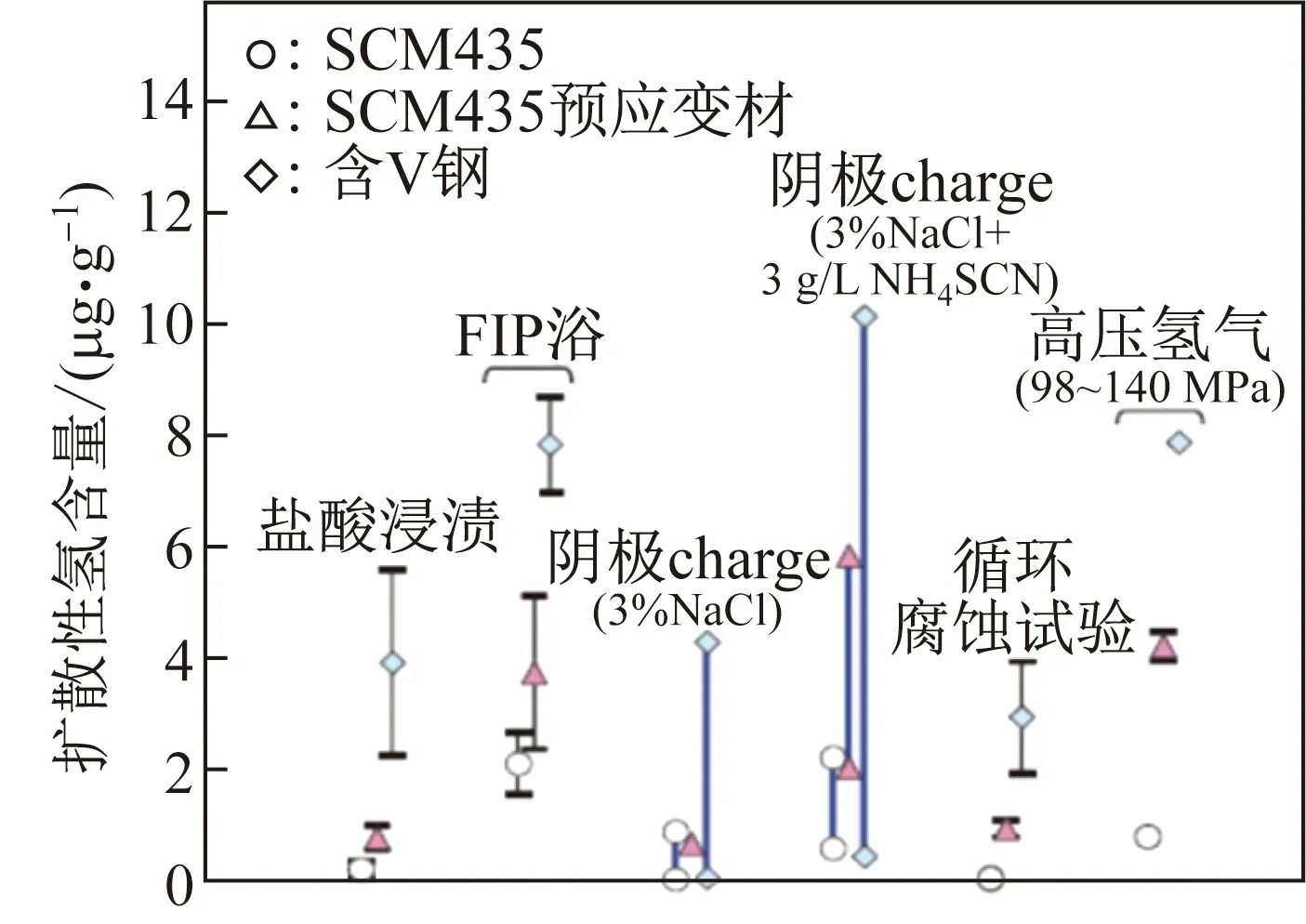

5 材料的充氢方法

为评价金属的抗氢脆性能,需使金属充氢,常用方法有:①酸浸渍充氢;②FIP(federation internationale precentrate)盐浴充氢,用于PC(pre-stressed concert)钢棒材;③周期腐蚀充氢,在实验室模拟大气腐蚀环境充氢;④阴极电解充氢,即在不腐蚀钢材的情况下充氢;⑤高压气相充氢。高压气相充氢和阴极电解充氢使用最多。近年来的燃料电池汽车和加氢站用金属材料均暴露在氢气中,如何准确反映材料在使用中的氢吸收对氢脆的评定非常重要[19-20]。

图12为采用不同方式充氢的SCM435钢、变形后的SCM435钢及含V的回火马氏体钢(0.41%C,0.20%Si,0.70%Mn,0.30%V,质量分数)中氢含量变化。图12表明,盐酸浸渍法的充氢量较小,阴极电解充氢及高压充氢量较大,阴极电解的充氢量能通过控制阴极电流密度和电位获得任意浓度的氢。另外,在FIP盐浴中,通过改变NH4SCN的浓度,也能人为控制氢浓度。

图12 不同充氢法获得的可扩散氢含量对比Fig.12 Comparison of contents of diffusible hydrogen obtained by different hydrogenation methods

6 氢脆事故实例

氨合成等装置的高温高压容器常因氢脆而损坏,化工领域也出现过多起与氢脆相关的事故,如表3所示[72]。目前,在石油精炼装置及火电站锅炉和管道(包括焊接部)中也常发生氢脆事故。

表3 高温高压氢环境中发生的设备事故[72]Table 3 Equipment accidents occurring in high-temperature and high-pressure hydrogen environment [72]

7 氢脆的预防

(1)首先需减少材料在制备过程中的氢溶入。为了减少液态金属中的氢,可先将其冷却到结晶温度以下使大量气体逸出,再将金属快速熔化,且在高温下长期停留,以防氢气重新溶入。

(2)降低环境中的氢浓度,缩短在含氢环境中保持的时间。降低水蒸气、H2S等气体的压力,减少氢源;电解过程中,如条件允许采用高电流效率的电解液,尽量降低充电密度从而降低氢原子的形成速率和浓度。

(3)抑制氢在材料中的扩散,选用合适的加工温度、载荷和形变速率。

(4)表面处理,如喷丸、钝化处理、镀覆处理等。

(5)适当的合金化和热处理,获得抗氢脆的微观组织。

(6)减少应力集中,如对机加工件进行去应力退火等。

(7)对产生氢脆的零件进行去氢处理。

8 结束语

随着新材料、新工艺和新应用领域的发展,需更多地关注氢脆问题,进一步探索和加深理解产生氢脆的原因和机制。与内部氢脆相比,目前环境氢脆更普遍,金属在使用中的氢侵入是主要原因,表面处理是防止氢脆的有效途径。为了更深入地理解氢脆行为和机制,需对氢在金属中的位置、氢陷阱类型和大小、氢扩散及与应力场的关系、氢富集和柯氏气团形成以及对裂纹的影响等进行更深入的探索。氢脆可视作是氢放大材料的脆性,提高材料韧性的措施一般都能减少氢脆破坏。

致谢:

感谢北京大学新能源与纳米材料实验室王琳琳协作整理稿件。