燃料电池系统仿真分析及测试验证

2023-10-12许有伟陈桂银赵振瑞赵洋洋孙茂喜邢丹敏

许有伟,陈桂银,吕 平,赵振瑞,赵洋洋,孙茂喜,邢丹敏

(新源动力股份有限公司,大连 116000)

前言

随着人口不断增长和经济快速发展,人类对能源的需求日益增多,煤炭和石油等传统化石燃料已极度缺乏,世界正面临着日趋严重的资源危机[1-3]。另一方面,化石燃料的使用对大气、海洋、生物圈等均引起严重的环境污染,对人类健康和正常生活造成影响[4]。面对严峻的能源与环境问题,开发新型清洁能源成为化工和能源等多学科领域的研究热点[5-6]。燃料电池是新世纪以来,深受人们欢迎并具有广泛发展前景的一类发电装置,其是以氢气、氧气为燃料,通过电化学反应把燃料中的化学能转化为电能。燃料电池具有能量转化效率高、运行噪声低、无环境污染等优势,在固定式发电和新能源汽车等领域均得到广泛应用[7-8]。燃料电池是一个非线性、强耦合的复杂系统,其物理模型涉及电化学、流体力学、热动、控制等多学科,因此对燃料电池进行精确的行为描述具有较大难度[9]。采用Amesim 仿真软件对燃料电池系统进行仿真,是一种深入且高效率的研究手段[10]。Amesim 中包含了多学科的专业应用库,涵盖了大部分构建完整燃料电池系统模型所需的元件,也可以基于应用库中软件进行二次开发,能够帮助用户完成系统建模与集成,快速开发设计燃料电池系统。

针对燃料电池系统建模,众多研究人员开展了广泛研究。刘冬安等[11]基于Amesim 系统仿真软件搭建了燃料电池储氢系统仿真模型,着重对氢气回路中关键零部件进行建模分析,将氢气路压力仿真输出结果和实车采集数据进行对比校核,平均误差在4.5%之内。卢炽华等[12]设计了一套氢燃料电池汽车整车热管理系统,并根据散热需求对燃料电池系统关键零部件进行选型和性能匹配设计,运用Amesim 平台搭建一维仿真模型,并对模型进行可信度验证。李名剑等[13]采用Amesim 软件建立了燃料电池空气系统动态仿真模型,在功率动态变载工况下,研究了空气入堆流量、压力、温度和湿度的响应需求,其仿真结果与实测数据误差在7%以内。刘冬安等[14]利用Amesim 系统仿真软件搭建了燃料电池空气系统仿真模型,并引入了回归分析中的平均绝对误差和均方误差两个评价指标对仿真结果进行评价,仿真输出结果和实测数据的误差在4.4%之内。张磊等[15]为观察燃料电池系统在工作时氢气子系统、氧气子系统和冷却子系统各部分变量的变化规律,根据燃料电池系统的结构和工作原理,基于Amesim 建立初步的燃料电池系统级一维仿真模型,通过仿真分析给定工况下燃料电池系统的动态特性。

虽然已有众多研究人员对燃料电池系统建模进行深入研究,但主要局限于子系统级别的建模研究,缺少针对完整燃料电池系统的模型搭建及仿真分析,未对完整燃料电池系统模型进行仿真与测试的对比验证。本文中从系统集成开发的角度出发,基于结构和原理设计了一套燃料电池系统,使用Amesim 平台搭建燃料电池系统一维仿真模型,并进行模型可信度验证。以电堆空气入口压力与流量,电堆氢气入口压力,电堆进、出水温度等为对比项,以平均绝对百分比误差(mean absolute percentage error, MAPE)为评价指标,对系统不同工况进行仿真分析,将仿真输出结果和实测数据对比校核,表明此系统仿真模型精度较高,能够对实际工程应用给予指导。

1 模型建立

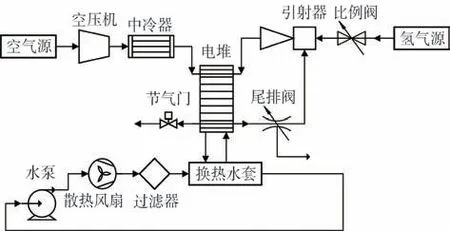

燃料电池系统是一个复杂集成系统,各子系统间须协调配合,确保电堆温度、压力、流量在合适范围内,燃料电池系统才能稳定高效运行。燃料电池系统架构如图1所示。

图1 燃料电池系统架构示意图

1.1 电堆模型

电堆模型分为经验模型和机理模型两类,Amesim 软件内置了当前广泛使用的Amphlett 机理模型[16]。建立单电池电压和电流密度的输出特性公式,采用线性回归的办法获取公式中计算系数的具体数值,得到单电池的输出特性模型。电堆模型的极化曲线输出特性如图2所示。

电堆内部氢气在阳极侧消耗,氧气在阴极侧消耗,水在阴极侧生成,取决于电堆内部电化学反应速率。从法拉第定律可以推导出反应速率为

式中:qi为物质i的摩尔反应速率,mol/s;ne-i为电化学反应过程中的电子数量,通常氢气为2,氧气和水为4;F为法拉第常数,取值为96 500 C/mol;Ncell为电堆节数;I为单电池电流,A。

电堆功率计算公式为

式中:U为单电池电压,V;Pstack为电池功率,W。

燃料电池电堆中的热量包括电化学反应不可逆热及焦耳热等。工作过程中产生的热量需要冷却系统进行冷却,通过冷却水循环将热量带出。对于一个由多个单体串联的燃料电池而言,其发热量计算公式为

式中:Q为电堆发热功率,W;U0为单电池参考电压,V。

针对系统级电堆模型,主要关注系统集成与匹配,本文以新源动力股份有限公司80 kW 燃料电池电堆为原型进行系统模型搭建,设置的电堆关键参数如表1所示。

表1 电堆模型关键参数

1.2 空气子系统模型

空气子系统主要零部件包括空压机、节气门、中冷器等。为提高燃料电池电堆的功率密度,常采用空压机将空气压力增压,调节进入电堆的空气流量和压力,有助于提升燃料电池的反应速率。

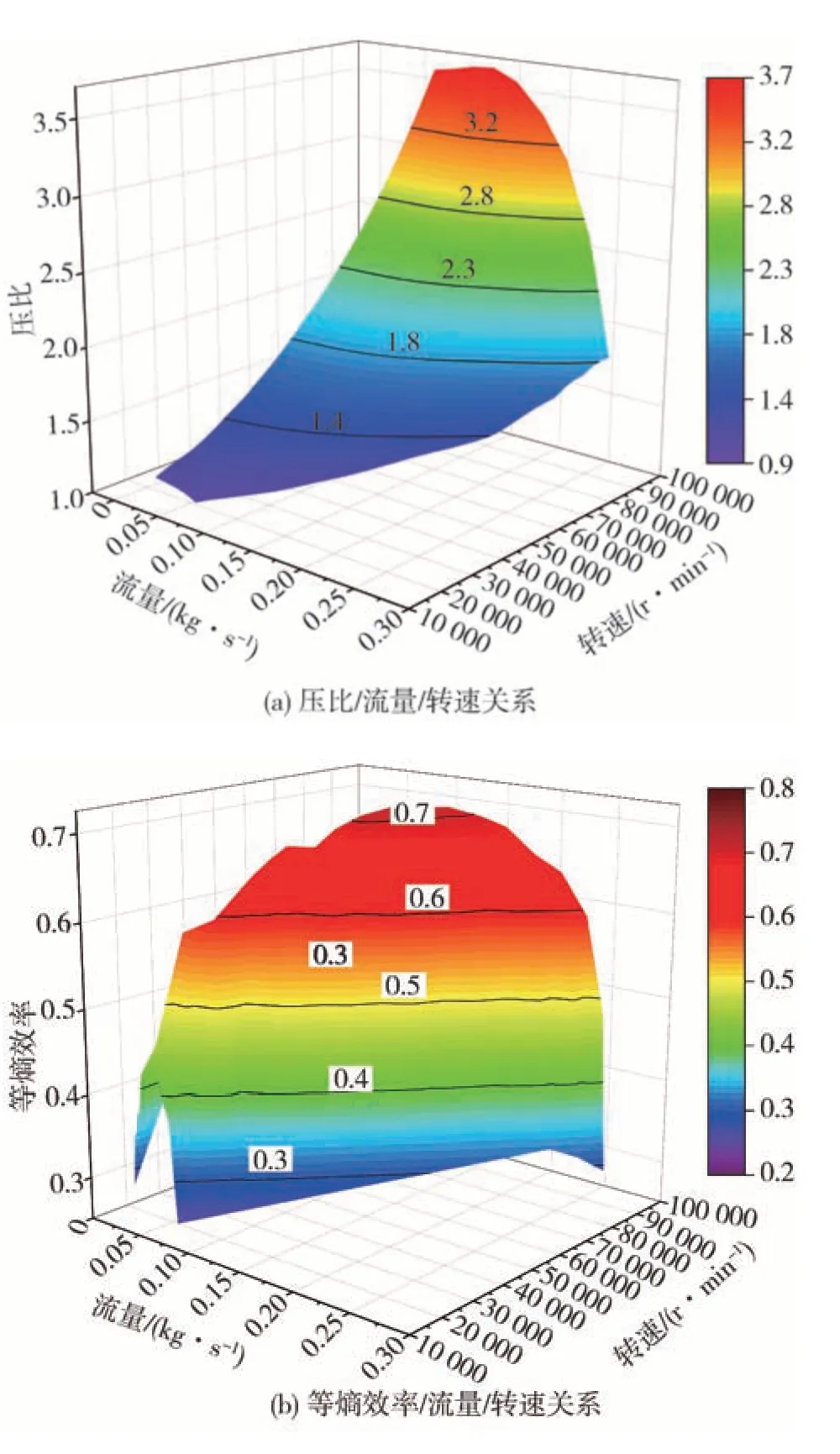

空压机模型分为稳态和动态两个部分:稳态部分指空压机MAP 图,决定空压机输出流量;动态部分指空压机转速,转速根据电堆的电流需求进行调整,结合空压机转速和前后气体压比,在MAP 图中查找工作点输出对应空气流量。根据空压机气动性能图和测试数据,建立压比、流量及转速之间的关系,以及等熵效率、流量和转速之间的关系,空压机MAP如图3所示。

图3 空压机MAP图

空压机转速和流量须经过折合公式计算,以满足不同工况下空压机输出性能的计算分析,常用的转速和流量修正公式[17]为

式中:dmc为空压机修正流量,g/s;dm为空压机实际流量,g/s;ωc为空压机修正转速,r/min;ω为空压机实际转速,r/min;pup为空压机入口压力,kPa;pst为标准压力,kPa;Tup为空压机入口温度,℃;Tst为标准温度,℃。

中冷器一般布置在空压机下游,用于冷却空压机压缩后的高温空气,控制进入电堆的空气温度。中冷器模型将混合气体、冷却液进行模块化处理,可以实现多种形式的换热。Amesim 中采用效能-传热单元数法(ε-NTU)进行建模计算。德雷克提出了一个近似的计算关系[18]:

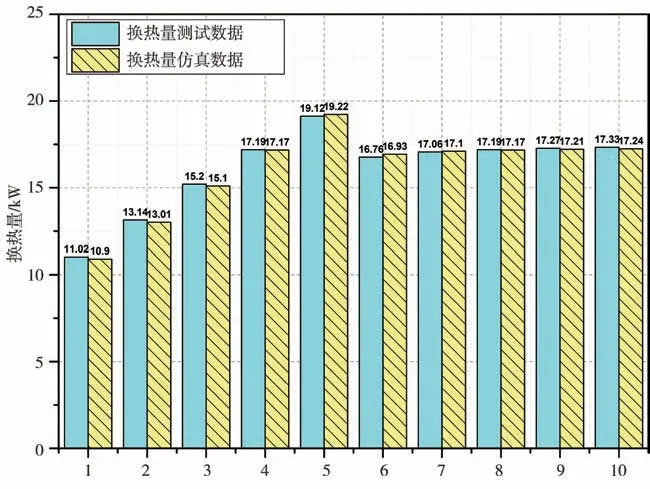

式中:ε为效能,代表流体实际温差的最大值与流体在换热器中可能发生的最大温差值之间的比值;NTU为传热单元数,代表中冷器有效换热面积与流体热量之间的比值;Cr为热流体和冷流体之间的热容比。拟合中冷器换热计算关键参数和公式,对中冷器换热性能进行虚拟标定,中冷器虚拟标定结果和实际测试效果对比如图4所示。

图4 中冷器虚拟标定结果对比图

节气门主要用来控制空气出口气体压力,并能够在停机后关闭阴极排气管路,防止空气反向流入电堆。

节气门基于几何结构建模,节气门阀片直径和阀片的轴直径是节气门物理尺寸关键参数,节气门阀片旋转角度范围为[0,90°],流经节气门的流量计算公式[19]为

式中:A为流通面积,m2;Cq为流量系数;Cm为质量流量参数,kg·(K/J)1/2。流量系数在节气门模型中根据阀门开度标定得到,将流量系数的变化关系以公式或数表的形式输入到节气门模型中。

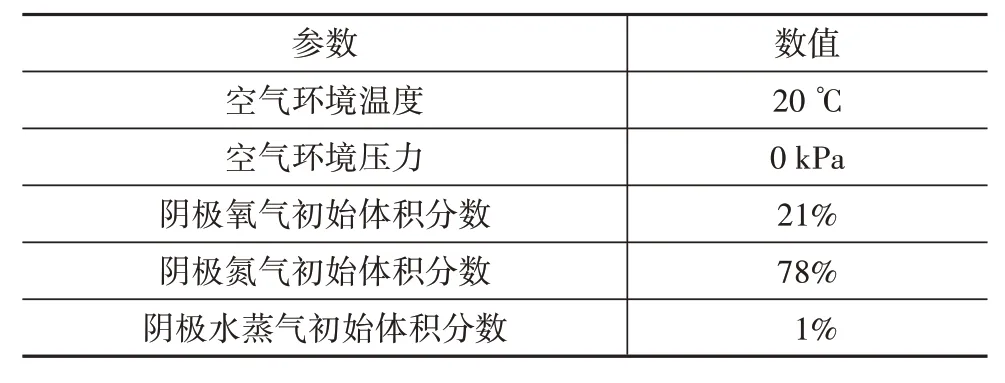

空气子系统仿真所需主要参数如表2所示。

表2 空气子系统仿真所需主要参数

1.3 氢气子系统模型

氢气子系统主要零部件包括引射器、比例阀、尾排阀等。引射器能够吸收未完全反应的氢气,通过循环输入到氢气入口端,提高氢气利用率。

引射器建模采用mu=f(w,p)模式。其中:

式中:p1为引射器出口压力,kPa;p2为引射器高压入口压力,kPa;p3为引射器回流吸入端口压力, kPa;dm2为引射器高压入口流量,g/s;dm3为引射器回流吸入流量,g/s。

根据引射器的测试数据,将mu=f(w,p)建模方式涉及到的3 项参数建立数表关系输入至引射器模型中,模拟调节特性,如图5所示。

图5 引射器调节特性MAP图

比例阀调节从氢气高压源输出的氢气压力,使输入电池堆的氢气压力达到合理的压力范围。比例阀数学模型为

式中:psat为设定压力,kPa;p1为比例阀内气体实际压力,kPa;pmax为最大开度压力,kPa;xv为比例阀开度系数;Amax为比例阀全开面积,mm2;Aeq为比例阀等效面积,mm2。

尾排阀用于排出氢气回路中的水以及从电堆阴极渗透到氢气回路中的氮气等气体杂质。尾排阀采取可变节流口的形式建模,其流动特征可以用特征流量系数Cv和流量系数Cq表示,等效节流口的面积表示为

式中Cq一般设置为0.3~0.9之间的值。

氢气子系统仿真所需主要参数如表3所示。

表3 氢气子系统仿真所需主要参数

1.4 冷却子系统模型

冷却子系统的主要零部件包括水泵、散热风扇、过滤器等。燃料电池系统工作后会产生大量热,需要冷却系统对燃料电池内部温度进行调节,保证燃料电池始终工作在合适的温度范围内。水泵为其提供动力源,以满足燃料电池系统的散热需求。水泵转速的大小决定冷却液的流速从而控制电堆进、出水口间的温差。水泵输出压力计算公式为

式中:pin为水泵入口压力,kPa; Δp为压力差;pout为水泵出口压力,kPa。

水泵为流体提供的动力为

式中:Q为水泵流量,L/min;eff为水泵效率。

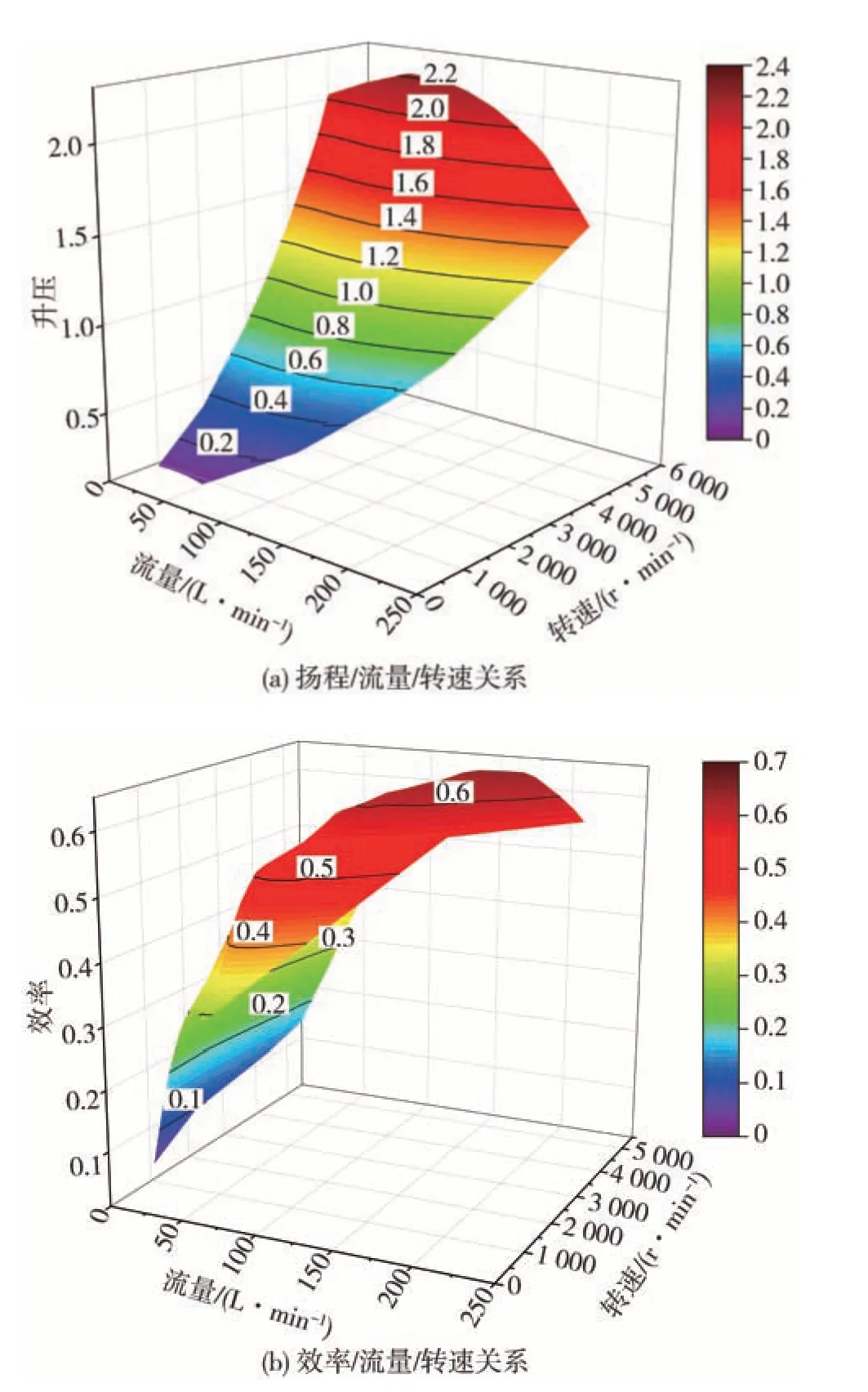

水泵输出流量由水泵转速和扬程决定,在MAP图中查找工作点输出对应水泵流量。根据水泵性能曲线图和测试数据,建立扬程、流量及转速之间的关系,以及效率、流量和转速之间的关系,其中扬程一般转换为升压数值,水泵MAP如图6所示。

图6 水泵MAP图

散热风扇的主要作用是通过风扇运转带走循环管路中冷却液的热量,散热风扇的散热能力与空气流量和冷却液流量相关,其共同决定电堆冷却回路入口温度。风扇在散热器上的投影区域为散热器的通风面,空气通过通风面的速度为

式中:vairrad为散热器入口处的空气速度,m/s;vfan为风扇运行时的附加速度,m/s。

通风面的有效面积表达式为

式中:Dext为散热器风扇的外径,m;Dint为散热器风扇的内径,m。因此在通风面积上的热交换量为

式中:qlh为冷却液流量;Rh为散热器的高度,m;Rl为散热器的长度,m。

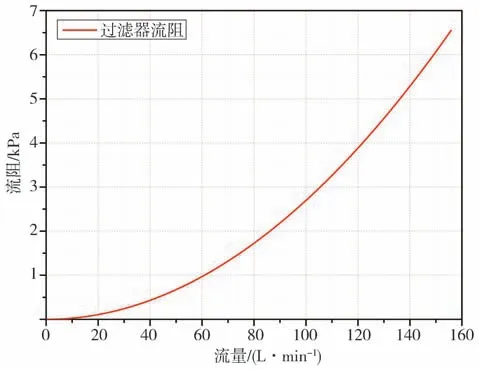

过滤器一般布置在冷却回路中电堆入口的上游,用于过滤冷却液中的杂质,避免电堆等关键零部件因杂质的影响而损坏。过滤器建模时考虑其流阻特性,根据供应商提供的流阻特性数据,采用热液压形式的节流口,按照压力/流量的建模方式,模拟过滤器的流阻特性,如图7所示。

图7 过滤器流阻特性模拟结果图

冷却子系统仿真所需主要参数如表4所示。

表4 冷却子系统仿真所需主要参数

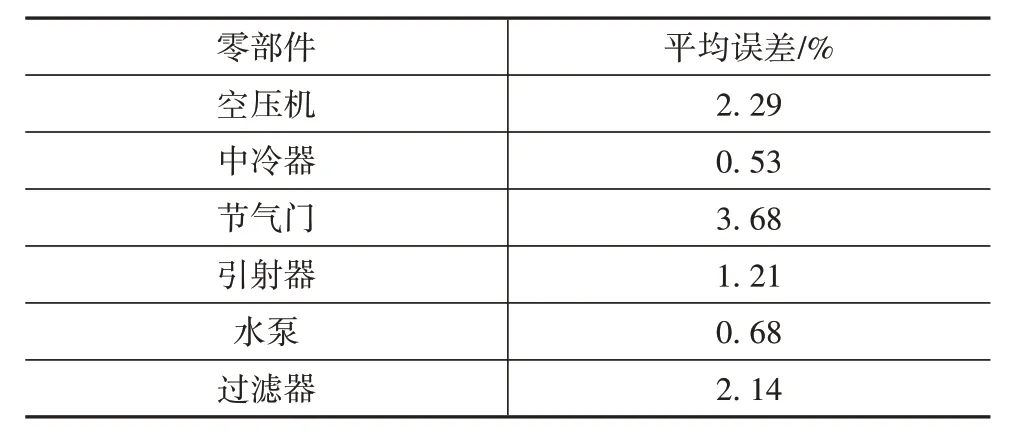

1.5 燃料电池系统模型

燃料电池系统是由各个零部件通过一定的机械连接和电气连接相连而成。其中系统管路和部件水套造成的压力损失不容忽视,须不断调整管径、长度等参数模拟流阻特性,以达到合理的压降与流量。在软件平台对每个零部件进行虚拟标定,结合系统管路和部件水套进行回路连接,依据系统流程图初步搭建燃料电池各子系统模型。在子系统模型的搭建中,零部件严格根据测试数据、几何结构及流量系数关系搭建,通过数据驱动及系数拟合还原真实零部件。部分关键零部件的虚拟标定结果如表5所示。

表5 关键零部件虚拟标定结果

通过虚拟标定获得精度较高的零部件模型,故可保证燃料电池各子系统模型的准确性。燃料电池系统由各子系统协调搭配,为燃料电池系统提供适宜的气量与温度等关键条件,保证燃料电池系统的正常运行,故子系统模型与燃料电池系统模型具有极强的关联性,子系统模型的准确性也与燃料电池系统模型的准确性高度相关。同时在系统各关键部位布置温度传感器、压力传感器和流量传感器等进行监测,然后集成各子系统模型与电堆模型,基于模型和控制策略实现初步控制程序及流程开发,搭建完整的燃料电池系统仿真模型,如图8所示。

图8 燃料电池系统仿真模型图

2 燃料电池系统仿真模型验证

2.1 仿真评价指标

系统仿真可以采取平均绝对百分比误差(MAPE)作为评价指标。MAPE 是常用于评价预测值和实际值之间误差的度量方式,是衡量预测值准确程度的重要指标。MAPE计算公式为

式中:Ai表示实际值;Fi表示预测值。

2.2 模型验证

燃料电池系统按照电流模式进行加减载,空压机由PID 闭环控制,采集电堆入口空气流量作为反馈值,根据电流设定的空气流量作为目标值,进行负反馈调节控制空压机转速。节气门根据电流需求查表得到对应的节气门开度。比例阀开度由PID 闭环控制决定,设定氢气入口压力始终高于空气入口压力,数值区间为0~20 kPa,将氢气入口压力传感器测量值作为反馈值,空气入口压力值作为目标值,进行负反馈调节,控制进入电堆内部的氢气压力。尾排阀根据电流需求查表得到对应的开启与关闭时间。水泵转速由PID 闭环控制,将系统传感器采集的温差作为反馈值,设定温差作为目标值,进行负反馈调节,保证电堆进、出水温差保持在合理范围内。散热风扇的转速由PID 闭环控制决定,将系统水入口温度传感器测量值作为反馈值,设定的温差作为目标值,进行负反馈调节,控制电堆进水温度。

对燃料电池系统进行实际工况测试,实际测试工况为60 A-150 A-240 A-360 A-270 A-120 A的变载工况,每个电流运行时间为120 s,并考虑实际的电流加减载速度为15 A/s,测试工况如图9所示。

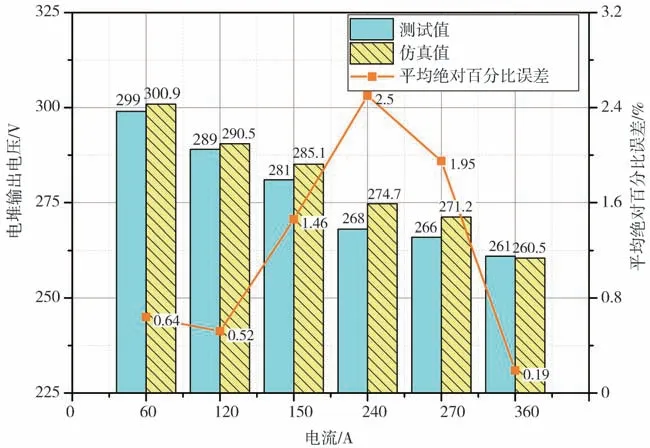

图9 测试工况

为保证仿真结果的可靠性,需要对所搭建的燃料电池系统模型进行验证。为测试燃料电池系统能否在各子系统协调工作的情况下,顺利运行并输出其预期性能,以图9 所示的测试工况进行加减载测试。该工况有稳态电流输出,也有阶跃电流输出,可同时对电堆及系统特性进行分析。以电堆输出电压和电堆输出功率为观察项,与测试值分别进行对比分析,电堆输出电压仿真与测试对比结果如图10 所示。电堆输出功率仿真与测试对比结果如图11 所示。随着电流增大,电堆输出电压降低,电堆输出功率增大,燃料电池系统模型输出结果符合电堆的实际运行规律。电堆输出电压由于模型搭建过程中经过简化处理且实际测试本身也存在误差,所以仿真值与测试值存在误差,但平均绝对百分比误差均在2.5%以内,说明所搭建的燃料电池系统仿真模型具有较高的可信度。

图10 电堆输出电压仿真与测试对比结果

图11 电堆输出功率仿真与测试对比结果

采集系统关键输出性能参数的实测数据,并将系统实测数据和仿真模型的仿真数据进行对比,验证模型精度。图12 为电堆空气入口压力仿真与测试对比结果。由图可见,电堆空气入口压力能够响应测试工况的变化需求,仿真结果与测试数据的趋势基本一致。通过校核计算,得出MAPE=1.47%。

图13 为电堆氢气入口压力仿真与测试对比结果。由图可见,电堆氢气入口压力能够响应测试工况的变化需求,且能体现尾排阀开启时的氢气压力波动情况。对比图12 可得,氢气入口压力始终保持大于空气入口压力,仿真结果与测试数据的趋势基本一致。通过校核计算,得出MAPE=1.35%。

图13 电堆氢气入口压力仿真与测试对比结果

图14 为电堆空气入口流量仿真与测试对比结果。由图可见,电堆空气入口流量能够响应测试工况的变化需求,仿真结果与测试数据的趋势基本一致。通过校核计算,得出MAPE=3.33%。

图14 电堆空气入口流量仿真与测试对比结果

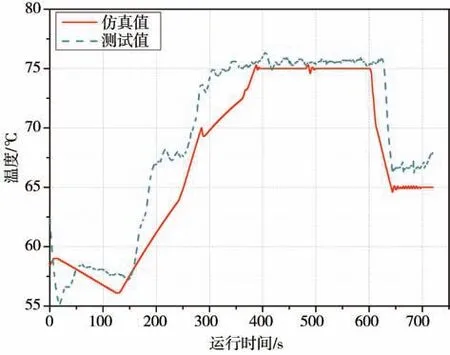

图15 为电堆进水温度仿真与测试对比结果。由图可见,随着测试工况的进行,电堆进水温度逐渐升高,直至达到稳定状态。当测试工况出现降载,系统产生热量下降,电堆进水温度也随之降低,仿真结果与测试数据的趋势基本一致。通过校核计算,得出MAPE=2.97%。

图15 电堆进水温度仿真与测试对比结果

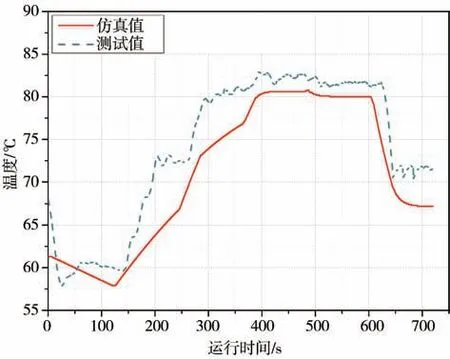

图16 为电堆出水温度仿真与测试对比结果。由图可见,随着测试工况的进行,电堆出水温度逐渐升高,直至达到稳定状态。当测试工况出现降载,系统产生热量下降,电堆出水温度也随之降低,仿真结果与测试数据的趋势基本一致。通过校核计算,得出MAPE=4.33%。

图16 电堆出水温度仿真与测试对比结果

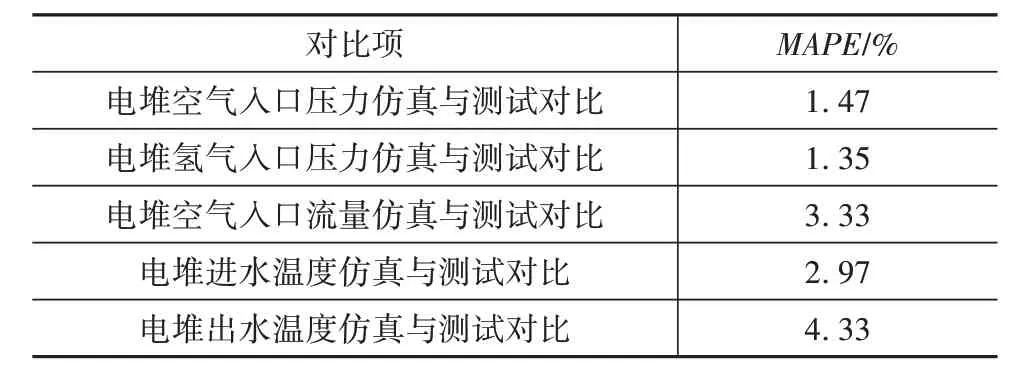

将上述系统关键输出性能参数的仿真与测试对比结果汇总,如表6所示。

表6 仿真与测试的对比结果汇总

结果表明,系统关键输出性能参数对比项平均绝对百分比误差最大为4.33%,仿真结果与测试数据吻合度较高,验证了此系统仿真模型精度较高,能真实反映燃料电池系统的工作状态,可用于燃料电池系统性能研究,并能进一步用于研究燃料电池系统的静态特性和动态特性。

3 结论

(1)从燃料电池系统集成开发的角度出发,基于Amesim 平台搭建燃料电池系统一维仿真模型,对系统关键输出性能参数进行评估和预测。

(2)设定测试工况,对比系统关键输出性能参数: 电堆空气入口压力、流量,电堆氢气入口压力,电堆进、出水温度的仿真与实测数据,模型仿真结果与测试数据平均绝对百分比误差最大为4.33%,结果表明,此系统仿真模型精度较高,可用于燃料电池系统开发设计。

(3)该仿真模型和建模经验对未来燃料电池系统、测试台架的设计开发都具有较高的参考价值。

(4)系统仿真所建立的系统模型能够模拟实际系统不同的运行工况,可用于系统开发初期的零部件选型匹配、电堆操作参数预测、系统设计计算及优化等不同场景,具有重要的指导意义。

(5)未来可对燃料电池系统参数敏感性展开深入研究,制定控制策略,引入新型智能控制算法,提高燃料电池系统运行的抗扰性和鲁棒性。