某化工厂蒸汽发生器修复过程中的热处理问题分析

2023-10-11朱甜

朱 甜

(江苏焱鑫科技股份有限公司,江苏 江阴 214421)

0 引言

现有化工生产蒸汽发生器选用材料的强度大、淬硬倾向也较大,但长期高温使用过程中也会出现韧性下降、韧脆性温度升高等情况,极易产生氢致裂纹。传统焊接技术,由于忽略了热处理技术的应用,导致焊接效果较差,因此以某化工厂蒸汽发生器裂纹修复方案为例,重点分析该压力容器的热处理问题,为同类焊接裂缝的修复工作提供参考。

1 设备技术参数及修复现状

某化工厂蒸汽发生器装置由意大利BOSCO 公司引入,并与当年投产运行,现已使用近20 年,设备主要技术参数,如表1 所示。该蒸汽发生器材质外壳为ASTM A516、其余管箱管板材质为ASTM A182 GR.F22,管箱管板处也是最易出现裂纹区域,其材质为合金材质,其中主要的化学成分组成为:w(S)=0.015%、w(P)=0.015%、w(Cu)=0.15%、w(C)=0.15%、w(Ni)=0.17%、w(Si)=0.25%、w(Mn)=0.47%、w(Mo)=0.92%、w(Cr)=2.21%。通过对该项材质的力学性能进行测试发现,其抗拉强度为656 MPa、屈服强度为452 MPa、材料伸长率为28%。

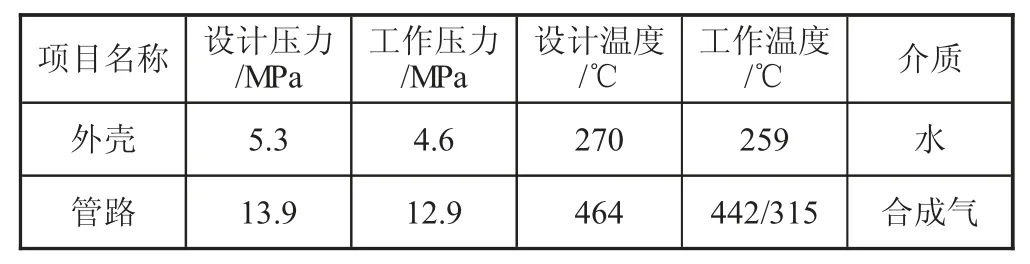

表1 蒸汽发生器主要技术参数表

该工厂蒸汽发生器投产以来,由于管箱与管板环间的焊缝出现过贯穿性横向裂纹,导致出现过进口侧起火事故,应用焊接技术对横向裂纹进行修复,并再次投入使用后,时间一久焊缝处仍会产生裂纹。因此通过将焊缝切开重新进行焊接,并采用新的热处理工艺进行修复,彻底解决了焊缝缺陷。在后续使用过程中,焊缝位置也再未产生裂纹缺陷。

2 焊接裂纹形式

由于现有蒸汽发生器管箱及管板选用材料大多为对再热裂纹敏感性材料,因此两者在焊接过程中,接头处再热裂纹通常包括以下三种类型:

1)蒸汽发生器长期高温工况下生成的裂纹,该类型再热裂纹形成条件特殊,主要在易发生二次沉淀硬化的热强钢接头热影响区中较为常见;

2)接头处在焊接后消除应力的热处理工艺流程中产生的裂纹,该类型裂纹也是最常见产生概率最高的一种,是低合金钢材质中接头再热裂纹的基本形成方式;

3)堆焊层下产生的裂纹。该类型裂纹主要出现在奥氏体不锈钢材料堆焊层下基材的热影响区,当基材属于再热裂纹敏感材料时,通过堆焊工艺就容易使堆焊层产生裂纹。

3 热处理技术应用

完成上述蒸汽发生器中管箱以及管板的材质以及上述管箱管板焊接点位、裂纹产生形式分析后,在裂纹修复工序中加入新的热处理工艺,保障修复工作取得良好的效果。通过分析发现产生裂纹的主要原因发现,生产过程中氢气等气体在高温下对焊缝这些疏松性材质的穿透性较强,造成了裂纹的出现以及沿伸;同时BOSCO 公司制造工艺热处理工序中温度500~650 ℃区域停留时间过长,导致焊接点位硬度过高冲击韧性大幅降低,同时保温冷却速率太慢,又导致材质回火脆性难以消除,造成裂纹的产生[1]。因此新的热处理技术要考虑到这两类因素的影响,通过消氢处理、加快升温降温速率等方式,降低上述因素对热处理工艺造成的影响。

3.1 预热、消氢热处理

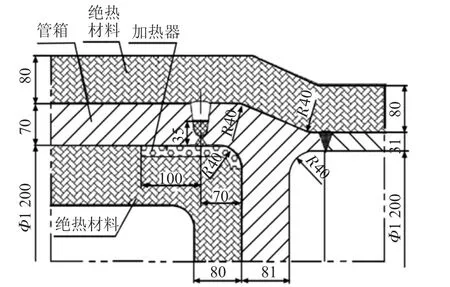

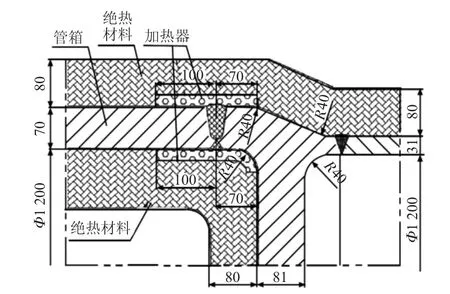

结合上述高温氢气对焊缝穿透性的影响,同时由于蒸汽发生器化工厂房湿度大、同时长期的制氢过程使得钢材吸附氢含量较高,所以可以通过预热方式清除焊接部位水分,通过消氢步骤对施焊部位进行预处理,通过上述两种工序对蒸汽发生器焊接部位进行预处理,减小这些因素对后续热处理工艺造成的干扰。选用的履带式电加热器安装于坡口两侧超出50 mm的距离,同时可在距离破口30 mm 处通过点焊手段设置测温点,在蒸汽发生器管箱内、外两层以及加热器上均覆盖一层80 mm 厚的硅酸铝耐火纤维保温层,保持加热温度,铺设方式,如图1 所示。该项工艺处理方式要求在350 ℃±20 ℃下维持保温4 h,后续热处理工序中绝热材料、加热器的选型也同样不再变动。

图1 预热消氢热处理工艺结构铺设示意图(单位:mm)

3.2 中间热处理

分析蒸汽发生器管箱以及管板环焊缝出现裂纹的原因,再热裂纹形成方式中的前两类型形成方式即长期高温工况下生成的裂纹、接头处在焊接后消除应力的热处理工艺流程中产生的裂纹两者,都是该蒸汽发生器焊接裂缝存在的,同时这两种裂纹的形成方式相似,仅仅在形成时间上有所不同,裂纹的产生均贴合着接头熔合线,都是在1 200~1 500 ℃的高温粗晶区域产生,同时向奥氏体晶界方向延展。采用高约束度焊接接头残余应力较大,因此就导致裂纹很可能从高温粗晶区直接穿过整个接头壁厚,因此残余应力也就是再热裂纹产生的重大诱因,在焊接时要尽量消除残余应力造成的影响。因此通过中间热处理工艺,在坡口焊接一半后进行中间消除残余应力的热处理,可有效减缓残余应力的影响。其中中间热处理工艺结构铺设,如图2 所示[2]。

图2 中间热处理工艺结构铺设示意图

由图2 可以看出,中间热处理工艺在蒸汽发生器管箱以及管板焊接接头间的坡口,通过预先焊接一半即35 mm 的方式,来降低残余应力带来的影响。同时需要注意的是,在中间热处理工序中由于两次焊接步骤的应用,消除了残余应力的同时极易产生应力集中现象,因此为避免应力集中对后续修复工序带来的影响,需要严格执行热处理修复工艺,保障修复工序的安全有序进行。

3.3 最终热处理阶段

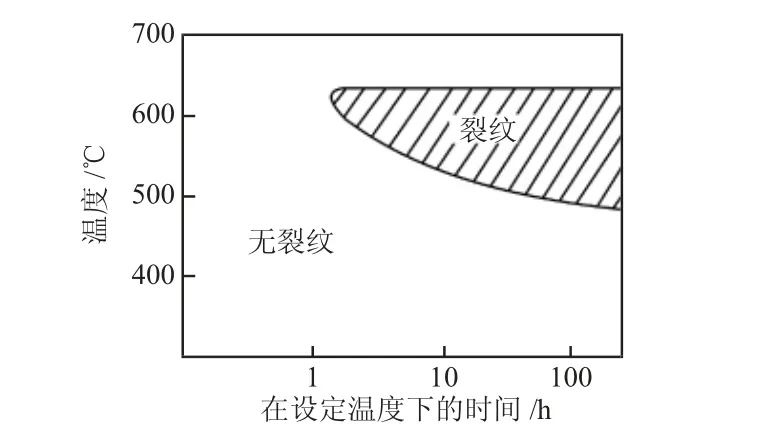

再热裂纹产生的温度通常在500~650 ℃这一区域,如图3 所示为裂纹产生加热温度与设定保温时间之间的关系,形成一条C 形曲线。可以看出,再热裂纹在这一温度区域内是十分敏感的,进行最终热处理过程也应尽快通过这一温度区间。同时,在升温阶段裂纹尚未焊接修复,因此这一敏感温度所需注意的工序应处在降温冷却阶段,通过加快冷却速率的方式,快速通过这一敏感温度区域[3]。

图3 再生裂纹敏感温度区间示意图

结合再生裂纹产生原因,BOSCO 公司蒸汽发生器制造工艺文件中,热处理工艺在保温工序后的冷却阶段耗时较长,也就导致维持在敏感温度500~650 ℃这一区域的时间很长,从而影响到裂纹的修复效果。因此在最终热处理工艺中要首先考虑到这一点,通过改变升温、降温速率的方式对热处理工序进行调节。其中调整后的最终热处理工艺结构铺设,如图4 所示,工艺流程曲线,如图5 所示。

图4 最终热处理工艺结构铺设示意图(单位:mm)

从图4 可以看出,最终热处理阶段蒸汽发生器管箱以及管板焊接接头间的坡口,与图2 相比已全部焊满,同时为了缓解500~650 ℃这一再热裂纹极易产生的温度区域对修复工序造成的影响,从图5 可以看出,最终热处理工序流程中在温度达到最高点,完成焊接任务开始冷却时,初始冷却速率达到了150 ℃/h,当温度下降到450 ℃之后,冷却速度开始减小到不足70 ℃/h,大幅缩短了处于500~650 ℃这一敏感温度区域的时间,避免了再热裂纹的产生。

4 结语

通过对上述蒸汽发生器结构即再热裂纹产生原因、裂纹形式进行分析,同时应用新的热处理技术,对蒸汽发生器管箱与管板间环焊缝裂纹进行修复处理,主要包括预消氢除湿处理、加快冷却速率两方面对热处理工序进行优化。将该化工厂蒸汽发生器采用以上热处理修复工序后投入使用,裂纹缺陷再未产生,通过实际应用表明该项热处理工艺是可行的。为同类型蒸汽发生器即压力容器的焊接裂纹修复过程提供了参考借鉴,保障了化工厂各类压力容器的安全高效生产使用。