井下多分支钻孔治理导水断层技术研究与应用

2023-10-11刘卫卫

肖 骞,王 博,刘卫卫

(中煤科工西安研究院(集团) 有限公司,陕西 西安 710077)

1 概 况

煤矿井下定向钻进技术目前已广泛应用于矿井地质保障领域,为煤矿安全生产、矿井高效运行提供了有力支撑。唐家会煤矿受水害威胁严重,水文地质条件复杂,断层发育且多为导水正断层。受DF201 断层影响,61202 工作面回风顺槽掘进过程中巷道顶底板出水较大,为保障巷道顺利掘进,利用定向钻进技术结合钻孔注浆工艺治理断层,探查断层出水情况并封堵导水通道,消除安全隐患。

唐家会井田位于鄂尔多斯盆地东北缘的准格尔煤田东孔兑普查区西南部,构造位于华北地台北缘,属山西地台背斜与鄂尔多斯地台向斜的过渡带。北接阴山褶皱带,西临鄂尔多斯地台,为一西倾单斜构造,一般倾角小于10°。区内未见次级褶皱与岩浆活动,但断层较为发育。

井田内钻孔揭露的含煤地层主要为太原组-山西组,岩性组合以砂岩、泥岩、煤层为主,夹少量石灰岩。井田内含可采煤层5 层,分别为6、9上、9下、4、5 煤,其中太原组6 煤为全区稳定的主采煤层,平均厚度约17 m,6 煤上有丰富的砂岩水,下受奥灰水害威胁,底板隔水层厚度60~75 m,较为发育的正断层与张裂隙容易形成导水通道,威胁矿井安全。

2 定向钻进技术

定向钻进技术是指利用钻孔自然弯曲规律或采用专用工具使钻孔轨迹按设计要求钻进至预定目标的一种钻探方法,具有长距离、精度高、钻孔轨迹可控等优势。

煤矿井下定向钻进技术多采用带有1.25°弯角的螺杆马达进行定向钻进。钻孔施工过程中,保持钻杆不回转,螺杆马达在高压水的作用下驱动钻头转动切削岩石,采用随钻测量仪器实时测量钻孔参数,钻进过程中通过不断调整孔底螺杆马达的工具面向角,控制钻孔的倾角和方位角,使钻孔沿着设定轨迹在目标层位中延伸,达到定向钻进的目的。

3 DF201 断层水害防治方案

3.1 DF201 断层特征及危害

唐家会井田内断层发育,严重制约矿井安全高效运行。DF201 断层为正断层,贯穿61202 工作面并与之斜交,断层走向NE,倾向SE,倾角73°,工作面内平均落差12.8 m,断层附近岩层破碎,断层与裂隙破坏了6 煤底板隔水层的完整性,巷道掘进过程中断层附近顶板淋水较大,底板多处涌水。

唐家会煤矿同时受顶板砂岩水害和底板奥灰水害威胁,顶板砂岩水可以通过顶板定向长钻孔等进行提前疏放,并取得了较好的应用效果;而奥灰水的水位标高通常高于6 煤底板平均标高,区域内承压,压力一般为0.5~1 MPa,并不断有地面水源补给,因而在断层及裂隙发育区存在发生水害事故可能。

3.2 DF201 断层治理多分支钻孔设计

针对61202 工作面回风顺槽掘进过程中受DF201 断层影响而导致出水较大的问题,为全面探查断层导水特性,消除断层隐患,掩护巷道安全掘进,采用定向钻进技术施工井下多分支钻孔对DF201 断层出水情况进行探查,结合钻孔注浆,封堵出水通道。

根据DF201 断层走向特征,依托工作面内现有钻场布置钻孔,减少钻场开拓成本,节约工期。DF201 断层治理钻孔施工位置选择在61202 工作面运输顺槽2 号钻场,共设计2 组钻孔,包含1 个主孔,10 个分支孔,主孔设计开孔倾角-19°,开孔方位347°。

第一组钻孔施工层位选择为6 煤底板砂岩,距6 煤底板平均40 m,其中F1-5 号孔为主孔,F1-4、F1-3、F1-2、F1-1、F1 号孔为分支孔,平面上由西向东呈扇形依次布置,靶区平均间距约25 m;第二组钻孔施工层位沿6 煤底板逐渐向下,终孔层位选择为奥陶系灰岩顶界面,FH1-4 号孔、FH1-3 号孔、FH1-2 号孔、FH1-1 号孔、FH1 号孔均为分支孔,平面上穿插布置在第一组钻孔之间,两组钻孔覆盖了61202 回风顺槽底板断层影响区域。为保证钻具安全,所有施工钻孔穿越断层30 m 左右即终孔。DF201 断层治理定向钻孔设计如图1 所示。

图1 DF201 断层治理定向钻孔设计Fig.1 Design of directional drilling for DF201 fault control

钻孔采用二级孔身结构,一级孔身结构目的为下套管,安装控水闸阀等,因底板存在泥岩、9上煤、9下煤等不稳定软弱层,φ127 mm 套管需下至9下煤底板砂岩层内,并满足耐压要求。二级孔身结构为定向孔段,目的是通过钻孔弯曲对断层及附近出水情况进行探查,孔身结构参数见表1。

表1 钻孔孔身结构Table 1 Drilling hole structure

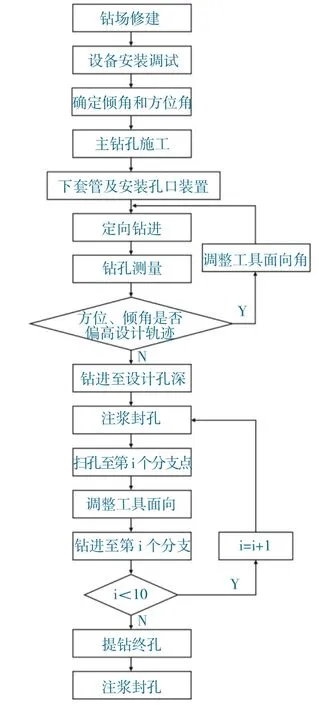

3.3 钻孔注浆工艺设计

断层治理钻孔出水量较大,应对施工完毕的钻孔进行注浆,施工过程中采用“施工一孔注一孔”的方法,防止孔内出水量过大造成次生水害事故。

(1) 注浆前观测钻孔涌水量、水压和水温,并进行孔内放水,以排出孔内岩屑。

(2) 每次注浆前,对孔内进行压水,目的是检查封孔质量、疏通注浆管路、扩张岩石裂隙,保证注浆效果。

(3) 注浆施工采用地面注浆系统向孔内注单液水泥浆,井下辅助采用泥浆泵(或气动注浆泵)向孔内压浆,采用P.O.42.5 硅酸盐水泥,水灰比3∶1~1∶1。

矿区水文地质条件复杂,奥灰水承压,应严格按照水文地质孔规定进行注浆作业,地面注浆压力达6 MPa 后立即切换为井下注浆,终压达9 MPa,稳压30 min 无渗透或压降,注浆结束,设计注浆扩散半径为7.5 m。钻孔施工及注浆拟采用的工艺流程如图2 所示。

图2 钻孔及注浆施工工艺流程Fig.2 Drilling and grouting construction process

4 施工情况及分析

4.1 钻孔施工

钻孔施工采用中煤科工集团西安研究院ZDY6000LD(B) 履带式全液压坑道钻机,配套使用设备及机具包括3NB-320/8-30 往复式泥浆泵、φ98 mm 钻头、φ73 mm 螺杆马达(1.25°弯角)、φ76 mm 无磁钻杆、φ73 mm 中心通缆钻杆、随钻测量探管、防爆计算机、φ73 mm 回转钻杆及φ73 mm 内螺旋回转钻杆。

根据设计要求,先施工F1-5 号主孔,套管段施工采用回转钻进加定向钻进的施工工艺,其钻具组合为:开孔φ98 mmPDC 钻头+φ73 mm 回转钻杆,钻进至6 煤底板;再更换为φ98 mmPDC 钻头+φ73 mm 孔底马达+φ73 mm 下无磁钻杆+ 随钻测量仪器+φ76 mm 上无磁钻杆+φ73 mm 通缆钻杆串,钻进孔深81m 至9 下煤底板;扩孔φ98 mm/φ153 mmPDC 扩孔钻头+φ73 mm 回转钻杆,扩至孔深81 m;孔口管下深φ127 mm 孔口管×78.5 m,注浆封孔,周围无渗透浆;耐压试验达到9 MPa,稳压30 min。

岩层段施工采用定向钻进加回转钻进的施工工艺,其钻具组合为φ98 mmPDC 钻头+φ73 mm 孔底马达+φ73 mm 下无磁钻杆+ 随钻测量仪器+φ76 mm 上无磁钻杆+φ73 mm 通缆钻杆串。

钻进至断层位置附近,孔内出水量增大,塌孔严重,返出较大岩块,为保障孔内钻具安全,增强排渣效果,提高成孔效率,穿越断层前将钻孔倾角、方位角调整至合适角度,并更换钻具组合为φ98 mmPDC 钻头+φ73 mm 内螺旋回转钻杆,钻进至终孔。

而后依次施工剩余10 个分支孔,施工顺序为第一组F1-4 号孔、F1-3 号孔、F1-2 号孔、F1-1号孔、F1 号孔;第二组FH1-4 号孔、FH1-3 号孔、FH1-2 号孔、FH1-1 号孔、FH1 号孔。分支孔施工所用钻具组合与上述岩层孔段及穿越断层孔段施工使用钻具组合一致。

为保证断层治理钻孔顺利施工,防止地层破碎影响成孔率,要求单回次钻进结束后及时划眼冲孔,并适当提高冲孔频次,确保岩粉及岩块及时排出;控制进尺速度,防止孔内岩粉聚集过多导致压力过大或造成孔内事故;如遇孔内塌孔严重无法通过,可采用注浆侯凝后再扫孔的方式,以增强孔壁稳定性。

采用上述工艺,共施工断层治理钻孔11 个,钻探施工累计用时62 d,完成钻孔进尺2 544 m,平均日进尺41.03 m/d,施工过程中未发生孔内事故,钻孔实钻参数见表2。

表2 钻孔实钻参数Table 2 Actual drilling parameters

4.2 注浆施工

单个钻孔施工完成后,采用上述注浆工艺对钻孔进行注单液水泥浆,以地面注浆为主,井下注浆为辅,注浆压力达到设计要求且侯凝24 h 后孔口无渗漏水现象为合格,钻孔注浆情况见表3。

表3 断层治理钻孔注浆统计Table 3 Statistics of grouting in fault control drilling hole

统计结果显示,两组断层治理钻孔累计注浆431.85 t,最大单孔注浆量为157.4 t;其中砂岩孔注浆总量为174.5 t,奥灰顶界面钻孔注浆总量为257.35 t,且奥灰孔的单孔注浆量一般大于砂岩孔。

4.3 施工效果分析

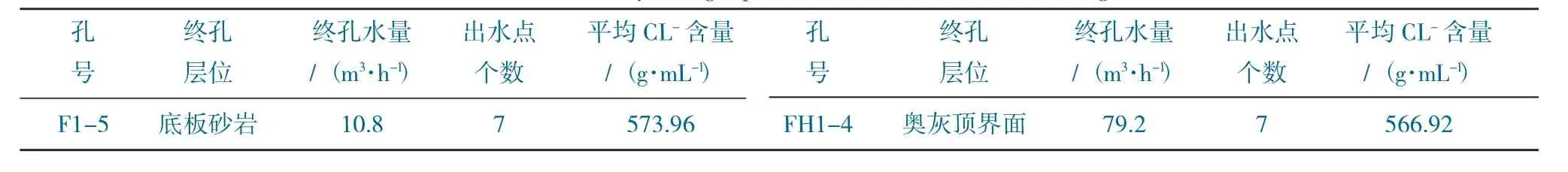

施工过程中,各钻孔均不同程度出水,且每个钻孔存在多个出水点,钻孔涌水量随钻孔施工深度增加而增加。为探查断层出水情况,施工期间加强钻孔水文条件观测,并对出水点取样化验。钻孔水文观测情况见表4。

表4 断层治理钻孔水文参数统计Table 4 Statistics of hydrologic parameters of fault control drilling hole

表4 中可知,底板砂岩孔的平均终孔水量为28.73 m3/h,奥灰孔的平均终孔水量为59.84 m3/h;底板砂岩孔的平均CL-含量为578.10 g/mL,奥灰孔的平均CL-含量为570.73 g/mL。尽管两组钻孔的终孔水量相差较大,但二者的CL-含量较为相当,都远大于同一盘区砂岩水CL-平均含量123.12 g/mL,这表明上述钻孔出水均以底板奥灰水为主,DF201 断层完全切穿6 煤底板,与奥陶系灰岩联通,断层及周围发育的裂隙使得底板砂岩中赋存着丰富的奥灰水,威胁矿井安全。

针对DF201 断层及6 煤底板存在的断层及裂隙,采用注浆封堵的方式对6 煤底板进行改造,在后期61202 工作面回风顺槽掘进过断层期间,顶板仅存在局部淋水现象,底板出水点涌水量显著减小,为巷道的安全掘进提供了有力保障。61202 回风顺槽断层附近的总出水量约为10 m3/h,表明定向钻孔在导水断层治理中发挥了关键作用。

5 结 论

(1) 采用上述稳定钻具组合,在导水断层治理钻孔施工过程中,有效的避免了孔内事故的发生,提高了成孔率和施工效率。

(2) 该工程共施工11 个底板定向钻孔,结合钻孔水文资料观测,证实了DF201 断层出水的水源以奥灰水为主,并查明了出水点位置及涌水量大小。

(3) 采用钻孔注浆工艺对导水断层进行注浆,封堵断层及附近存在的裂隙,有效降低了底板突水风险,改善了掘进迎头施工环境,为巷道掘进提供了安全保障。