钒含量对时速350 km高铁制动盘用Cr-Mo-V钢奥氏体晶粒长大的影响

2023-10-11邬冬生于良机李凯昕王福明

邬冬生, 邓 伟, 文 辉, 于良机, 李凯昕, 王福明

(1. 北京科技大学 冶金与生态工程学院, 北京 100083; 2. 南京钢铁股份有限公司, 江苏 南京 210035)

随着高速铁路技术的不断进步,高速列车的时速也越来越高,这就对列车刹车系统带来巨大挑战[1]。制动盘作为制动系统的核心,其性能的优劣直接影响到高铁的制动效果[2-3]。制动过程中,制动盘会与摩擦副剧烈摩擦并产生巨大热量,制动盘表面急剧升温,在热应力与摩擦及其他因素的作用下,使得制动盘盘面更容易产生热斑和热裂纹等缺陷,严重破坏制动效果[4-7],这就需要制动盘有更好的强度和韧性避免制动盘在高应力及热疲劳的作用下被破坏。

细晶强化作为唯一一种可以同时提升钢材强韧性的强化机制,是目前大多数钢材提升强度的关键手段[8]。奥氏体晶粒大小会直接影响过冷奥氏体组织转变后产物的强韧性[9],回火马氏体晶粒尺寸和原奥氏体晶粒尺寸具有较强的正相关性,而回火马氏体组织强度与回火马氏体板条束的大小息息相关,回火马氏体晶粒尺寸越小,组织的强韧性会更好[10]。奥氏体化温度和时间会直接影响奥氏体晶粒尺寸及析出相粒子的分布状况,控制奥氏体晶粒至合适的尺寸能直接提升回火马氏体钢的强韧性。因此,研究合适的奥氏体化温度及时间对改善制动盘钢的组织性能具有重要意义。

Cr-Mo-V系制动盘钢通过合金元素的固溶强化、析出强化和细晶强化等作用提高钢的强度,并通过调质处理获得良好的强韧匹配性。时速为250~300 km的普通锻钢制动盘抗拉强度和屈服强度在882 MPa及735 MPa以上,而时速350 km的高铁制动盘对性能要求更高,抗拉强度及屈服强度分别在1255 MPa和1165 MPa以上[11]。Cr和Mo具有固溶强化和析出强化作用,且Cr会显著提高钢的抗氧化性及耐大气腐蚀性,添加少量的Mo会提升钢的热疲劳性能[12],V的碳氮化物具有强烈的析出强化作用,阻碍奥氏体再结晶的过程[13],添加V能够使得制动盘钢中析出富V的M8C7相,该析出相的溶解与粗化是无铌钢晶粒异常长大的主要因素[5]。析出强化作用能明显提升钢的强度[14],制动盘钢中添加V可增加V(C,N)粒子,能够有效阻碍奥氏体晶粒长大[15]。通过合适的调质工艺获得马氏体组织及细小而又弥散分布的第二相粒子是提升制动盘强度的关键。钢中绝大部分V在回火过程中从基体中弥散析出,极大地提升了钢的强度,且析出的第二相粒子也有阻碍晶界迁移的能力。

关于V对中低碳Cr-Mo-V钢奥氏体晶粒长大的动力学研究不够完善,本文通过动力学研究建立奥氏体晶粒长大模型,探究奥氏体化温度、时间及V含量对制动盘钢奥氏体晶粒长大的影响,并使用扫描电镜、碳复型等方法研究了富V析出相的析出行为,据此,本文基于新的含V合金成分体系探究奥氏体晶粒长大行为,并为后续热处理过程中的富V析出相在钢中的弥散析出,及制动盘钢的智能制造生产平台提供理论指导和实际依据。

1 试验材料与方法

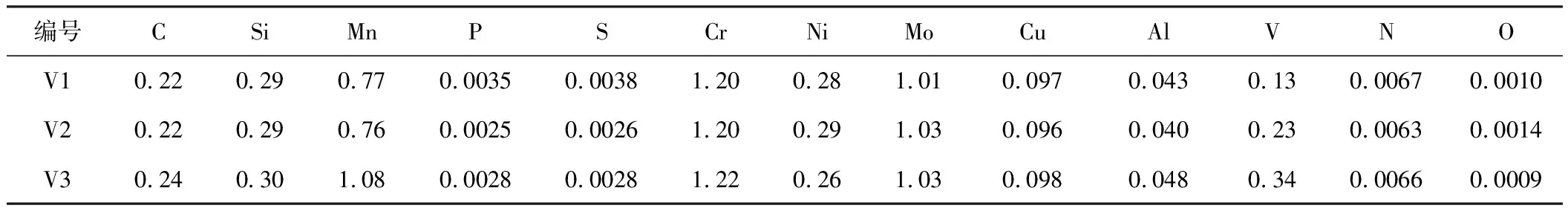

Cr-Mo-V试验钢采用50 kg真空炉冶炼,后经锻造制成φ17 mm的圆棒,其化学成分见表1。

表1 试验钢的化学成分(质量分数,%)

在锻后圆棒上取10 mm×10 mm×8 mm的试样,将试样放入马弗炉中加热,升温至900、950、1000、1050、1100、1200 ℃奥氏体化1 h后水淬,研究奥氏体化温度对晶粒长大的影响;将试样分别在950 ℃和1000 ℃下保温5、15、30、45 min后水淬,以研究奥氏体化时间对晶粒长大的影响。将处理后的试样切去3 mm脱碳层,研磨抛光后放在60 ℃恒温水浴炉中侵蚀50 s,试剂选用过饱和苦味酸+适量的海鸥牌洗涤剂,待试样清洗完毕后在MX6R金相显微镜下观察奥氏体晶粒长大状况(每个试样统计晶粒数至少为400个)。根据GB/T 6394—2017《金属平均晶粒度测定方法》进行三圆截点法统计奥氏体晶粒尺寸,并通过碳复型及JEM-2010透射电镜对析出相的分布、形貌、尺寸和成分进行分析。

2 试验结果与讨论

2.1 平衡相热力学计算

钢中添加Cr、Mo、V等元素实现固溶强化、细晶强化与析出强化,可提高钢的强度,这些金属元素在钢中能够生成不同的析出相。本文使用热力学软件Thermo-Calc对V3钢进行了热力学计算,由图1可知V3钢中的析出相有M23C6、M7C3、(Mo,V)C、AlN、V(C,N)、MoC和MnS,其中M23C6和M7C3为富Cr析出物,但由于析出温度较低,奥氏体化过程中粒子溶解,对阻碍奥氏体晶粒长大作用较弱;而在800~1200 ℃温度范围内的析出相有MoC、V(C,N)和MnS,MnS在此温度区间的析出量基本未发生变化,而MoC析出温度过低,848 ℃才开始析出,对阻碍奥氏体晶界的迁移作用很小,故奥氏体晶粒细化的主要析出物为V(C,N)。V(C,N)是V的碳氮化物析出相,V含量的降低会导致析出相粒子V(C,N)减少,混晶温度也会随之增加。

图1 热力学计算所得V3钢的平衡相图Fig.1 Thermodynamic calculated equilibrium phase diagram of the V3 steel

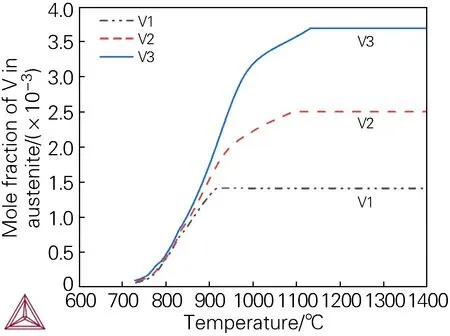

通过热力学软件Thermo-calc计算了V在奥氏体中的溶解量,如图2所示。V3钢的固溶量最大,当温度从800 ℃升温至950 ℃时,V3钢的固溶量从8.32×10-4增至3.63×10-3,V2钢固溶量从6.71×10-4增至2.33×10-3,V1钢在894 ℃时钢中的V已经完全固溶。在完全固溶前,固溶量随着温度的增加而逐渐提高,较高的固溶温度会让大量V固溶在钢基体中,从而在淬火加热时形成弥散分布的析出物粒子并细化晶粒。

图2 V在不同试验钢奥氏体中的溶解变化曲线Fig.2 Dissolution change curves of V in austenite of the different tested steels

2.2 奥氏体化温度对晶粒长大的影响

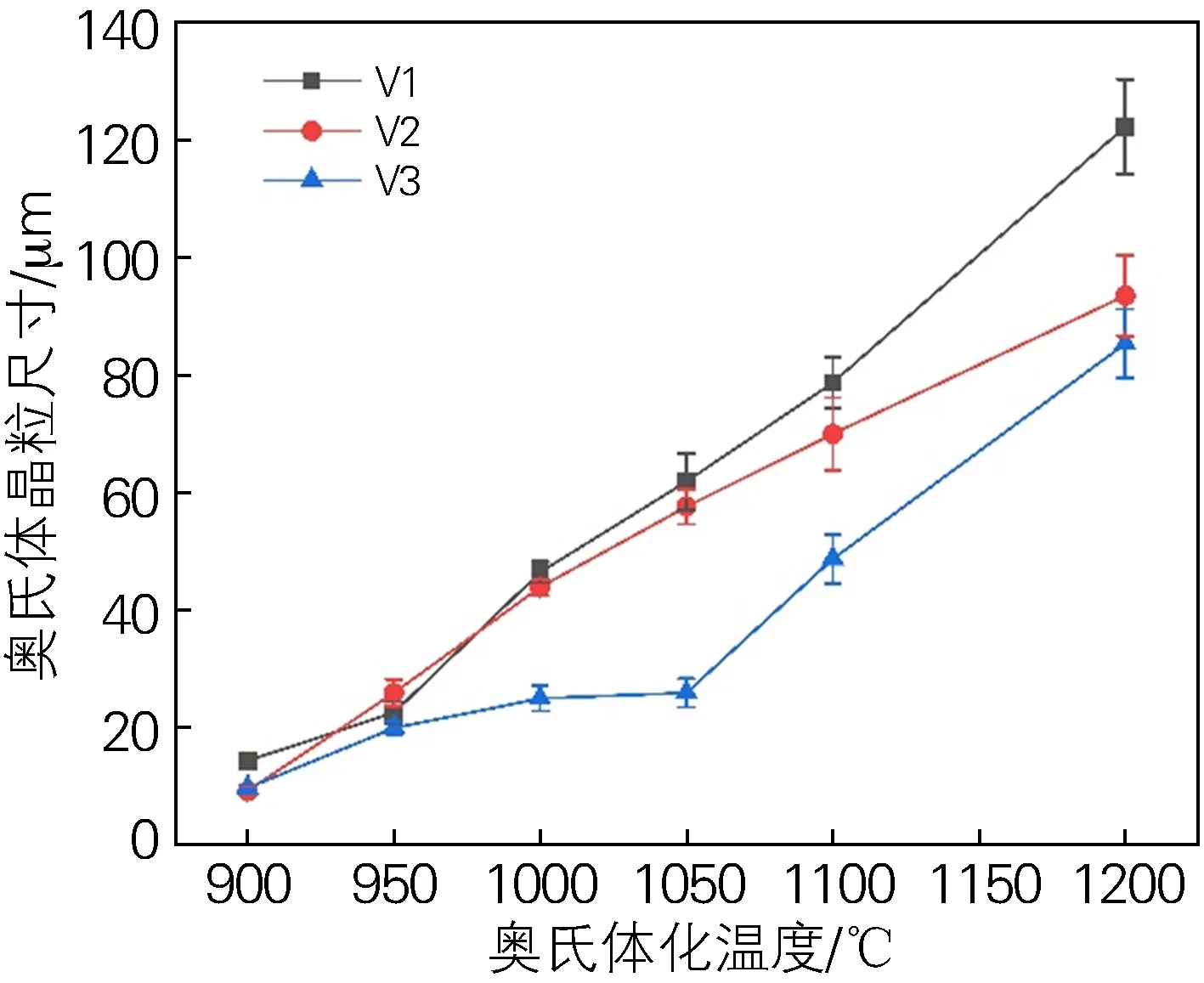

从图3和图4中可以看出,V3试验钢奥氏体晶粒尺寸随奥氏体化温度的增加而增加,在900~1050 ℃下,随奥氏体化温度的增加奥氏体晶粒尺寸变化较小,晶粒平均尺寸从9.9 μm增加至26.0 μm;当升温至950 ℃时出现一定程度的混晶,而升温至1050 ℃后,晶粒尺寸急剧增加同时混晶消失。

图3 V3试验钢经不同温度奥氏体化1 h后的晶粒形貌Fig.3 Grain morphologies of the V3 tested steel austenitized at different temperatures for 1 h(a) 900 ℃; (b) 950 ℃; (c) 1000 ℃; (d) 1050 ℃; (e) 1100 ℃; (f) 1200 ℃

图4 不同温度奥氏体化1 h后试验钢中奥氏体晶粒尺寸Fig.4 Austenite grain size of the tested steels austenitized at different temperatures for 1 h

图5为V1和V2试验钢升温至1000 ℃以上并保温1 h的奥氏体晶粒形貌,随着奥氏体化温度的增加,V1钢的晶粒尺寸从46.5 μm增加至1200 ℃下的122.3 μm,而V2钢则从44.0 μm增加至1200 ℃下的93.6 μm,V1和V2钢都在1000 ℃发生混晶,而V3钢混晶温度则为950 ℃;V1钢和V2钢快速长大阶段较V3钢降低100 ℃。相同奥氏体化温度下,晶粒尺寸随V含量的增加逐渐减小,高温时该现象更加明显,V含量在钢中主要起固溶强化及析出强化作用,V含量的增加提高了第二相粒子的数量,阻碍晶界迁移的能力也随之提高。

图5 V1(a~d)和V2(e~h)试验钢经不同温度奥氏体化1 h后的奥氏体晶粒形貌Fig.5 Austenite grain morphologies of the V1(a-d) and V2(e-h) tested steels austenitized at different temperatures for 1 h(a,e) 1000 ℃; (b,f) 1050 ℃; (c,g) 1100 ℃; (d,h) 1200 ℃

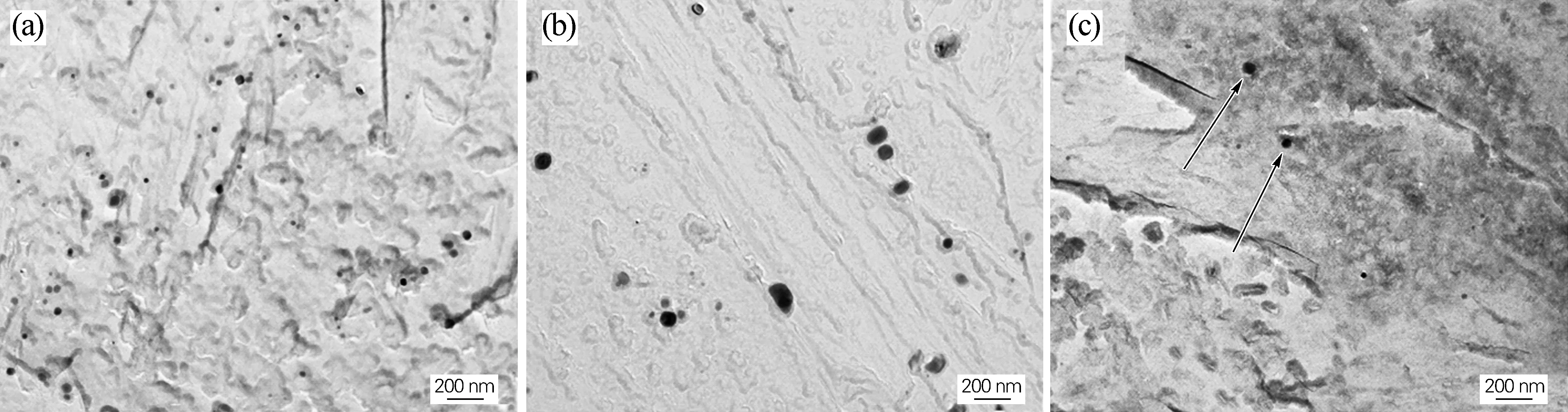

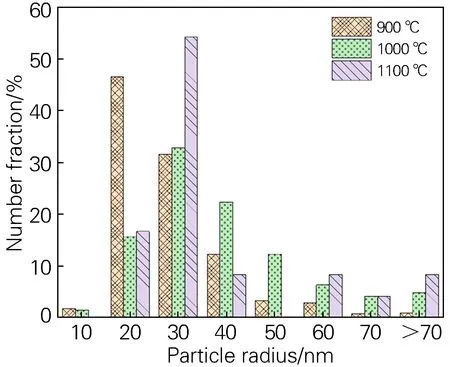

V3钢经900、1000及1100 ℃奥氏体化1 h,4%硝酸酒精侵蚀后对试样进行碳复型试验,试验结果如图6和图7所示。在透射电镜下观察,发现随着奥氏体化温度逐渐升高,析出物发生了粗化和溶解,析出相数量明显减少。900 ℃时有大量细小且弥散分布的球状或椭圆状析出物,当奥氏体化温度升至1000 ℃时,尺寸在10~20 nm的析出物明显减少,析出物的平均尺寸也从(23.73±0.56) nm增长至(34.14±0.99) nm,析出物的尺寸明显长大,阻碍晶界迁移的能力降低,奥氏体化温度升至1100 ℃后,析出物粒子数量急剧减少,奥氏体晶粒快速长大。

图6 V3试验钢经不同温度奥氏体化1 h后的TEM图Fig.6 TEM images of the tested steel V3 austenitized at different temperatures for 1 h(a) 900 ℃; (b) 1000 ℃; (c) 1100 ℃

图7 不同温度奥氏体化1 h后V3钢中析出相尺寸分布Fig.7 Size distributions of precipitated phases in the V3 steel austenitized at different temperatures for 1 h

通过透射电镜对V3钢经1100 ℃奥氏体化后的析出物进行研究,结果如图8所示。V3钢中存在圆形和椭圆状析出物,通过能谱及衍射斑点可确定析出相为V(C,N),这些析出相弥散分布在V3钢中且粒子的尺寸较小,析出物尺寸集中分布在20~40 nm。

图8 经1100 ℃奥氏体化1 h后V3钢中析出相的TEM形貌、衍射斑点和EDS分析Fig.8 TEM morphology, diffraction spots and EDS analysis of precipitated phases in the V3 steel austenitized at 1100 ℃ for 1 h

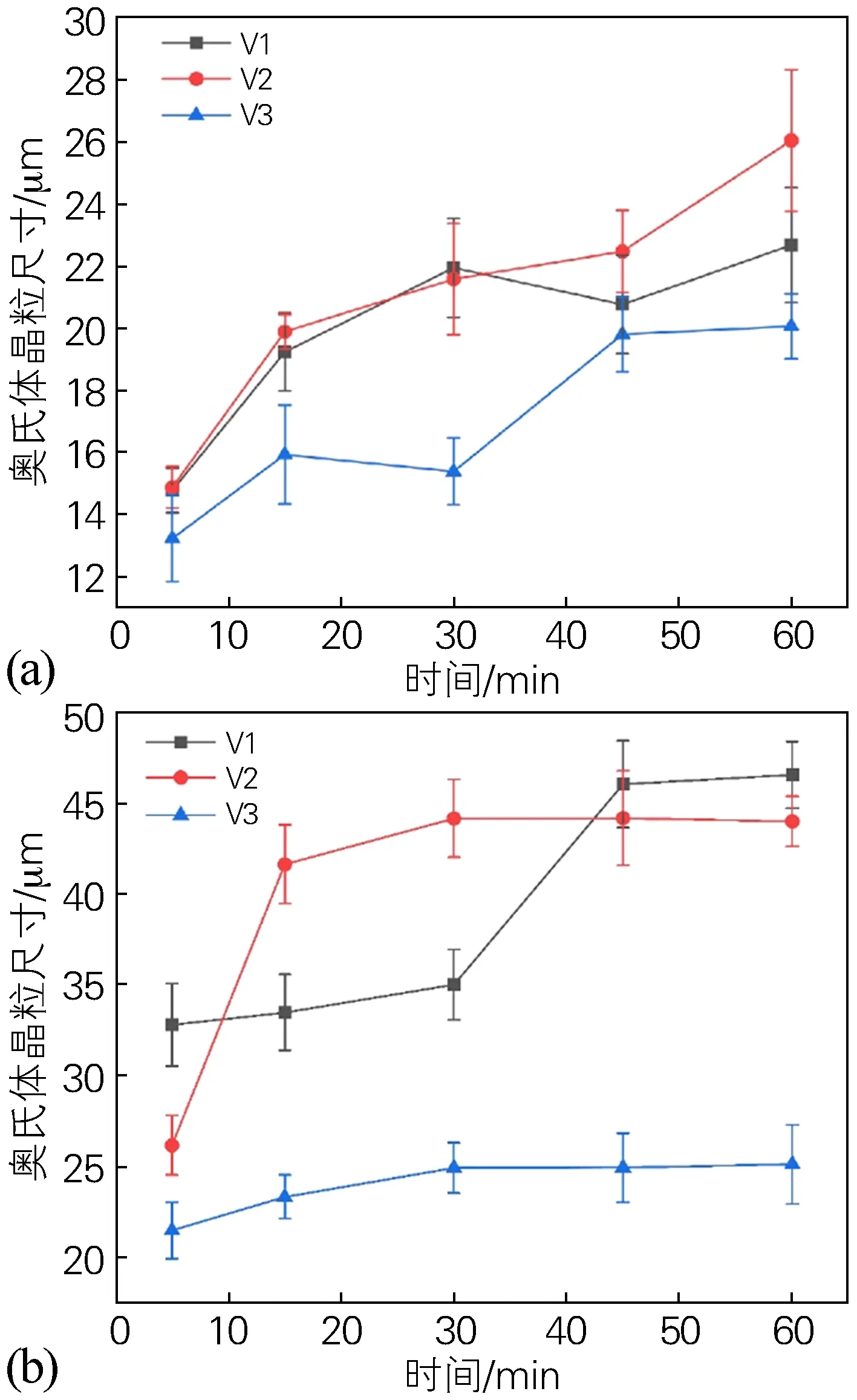

2.3 奥氏体化时间对晶粒长大的影响

图9为V3钢在950 ℃奥氏体化不同时间后的晶粒形貌。图10为不同奥氏体化时间下试验钢的奥氏体晶粒尺寸。试验钢在奥氏体化30 min后晶粒基本不再发生长大,V3钢相对于V1和V2钢晶粒尺寸变化幅度较小;950 ℃奥氏体化60 min后V3钢奥氏体晶粒尺寸为20.2 μm,该温度下V1钢和V2钢的晶粒尺寸分别为22.6 μm和26.0 μm,3种试验钢晶粒尺寸相差不大,晶粒长大较为缓慢。在1000 ℃奥氏体化后,奥氏体晶粒随着奥氏体化时间的增加而逐渐长大,V3钢的晶粒在5 min后缓慢增长,奥氏体化时间增加至60 min时,晶粒尺寸从21.5 μm增大至25.1 μm;而V1和V2钢在奥氏体化60 min后晶粒尺寸分别增至46.5 μm和44.5 μm。相对于V1和V2钢,V3钢中的V含量更高,析出强化效果优于V1钢和V2钢,1000 ℃下仍有大量析出的V(C,N)粒子,而随着奥氏体化温度的进一步升高,第二相粒子固溶进奥氏体中导致阻碍晶界迁移的能力减弱,由图10可知,高温下V含量的影响更为明显,同奥氏体化温度下,V含量高的试验钢未溶的V(C,N)粒子更多,晶界迁移的速度更慢,晶粒长大更慢。

图10 不同奥氏体化时间下试验钢的奥氏体晶粒尺寸Fig.10 Austenite grain size of the tested steels austenitized for different time(a) 950 ℃; (b) 1000 ℃

2.4 奥氏体长大动力学分析

奥氏体化温度与奥氏体化时间对奥氏体晶粒长大都有影响[16-17],本文选择Beck方程计算奥氏体长大模型:

(1)

式中:D为奥氏体长大后的平均晶粒度尺寸,μm;A和n为常数,与材料相关,需通过线性拟合确定;t为奥氏体化时间,s;Q为奥氏体长大的激活能,J/mol;R为气体常数,取8.314 J·mol-1·K-1;T为奥氏体化温度,K。

将式(1)两边同时取对数,得到式(2):

(2)

由式(2)可知,当奥氏体化时间为定值时,lnD与1/T呈线性关系,-Q/R为斜率。将统计后的奥氏体尺寸与奥氏体化时间等数据进行线性拟合,得到V1、V2和V3钢奥氏体化温度与晶粒度之间的关系为:

(3)

(4)

(5)

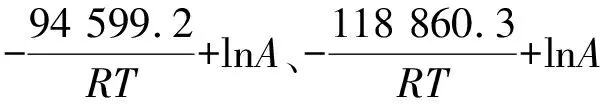

式(3)~(5)分别为V1、V2、V3钢在奥氏体化1 h下奥氏体化温度与晶粒度尺寸之间的关系,据此可以得到3种钢的奥氏体长大激活能分别96 319.4、118 860.3和94 599.2 J/mol。

当奥氏体化温度为定值时,可以看出lnD与lnt大致呈线性关系,将算出的激活能代入式(2)中,则V1、V2、V3钢的公式分别变为:

(6)

(7)

(8)

(9)

(10)

(11)

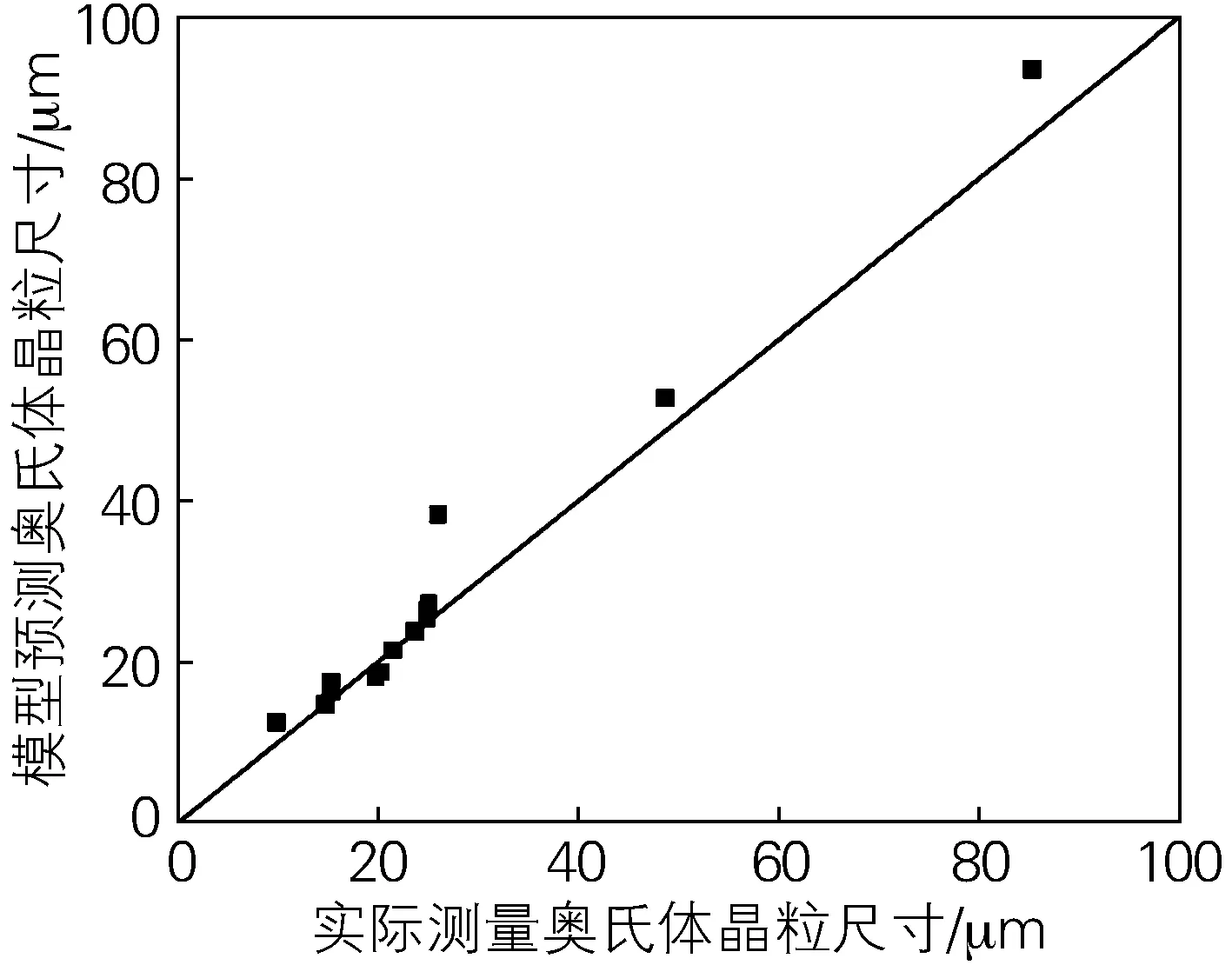

通过式(11)对V3钢晶粒进行预测,将预测的晶粒和实际晶粒作比较,并通过式(12)差异分析,得到V3钢的模型预测偏离程度,得出E值为1.92,说明模型的偏离程度较小。图11显示,V3钢的预测晶粒尺寸与实际晶粒尺寸偏离程度不大,即模型预测的奥氏体晶粒在900~1200 ℃内与实际晶粒有较好的符合度。试验钢在锻造时有部分富V析出相在高温未溶解,阻碍了高温下奥氏体晶粒的生长[18],故图11在高温下的3个点会出现预测值高于实际值的情况。

图11 V3钢奥氏体晶粒尺寸实测值与预测值比较Fig.11 Comparison of measured and predicted values of austenite grain size in the V3 steel

(12)

式中:Dm为实际测量的奥氏体晶粒;Dp为模型预测的奥氏体晶粒;N为不同奥氏体化温度与奥氏体化时间下测量数据的个数。

3 结论

1) 奥氏体晶粒随着奥氏体化温度的升高而增加,当奥氏体化温度在950 ℃以下时晶粒缓慢长大,而升温至1000 ℃以上时晶粒快速长大,0.13%V钢在1200 ℃奥氏体化1 h后晶粒增长至122.3 μm;在相同的奥氏体化温度下,0.34%V钢随着奥氏体化时间的增加奥氏体晶粒缓慢长大,在30 min以后基本停止长大。

2) 热力学计算及透射电镜表明,淬火态下的析出相主要为V(C,N),析出相的平均尺寸随着奥氏体化温度的升高而快速增加,在1100 ℃下的析出相数量较1000 ℃大幅下降。

3) 添加V会明显细化奥氏体晶粒,相同奥氏体化温度及奥氏体化时间下,随着V含量的增加,晶粒尺寸逐渐减小。

4) 构建了0.34%V钢的奥氏体长大模型:

经验证分析,预测晶粒与实际晶粒拟合度良好。