非等径爆炸抛洒装置燃料抛撒特性影响规律研究

2023-10-10白春华

朱 进,白春华

(北京理工大学 爆炸科学与技术重点实验室,北京 100081)

0 引言

爆炸抛撒技术是一种利用中心药柱爆炸载荷作用,驱动周围的介质向外抛撒的方法研究。20世纪60年代,由美国率先开始研制的燃料-空气炸药型武器(fuel air explosive,FAE),并将其在10年后的越南战争中首次投入使用,使得全世界都看到了这种武器的威力并促使各国纷纷投入FAE的研究,这使得爆炸抛撒技术得到的快速的深入研究和发展[1]。

爆炸抛撒技术发展至今,不仅用于军事武器领域,在民用领域也有发挥了很多作用,如灭火弹、爆破除尘和农业灌溉等。王紫民、武建德[2]曾基于一款迫击炮发射的森林灭火弹,研究了弹体材料对该灭火弹抛撒性能的影响。抛撒装置的研究如今围绕增大装药量和云雾抛撒形状等问题进行。很多研究者们[3-8]利用等效试验和数值模拟技术,研究云雾的抛撒规律,其主要研究不同弹体结构、不同装药结构对云雾抛撒带来的影响,在同等条件下,使云雾抛撒成扁平状云雾能发挥云雾爆轰产生更大的破坏力。因此大部分学者[8-10]也围绕扁平状云雾抛撒开展研究。很多研究表明,壳体破裂过程和破裂时的燃料初速度分布对燃料的分散产生主要影响,能直接燃料后期的分撒状态,合理设计壳体结构能使得燃料抛撒成理想的云雾。

从最早的圆柱形状抛撒装置,逐渐发展到各类异形抛撒装置(方形,扇形等)和多点云雾爆轰[11-14],异性抛撒装置的发展来源于对燃料抛撒装药量和云雾形状等因素的综合考虑,为了增大燃料覆盖范围,子母式抛撒结构的应运而生,为了增大子母式抛撒结构内子弹装药量,扇形抛撒结构得以问世。但一般式的母弹为减少飞行过程中的空气阻力,被设计成流线型,为增大此类母弹中子弹装药效率,非等径的异性抛撒装置也得以发明。

本文中针对纵向为锥柱状、横截面为扇形的异性抛撒装置结构进行研究。从点火位置、壳体材料和壳体厚度几方面综合研究装置结构对该类异性抛撒装置壳体破裂和燃料初速度分布的规律影响,在与前人做过的试验结果进行对比的基础上,利用数值模拟的方法寻找燃料抛撒规律。

1 扇形装置壳体破裂过程数值仿真

燃料抛撒的初始状态与弹体装置结构密切相关,弹体外壳的破裂情况能直接影响燃料抛撒的初速度大小和分布规律,为了得到燃料抛撒初始状态与弹壳结构参数的关系,对抛撒装置壳体破裂过程利用LS-DYNA软件进行数值仿真。

1.1 结构模型

利用Hypermesh软件进行前处理,模型按状态共分为空气、燃料、中心分散药(TNT)和抛撒装置等4大部分,其中抛撒装置又分为外壳、端盖和中心管,分别由不同材料构成。模型中的空气区域尺寸为半径0.5 m、高1.7 m的圆柱形,空气边界为无反射边界条件。除中心管和外壳采用四边形壳单元外,其余模型全部采用六面体模型。经过前期试算验证,设置过大的网格尺寸时候易出现畸变较大的网格,使得计算精度不准确或者计算报错,设置过小的尺寸网格导致计算时间过长,因此在满足计算精度的前提下,为了提高计算效率,设定模型总单元数量约为180万个,体单元的平均尺寸为0.5 cm,计算方法为ALE(arbitrary lagrange-euler)算法,单元采用单点积分的 ALE 多物质单元,中心抛撒药、燃料和空气区域采用 Euler 网格,壳体各结构采用 lagrange 网格。为简化计算,采用1/2模型,在YOZ方向上建立对称约束。TNT从下端开始起爆。扇形装置结构模型如图1所示。

图1 扇形装置结构模型

1.2 材料参数

材料参数从各文献或有关书籍中选取。

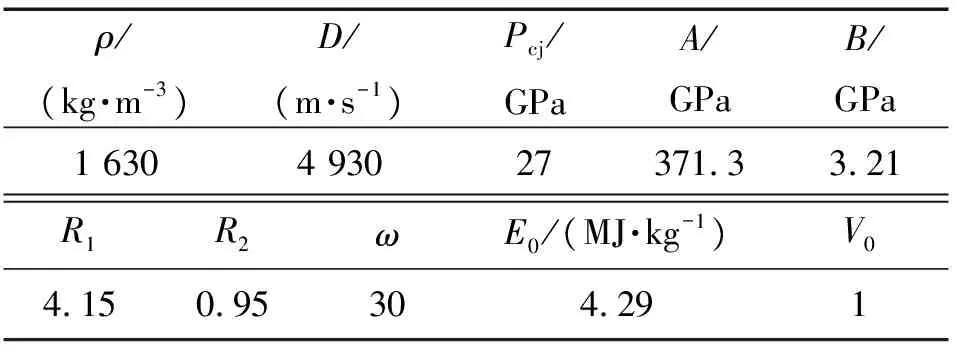

空气参数的选择:采用MAT-MULL空材料模型,状态方程为线性多项式方程EOS-LINEAR-POLYNOMIAL,有关参数见表1[18]。

表1 空气模型参数

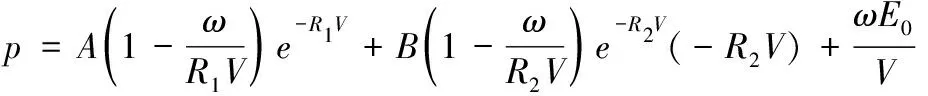

TNT参数的选择:采用高能燃烧炸药MAT_HIGH_EXPLOSIVE_BURN模型和EOS-JWL状态方程,参数如表2[18]所示,其JWL表达式为:

表2 TNT模型参数

(1)

式(1)中:p为爆轰产物的压力;V为相对比体积;e为单位体积炸药的内能;A、B、R1、R2、ω均为JWL状态方程参数。

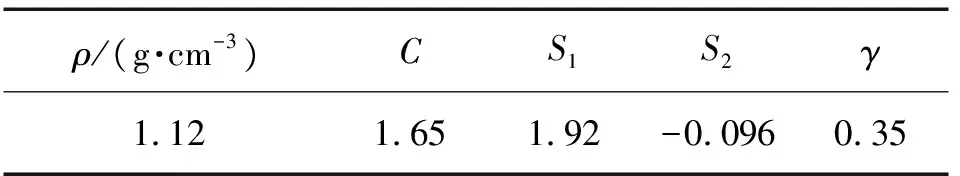

燃料实际上为液态有机物和铝粉的固液混合物,性能与水类似,为了便于分析,计算中的燃料用水材料模型代替,燃料模型采用MAT_NULL材料模型和 Gruneisen状态方程进行描述,主要参数如表3[1]所示。Gruneisen状态方程形式为

表3 燃料参数模型

(γ0+αμ)e

(2)

式(2)中:C为冲击波传播速度;γ0为Gruneisen 指数;α为γ0的一阶体积修正量;μ=(ρ/ρ0)-1,ρ0为燃料初始质量密度;S1、S2、S3为Gruneisen状态方程的系数。

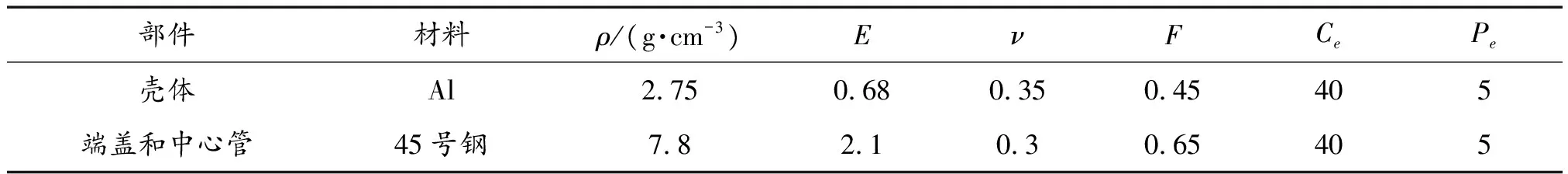

抛撒装置结构采用MAT_PIECEWISE_LINEAR_PLASTICITY材料模型和PLASTIC_KINEMATIC模型,计算参数如表4[14]和表5[1]所示,并比较2种模型与实验值的吻合度。

表4 抛撒装置材料参数(MAT_PIECEWISE_LINEAR_PLASTICITY)

表5 抛撒装置材料参数(PLASTIC_KINEMATIC)

1.3 数值模拟结果可行性分析

1.3.1数值模拟结果

当抛撒时间达到2 ms时候停止计算,分析抛撒装置从0时刻底部开始点火到2 ms时的壳体表面初速度大小和分布规律,燃料抛撒形成的云雾实际上很大程度上是由燃料抛撒初期状态决定的,由于壳体破坏后燃料会出现破碎分离和雾化等变化过程,水状态模型显然已经不适用于云雾远场分析,因此在燃料抛撒的仿真研究中,通常只考虑燃料抛撒初期阶段。

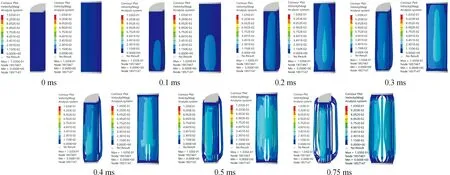

图2为仿真计算得到的抛撒装置抛洒初期壳体破裂的运动速度云图过程。为了使壳体破裂均匀,壳体表面大约每隔10 cm有一道0.1 cm深度的刻槽。每一时刻都截取从侧面和后方观察到的速度云图。

图2 扇形抛撒装置数值计算结果

由图2可以看出,从炸药底部开始起爆后,壳体底部每个面中间的单元先产生初速度,然后云图逐渐向上部蔓延,即壳体的初速度加速获取时间是从底部向上顺序。大约从0.3 ms开始,壳体表面出现首道裂痕,然后壳体开始沿着刻槽破裂成条状,随着时间进行,条状壳体也从上下部位开始撕裂断开。壳体的初速度一开始在中心药柱爆炸驱动作用下获得加速度,随着燃料泄压和受到空气阻力作用后,又开始减速。最大速度云图覆盖面积大约在0.75 ms时刻出现。

1.3.2燃料分散过程的实验与仿真对比分析

仿真计算中,不论是MAT_PIECEWISE_LINEAR_PLASTICITY材料模型还是PLASTIC_KINEMATIC模型都能得到与实验值趋势一致的计算结果,但是使用PLASTIC_KINEMATIC模型计算结果吻合度更胜一筹,因此图中数据选择用该模型计算的结果对比。

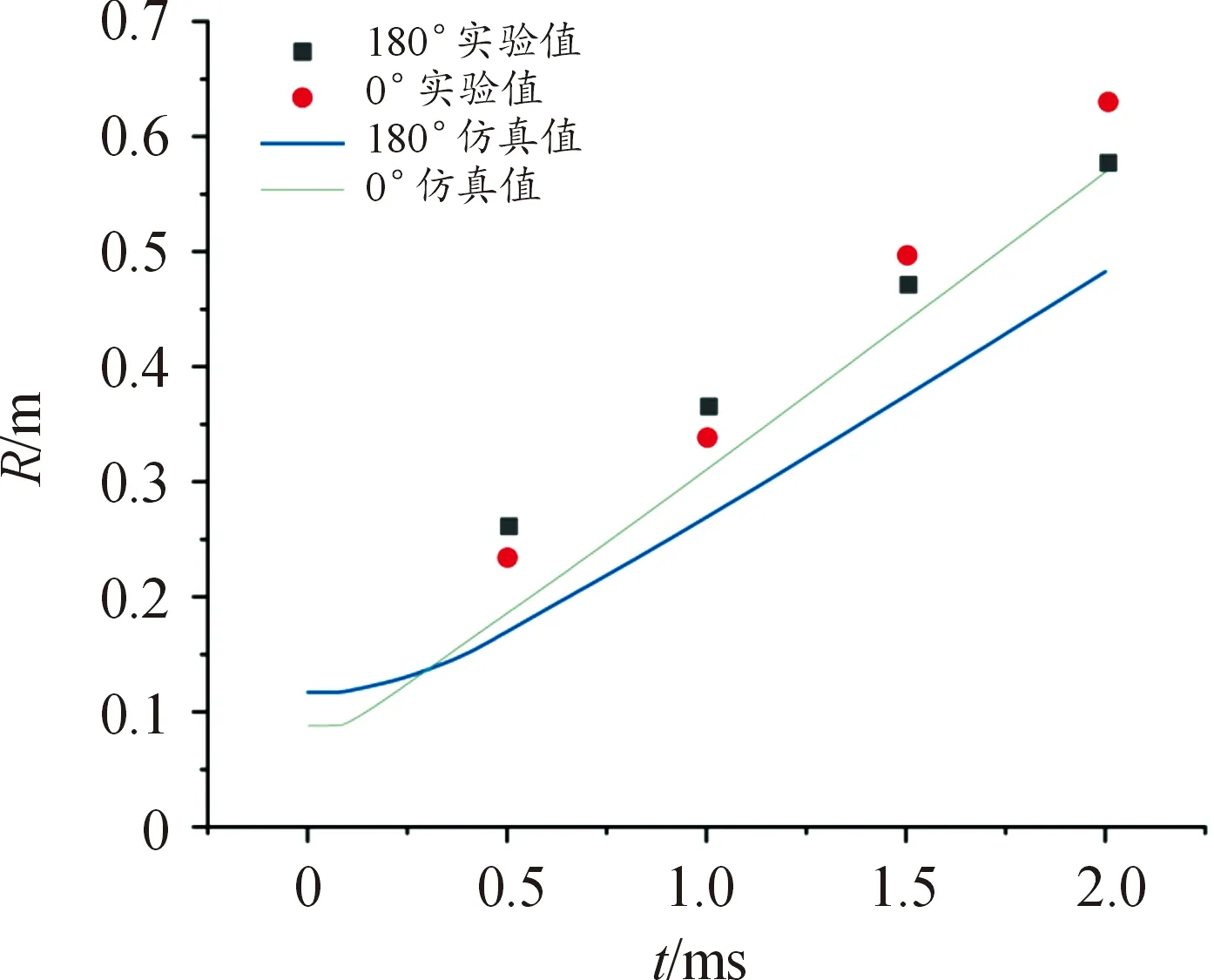

云雾尺寸方向如图3所示,引用陈民生等[1]的实验数据(见图4)。点图表示试验结果,则线图表示数值模拟结果。横坐标为中心药柱起爆后云雾抛撒时间,纵坐标为云雾边缘距中心药柱的距离。

图3 云雾尺寸方向示意图

图4 仿真与实验结果图

本研究的数值计算结果与外场实验的曲线的趋势基本相同,超压存在一定的差值,可能有如下的原因:受数值仿真网格尺寸的影响; TNT的制作工艺会影响爆轰威力;试验场地条件复杂多变,受天气环境影响等因素;仿真中用水状态模型代替燃料。结果对比如表6所示。

由表6可以看出,试验与仿真两者误差值在0~0.1 m,最大误差值在0.5 ms时刻180°方向上,最大误差比率为34%,由于燃料在中心药柱爆炸后会产生破碎分离,与软件中的水模型有一定差别,误差范围与原文献中比较是相似的,计算结果和实验结果总体趋势一致。

2 锥形抛撒装置抛撒性能仿真分析

2.1 结构模型

锥形结构是由第1节的扇形结构针对流线型母弹体改装而来,其细端放朝母弹前部。细端的端盖保持原形状不变,尺寸以中心药柱圆心为中心收缩20%,如图5所示。

图5 结构模型剖面图

2.2 点火位置的影响

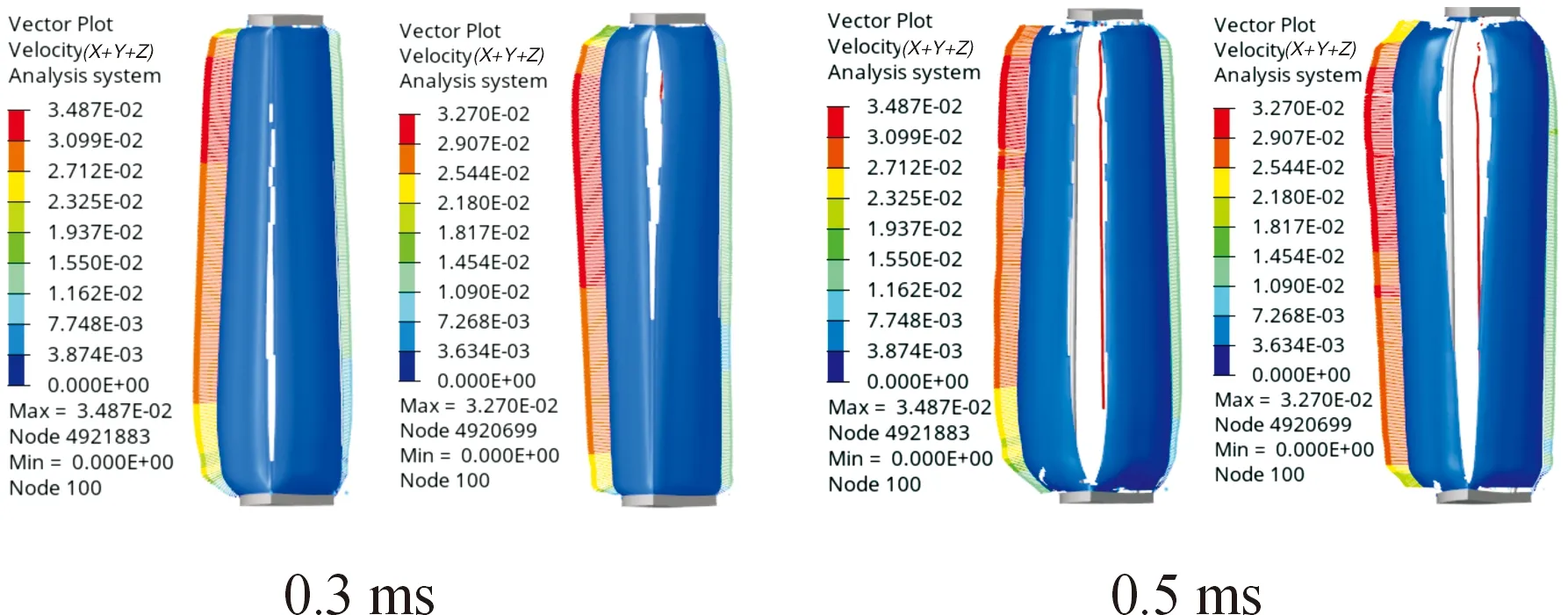

非等径异形抛撒装置由于其结构特点,燃料装药在径向上装药不均匀,导致粗端质量大,细端质量少于粗端,受到相同作用的爆炸载荷驱动后,粗端和细端抛撒速度不一致。为了形成较好的云雾,研究粗端和细端2个不同点火位置条件下,锥形装置的云雾抛撒特性。仿真结果如图6所示,选取0.3 ms和0.5 ms等2个时刻粗端点火条件下的速度分布图和细端点火条件下的速度分布图。点火位置主要影响壳体表面初速度的纵向分布,因此选取0°和180°等2个方向上的壳体单元速度进行分析。

图6 仿真计算结果

计算结果显示在0.3 ms时刻即壳体破裂初期,2种点火条件下的壳体表面初速度纵向分布都为细端比粗端快,但是粗端点火条件下的壳体云雾尺寸分布为粗端大于细端,细端点火条件下的壳体云雾尺寸分布与前者相反。0.5 ms时刻,壳体破裂并运动一段时期后,2种点火条件下的壳体表面初速度纵向分布仍然都为细端比粗端快,但是云雾尺寸大小分布上来看,粗端点火条件下的壳体上下云雾尺寸分布均匀,而细端点火条件下上大下小的趋势更加凸显出来。另外,粗端起爆条件下的壳体单元初速度大小大比细端起爆条件下高出约7%。由图7和图8显示,无论粗端点火还是细端点火,后期细端的速度都大于粗端,如果是细端点火,则细端壳体单元速度总是比粗端大,导致抛洒出的云雾尺寸不均匀。

图7 粗端点火条件下粗端单元和细端单元速度-时间图

图8 细端点火条件下粗端单元和细端单元速度-时间图

结论:仿真结果和预期相符,假设燃料从中部起爆会导致燃料初速度大小分布为细端快、粗端慢,分布不均,则细端点火加剧了前面的情况;粗端点火弥补了前面缺陷,降低细端燃料初速度,加快了粗端燃料初速度,选择中部到细端的合适位置点火能获得上下均匀的云雾尺寸。

2.3 壳体厚度的影响

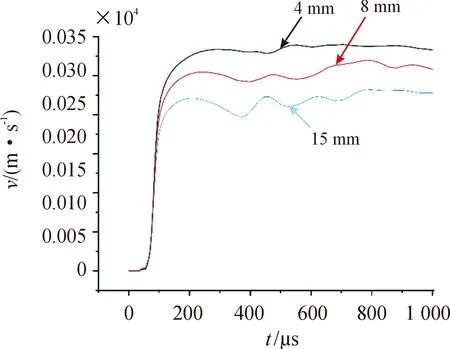

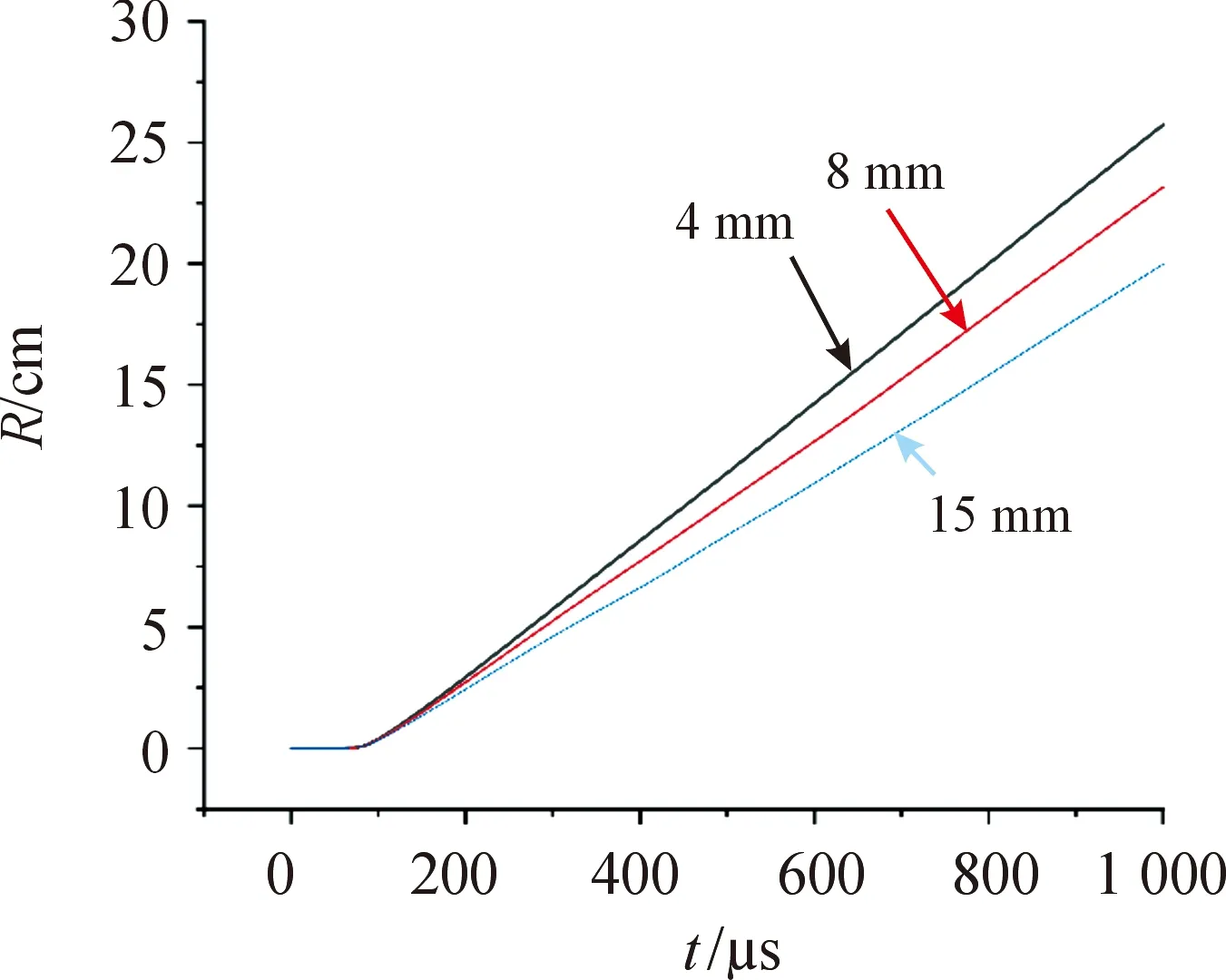

壳体厚度是影响燃料抛撒初速度的重要因素,同时也影响弹体生成、运输和储备过程的安全性,壳体过薄,壳体强度难以保证,壳体过厚,使得弹体过重,减小装药比,且阻碍燃料的抛撒。本节选取4、8、15 mm等3种厚度的壳体进行仿真计算,研究壳体厚度对燃料抛撒初速度的影响。取不同厚度条件下0.3 ms时刻结果如图9所示。壳体破裂效果比较相似,但壳体膨胀大小随厚度加厚而减小,壳体单元初速度也随着壳体厚度加厚显著减小,壳体厚度每增加一倍,壳体单元初速度减小约12.5%。不同厚度的壳体破裂时间无太大差异,都在0.225 ms时刻开始破裂。选取不同厚度壳体的大弧面中心点附近单元速度做速度-时间曲线和云雾尺寸-时间曲线作对比。不同厚度壳体单元速度随时间变化对比如图10所示,不同厚度壳体单元云雾尺寸随时间规律如图11所示。

图9 不同壳体厚度条件下的仿真结果

图10 不同厚度壳体单元速度随时间变化对比

图11 不同厚度壳体云雾尺寸随时间变化规律

结论:相同结构的装置和同材质壳体条件下,壳体厚度加厚会加强壳体强度,燃料抛撒的初速率变小,云雾尺寸减小,但对初速度分布规律影响较小。

2.4 壳体材料的影响

钢和铝均能用于抛撒装置壳体材料。

ABS工程塑料由于其韧性好、质量轻、成本低等特点,也可用作抛撒壳体材料,材料参数取自文献[2]。

陶瓷[15-17]作为一种脆性材料,广泛应用于军事防护装甲中,也被用于部分弹药制作,如陶瓷穿甲弹。低附带陶瓷毁伤战斗部能抵消传统低附带毁伤弹药的设计缺陷,如果用于抛撒装置壳体,其重量轻的特点,能提高抛撒装置的装药量,且脆性材料发生膨胀过程较短、形变小,更利于形成均匀的破片。陶瓷材料参数采用杨震琦[19]的模型参数。

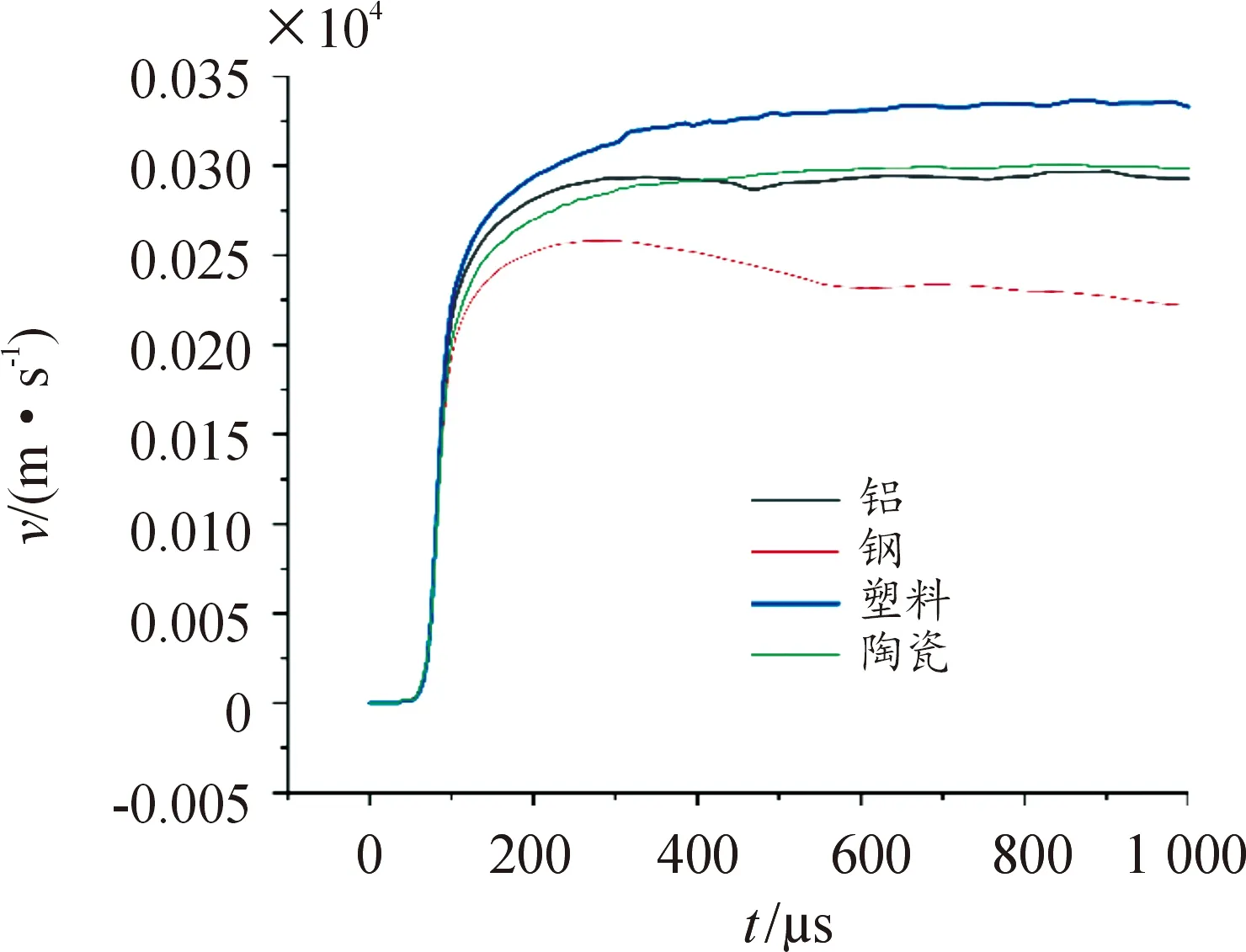

运用这4种材料做仿真计算后,得到结果如图12、图13所示,实际上不同材料对燃料抛撒初速度影响较小,但是对壳体初速度分布规律有一定影响。

图13 不同壳体材料单元速度-时间变化规律

结论:塑料、铝、陶瓷和钢初速率大小递减,陶瓷材料壳体膨胀期形变小,破裂均匀,速度分布也更均匀。壳体第一道裂痕通常在大弧面与侧面连接处出现,出现时间还与材质韧性有关,各种材料壳体第一道裂痕出现时间如表7所示。

表7 壳体破裂时间

3 结论

本文中基于LS-DYNA软件对非等径异形抛撒装置的抛撒过程做仿真计算,研究点火位置、壳体厚度和壳体材料3种因素对抛撒装置抛撒性能的影响规律,得出如下结论:

1) 选择中部到细端的合适位置点火能获得上下均匀的云雾尺寸,粗端点火条件下的燃料抛撒初速度比细端点火条件下的燃料抛撒初速度高出约7%。

2) 壳体厚度加厚可大幅度降低燃料抛撒初速度和云雾尺寸,壳体厚度增加1倍,燃料抛撒初速度减小约12.5%,壳体厚度不改变燃料抛撒初速度分布。

3) 不同的材料不仅影响燃料抛撒初速度和云雾尺寸,也会影响初速度分布,陶瓷材料壳体的燃料抛撒分布最均匀,塑料材料壳体的燃料抛洒出速度最大。