闭式泵控新型液压-机械执行器位置控制特性研究

2023-10-10崔世明

崔世明

中国煤炭科工集团太原研究院 山西 太原 030006

1 技术特征与工作原理

本文介绍的是闭式泵控新型液压-机械执行器位置控制技术,该技术充分发挥液压系统与电动缸系统的优势,用闭式泵控液压马达取代电动机驱动滚珠丝杠,在保证系统功能的基础上,同时间距运行稳定、效率高等优点。该系统的基本结构如图1所示。

图1 闭式泵控新型液压-机械执行器控制系统结构

根据图1所介绍的系统架构,整个闭式泵控新型液压-机械执行器控制系统主要包括马达变量泵以及减速装置等组成。在该结构运行期间,换向阀可以控制变量缸运动,在变量缸中的活塞杆可控制变量泵调整排量,进而控制马达的运行功率与方向。以活塞杆阻抗伸出的过程为例,马达在减速器的作用下降转矩传递至丝杆,但是因为丝杆被固定,因此在力传递后只能沿着轴线方向做螺旋运动而无法向右移动。在这种特殊的运动模式下滚珠沿着丝杆做螺纹运动,带动螺母做直线运动,最终控制伸缩杆的运动过程[1]。在本次设计中,为确保动力源剂量维持在高效工作区,本次系统设计方案通过安装在位置控制系统上的传感器获得位置信号,通过位置信号反馈判断液压控制装置的运行位置是否符合运动控制指令。

2 系统数学模型的设置

2.1 滑膜变结构控制理论

滑模变结构控制理论在实际上属于非线性控制模式,主要表现为控制的不连续性,这种控制策略的主要特征,就是系统结构的不恒定性,与传统技术相比,该方法可以从机械设备运行的动态过程入手分析系统功能变化,根据运行工况调整设备运行参数后,使系统恢复至“滑动模态”的运行轨迹。

为深入了解闭式泵控新型液压-机械执行器控制系统的位置控制特征,本文在综合考虑稳定性、准确性的基础上构建自适应控制武器,通过滑膜变结构控制的方法,根据机械运动的状态持续切换装置的运动控制变量,确保机械可以不断切换控制变量做非线性控制[2]。在数据处理中,通过滑模变结构系统之间连续切换函数的方法,当系统状态满足切换函数的标准时,系统即可从一个结构转变为另一个结构,并且任何形态下的结构转化也往往伴随着不同程度的系统结构变化。这种滑膜同时因为滑模面可以自主设计,并且其运动过程与对象参数扰动因素无关,因此可以确保整个滑膜控制过程具有良好的反应速度,该方法与扰动与参数无关,确保系统滑膜运动下具有理想的鲁棒性。与传统技术相比,该控制模式具有物理实现简单以及反应速度快等优点。

2.2 模型实现

2.2.1 非线性系统线性化方法。在该模型运算中,根据非线性系统的特性将其改造成通用方程,整个方程的结构如公式(1)所示:

在公式(1)的基础上,在确保机械设备位置可控的情况下,设备运行控制系统可以时刻输出的控制信号,并且在上述信号传播过程中同时存在可控制的输入信号因此通过该方法可以确保信号驱动后系统可以输出预期的数据值。

因此本文所建立的非线性数据模型类似于数据组织形式,通过采取数据驱动的控制方法可以组织、整理系统输入与输出数据,通过从其中挖掘数据信息的控制规律后,再将其整合为数据模型,并根据数据变化规律识别机械设备的位置控制特性。

2.2.2 数据模型的控制规律。考虑到闭式泵控新型液压-机械执行器行为控制的特殊性,通过自适应控制方法生成系统控制数据。此时数据模型的控制规律的目标函数如公式(2)所示:

2.2.3 装置运行状态处理。在系统运行状态处理中,在保证稳定电信号输入结果的基础上,本次数据处理中按照方向阀的位移值输出关键数据,其函数表达方式如公式(3)所示:

在公式(3)的基础上,考虑到阀芯的位移变化情况,在闭式泵控新型液压-机械执行器运动过程中为满足变量缸活塞杆位移至控制设备的传递函数值。

2.2.4 仿真验证。为验证本次仿真结果的合理性,本文将在免疫离子群算法的基础上,通过P-MFAC控制器模式,通过横向对比的方法判断各类数据的合理性,并且在纵向上通过手动调整参数的P-MFAC控制器,通过MATLAB编写的算法来描述P-MFAC控制器的参数优化情况[3]。

在参数优化设计过程中,通过设置500次最大迭代次数,假设惯性权重因子0.75,学习因子0.5,初始群体个体数量为50。采用上文采用的方法对P-MFAC控制器进行离线优化,取最大优化次数为20次,即同一种优化算法将被重复运行20次得到20组优化结果,通过这种方法可以寻找到最满意的数据结果。而当同一种优化算法将重复运行数据进行优化之后,获得最优解集。整个数据计算过程以“算法达到最大优化次数”为终止标准,当确定实现最大次数优化后即可终止设计。根据上述仿真验证的处理结果可以发现,本文所介绍的闭式泵控新型液压-机械执行器位置控制方法具有技术优势;当调节误差为2%时,其调节时间为23ms,最大超调量为0.64%,稳态误差值<10-3,这一结果说明模型控制方案具有技术可行性。

3 系统仿真测试

3.1 仿真测试条件

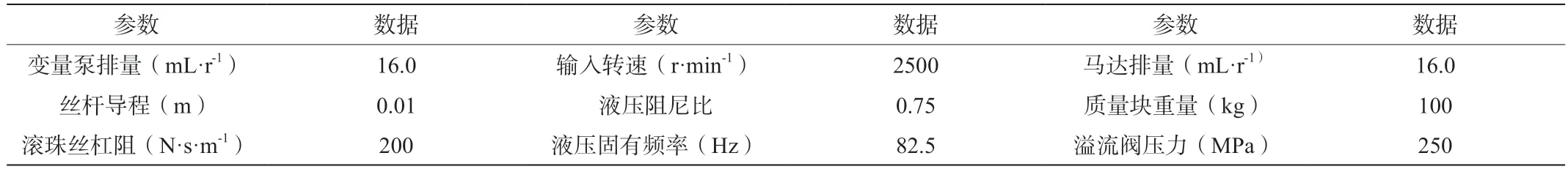

在本次系统仿真中,采用绝对值编码器检测马达转过的角度,其转角对应的活塞杆位置不同,在数据处理中通过与目标位置的对比后,减少偏差信号值。为验证本文所介绍的闭式泵控新型液压-机械执行器功能的合理性,采用动态位置控制特性,并且本次仿真试验结果选择在数据模型中简化装置运动控制过程,最终以简化后的物理模型实现机械设备运行过程的仿真。本次系统仿真的条件如表1所示。

表1 系统仿真条件数据表

系统仿真过程中设计外负载力为20kN,在机械设备方向不发生改变的情况下,机械设备的接受常值荷载;本次设计中马达与变量泵的容积效率为0.9,机械效率为0.9。

3.2 时域分析

在系统仿真视域分析中,仿真测试内容包括:

3.2.1 当输入信号为阶跃信号时,1s目标位置上升至100mm,从上述系统装置运行过程可以发现,在1s时间内系统具有响应迅速、平稳的特征;随着时间的推移,装置进一步抬升,直至1.4s时抵达最大值,系统经历短暂振荡后恢复至稳定状态。同时系统超调量小,检测结果显示系统的最大超调量控制在1.28~1.30mm之间,稳态误差值几乎为0。

根据本次仿真曲线的数据检测结果可以发现,该闭式泵控新型液压-机械执行器系统在负载系统中单纯采用PD控制器后则难以消除其中的数据误差,但是控制器的积分项有助于消除误差,提示该技术方案具有可行性。同时从本次闭式泵控新型液压-机械执行器运行控制过程可以发现,积分时间常数偏低或者积分作用强的问题会导致超调量问题发生,最终导致系统调整时间延长;相比之下,采用增加积分时间的方法有助于减少超调量,并且本次仿真中也证实该方法可以消除各类数据误差,提升数据计算结果的精准度。

3.2.3 通过将输入信号更正为正弦信号后,将闭式泵控新型液压-机械执行器系统仿真条件设置为频率0.1Hz,幅值50mm,系统响应数据仿真数据证明,系统响应平稳,活塞杆的位置曲线变化平缓,几乎无超调,能够很好地跟踪正弦信号的变化。这一结果也证明,上述仿真设计结果具有可行性。

4 结束语

根据上述仿真结果可以认为,本文所介绍的闭式泵控新型液压-机械执行器在性能上具有优势,该装置在闭环位置控制特性受负载干扰变化的影响小,当系统稳定运动状态下,其面对负载的随机变化不明显,这一结果也证明整个闭式泵控新型液压-机械执行器控制系统具有良好的抗干扰能力。