快速回火对690 MPa级别工程机械用钢板组织和性能的影响

2023-10-10李德明雷宁宁张晋刚周广浩

李德明, 雷宁宁, 张晋刚, 宫 涛, 周广浩

(山推工程机械股份有限公司, 山东 济宁 272073)

工程机械是装备工业的重要组成部分,品种繁多,广泛用于建筑、水利、电力、道路、矿山、港口和国防等工程领域[1]。随着基础建设项目的西移、矿上设备以及资源深度开发,施工难度越来越大,对土方机械的需求逐渐向大型化转变,然而国内大型土方机械生产制造技术没有实现系统化,制造难点和生产瓶颈较为突出,尤其是常规工程机械基本采取50 kg级钢材。为满足大型化结构强度,同时从轻量化的角度开始对高强度工程机械用钢进行研究开发,目前国内部分厂家已采用600 MPa级别的工程机械用钢[2-3]。由于大型工程机械结构件尺寸较大,实现整体热处理难度较大,当板材的设计板厚超过45 mm时,必须选用更高强度级别的钢板以减小板厚来减轻用量。比如520马力以上推土机的部分关键板材采取600 MPa级钢板已不能满足要求,亟需要开发和生产强度级别更高(如690 MPa和780 MPa)钢板,同时适合大热量输入、可焊性好的高强度工程机械用钢。国外已成功开发此类钢,并有应用实例[4],因此尽早研制和开发更高级别的大热输入焊接工程机械用钢是十分有必要的,具有良好的应用前景和经济效益。本文结合600 MPa级钢板的相关研究,通过微合金元素添加和热处理工艺优化,开发出力学性能满足690 MPa级别的大型工程机械用钢,并研究了快速回火工艺对其组织和性能的影响,对其内部析出物的分布和析出规律进行了详细分析,以期为更高级别钢板的生产研究提供指导。

快速回火即提高钢板的回火加热速度,不仅能减少贝氏体板条晶界的析出物聚集从而减缓高温回火脆性,还能使钢板淬火时产生的亚晶结构保留下来,保证钢板的抗拉强度;与普通回火相比,钢板能提前达到回火温度,使达到所需力学性能的保温时间大大缩短,进一步提高工作效率,节约能源消耗[5]。JFE钢厂采用HOP(Heat treatment on-line process)工艺代替离线调质处理来生产600 MPa级别的大型工程机械用钢,使板条晶界的析出数量和尺寸减少或者消失,进一步改善钢板的力学性能[6];32 mm厚度的JFE-HITEN610E钢采用直接淬火+在线热处理(DQ+HOP)工艺生产后,钢板的-20 ℃ 冲击吸收能量可达300 J以上,气电立焊后-15 ℃冲击吸收能量为100 J。

1 试验材料及方法

试验钢主要成分(质量分数,%)为0.09C、0.30Si、1.25Mn、0.28Ni、0.26Cr、0.23Mo、0.06Ti,微量V和Nb,P、S控制在0.006%以下。

试验钢经50 kg真空感应炉冶炼,锻造成120 mm×110 mm×80 mm的钢锭,加热到1230 ℃保温1 h,采用正热机械控制工艺(TMCP),经再结晶区粗轧和未再结晶区精轧两阶段轧制成16 mm厚度的钢板,轧后钢板加速冷却到550 ℃后空冷。为了研究实际生产中回火加热速度对钢板组织性能的影响,将经930 ℃淬火(保温50 min)后的试验钢板在高频感应加热炉中以不同的加热速度加热。由于设备所限,最大加热速度为40 ℃/s,故选取的加热速度分别为20、30、40 ℃/s,试样升温至630 ℃后分别保温8、15、25 min后取出。将上述9组试板竖直摆放后,从侧面泼取少量水以加快冷却速度后空冷至室温,经取样后进行观察。上述热处理工艺曲线见图1。对所有热处理后的试验钢进行OM、TEM显微组织分析和常温拉伸试验、冲击试验。

图1 热处理工艺曲线Fig.1 Heat treatment process curve

根据GB/T 2975—2018《钢及钢产品力学性能试验取样位置及试样制备》,试验钢在钢板宽度1/4(100 mm)处取拉伸样坯,拉伸试验根据要求,选取16 mm全厚度矩形试样;冲击试样在厚度方向离钢板表面2 mm,试样中心在钢板宽度方向1/4(100 mm)取样,见图2。

图2 试验取样示意图Fig.2 Schematic diagram of test sampling

拉伸试样根据GB 6397—1986《金属拉伸试验试样》选取b=25 mm的比例试样。冲击试样根据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》选取10 mm×10 mm×55 mm的V型缺口标准试样。

2 试验结果

2.1 显微组织

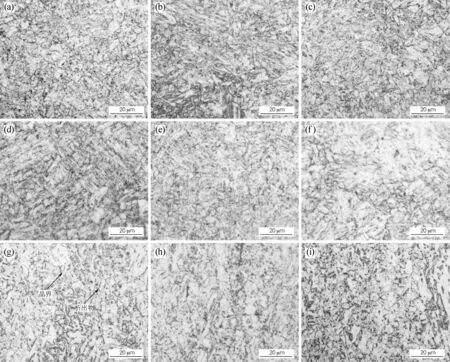

显微组织见图3,630 ℃保温8 min的试样在不同加热速度下的组织均为回火贝氏体,且轧后的原始奥氏体晶粒回复,但是加热速度为30 ℃/s的试样比20 ℃/s的板条贝氏体数量多,故导致了强度的升高,加热速度增加至40 ℃/s,晶界发生模糊,内部可见较多析出物分布。保温时间延长至15 min时,其晶粒尺寸相较保温8 min的发生长大,晶界模糊程度增加,贝氏体板条变宽,晶内析出更为均匀,在20 ℃/s加热速度下的组织中仍可见不同方向的板条贝氏体,组织较为凌乱;随加热速度升至30 ℃/s,晶界更为模糊,部分贝氏体发生转变生成少量准多边形铁素体,可发现较多均匀分布的碳化物;40 ℃/s加热速度保温15 min后,组织发生长大,晶粒尺寸明显增加,晶界处有少量准多边形铁素体存在,这也是强度降低的主要原因[7]。保温25 min后的组织发生较大变化,可以看到组织中部分准多变形铁素体发生回复,转变成多边形铁素体,大部分基本为粒状贝氏体组织,组织内部的碳化物颗粒发生长大,且随加热速度的增加,长条状的碳化物析出增多,出现了聚集分布。

图3 试验钢不同回火加热速度和保温时间下的显微组织Fig.3 Microstructure of the tested steel tempered under different heating rates and holding time (a-c) 8 min; (d-f) 15 min; (g-i) 25 min; (a,d,g) 20 ℃/s; (b,e,h) 30 ℃/s; (c,f,i) 40 ℃/s

2.2 力学性能

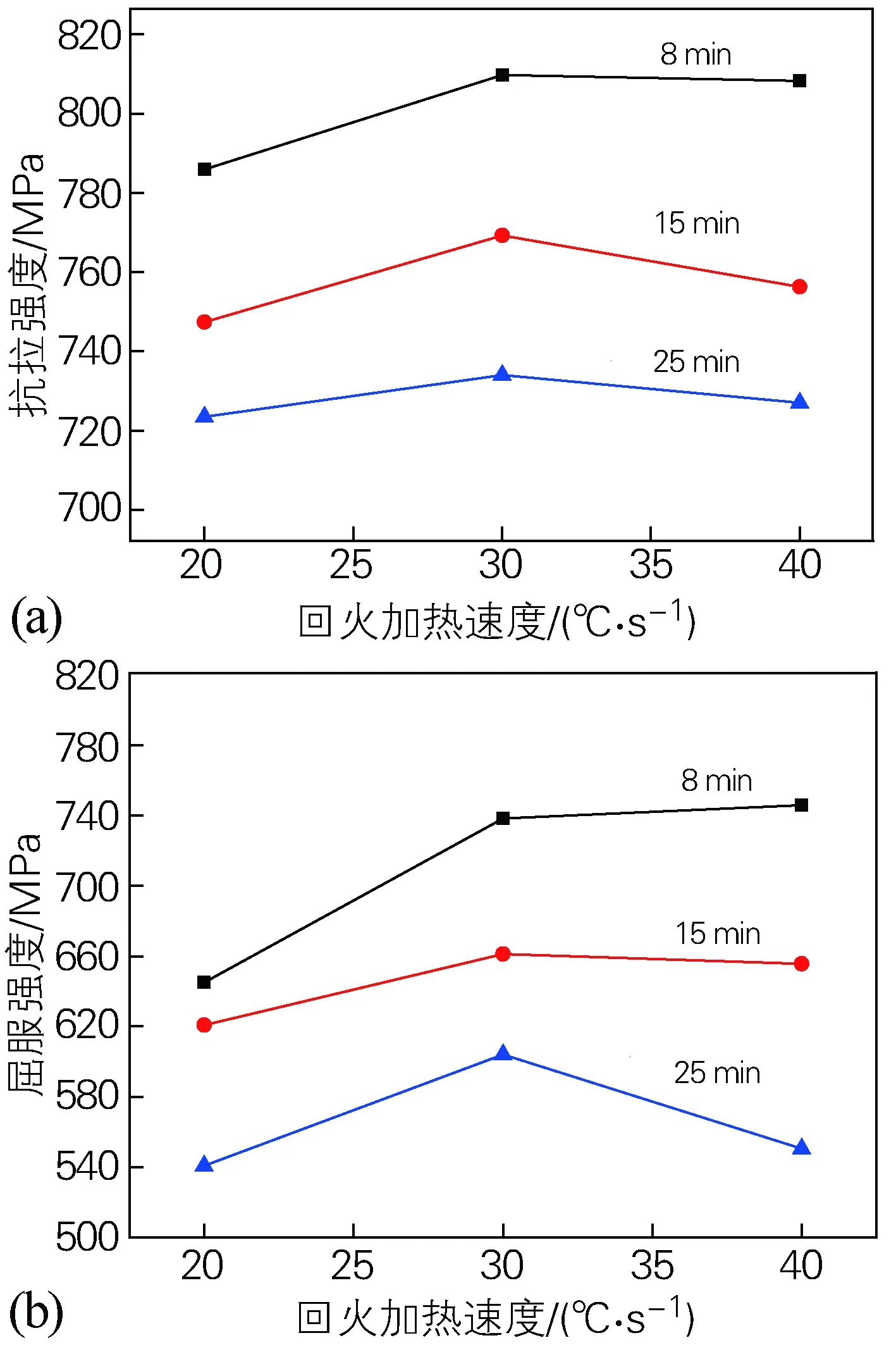

试验钢经不同工艺处理后的常温拉伸试验结果如图4所示。由图4可知,相同回火加热速度下,保温时间越长,抗拉强度和屈服强度越低,材料软化明显,保温25 min的试样屈服强度低于590 MPa,不满足690 MPa级别工程机械钢力学性能。相同回火保温时间下,随着加热速度的增加,试样抗拉强度均出现先升高后降低的现象,但是强度变化范围保持在40 MPa以内,说明试验钢抗拉强度受回火加热速度的影响较小;保温8 min和25 min试样的屈服强度发生急剧变化,而保温15 min试样的屈服强度变化较小。不仅如此,当加热速度为30 ℃/s时,试样整体的屈服强度较高且变化较为均匀,表明此回火速度下的钢板回火稳定性较高。

图4 试验钢不同回火加热速度和保温时间下的强度Fig.4 Strength of the tested steel tempered under different heating rates and holding time

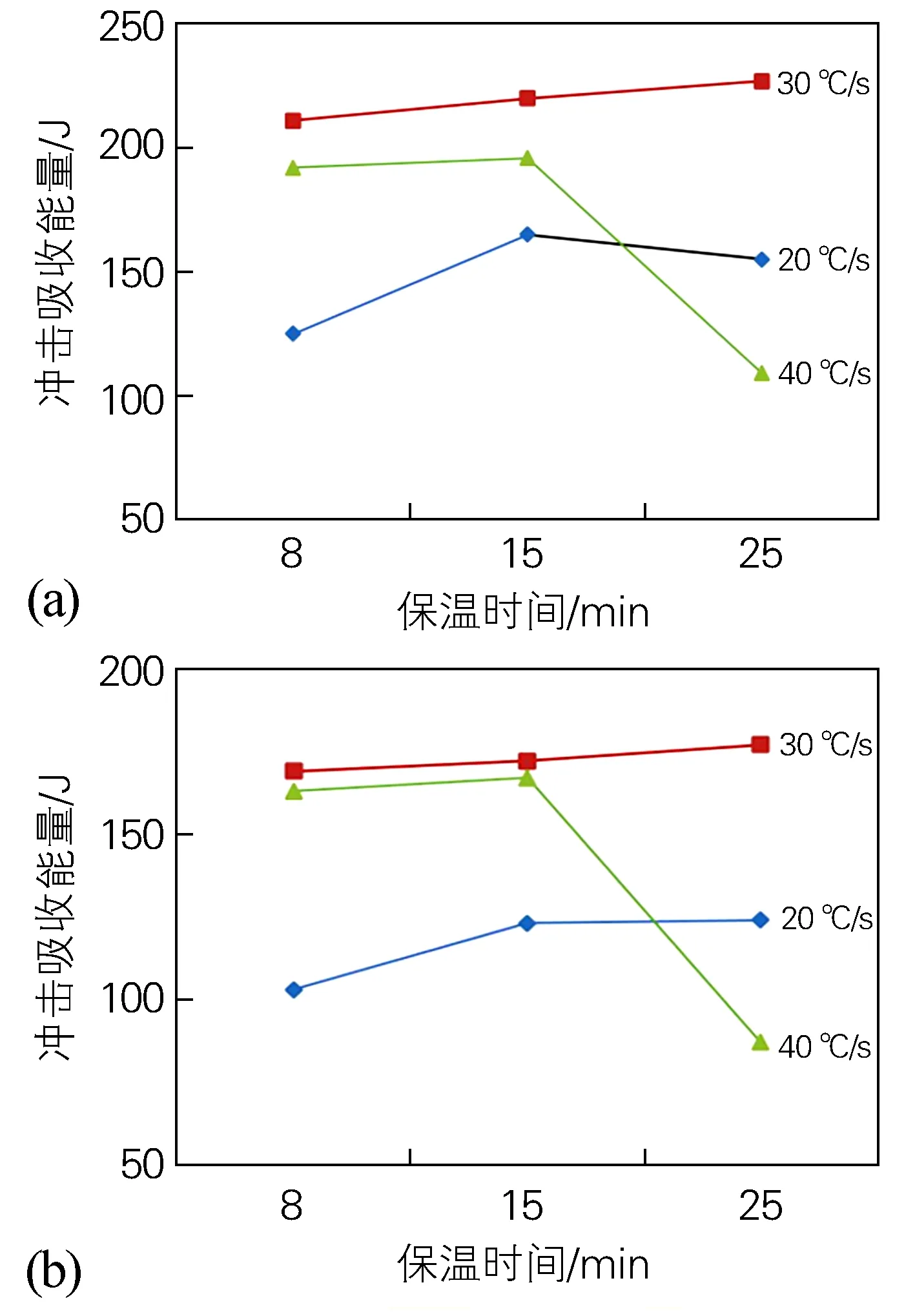

热处理试验钢的冲击试验结果如图5所示。由图5可知,-20 ℃的KV2与-40 ℃的KV2变化趋势一致,保温时间延长,回火加热速度为20 ℃/s的试样韧性先增加后降低,但是降低幅度不大,-20 ℃的KV2仅降低10 J;回火加热速度增加至30 ℃/s的试样,KV2受保温时间的影响较小;回火速度为40 ℃/s的试样在保温25 min时韧性急剧降低,如-20 ℃试样的KV2由15 min的196 J降低至109 J,考虑是由于保温时间增加,钢板组织发生长大所导致的。相同保温时间下,钢板的冲击吸收能量均随回火加热速度的增加先升高后降低,30 ℃/s的试样KV2达到最大值,保温15 min的试样冲击性能受回火加热速度影响较小。

图5 试验钢不同回火加热速度和保温时间下的冲击吸收能量Fig.5 Impact absorbed energy of the tested steel tempered under different heating rates and holding time(a) -20 ℃; (b) -40 ℃

综上可知,回火加热速度对钢板抗拉强度的影响较小,且影响程度随回火保温时间的增加而降低,保温25 min后,强度基本不变;回火保温时间对钢板的强度有较大影响,随保温时间延长,钢板强度降低,尤其是屈服强度,其降低程度随保温时间的延长而增大。并且,钢板的冲击性能随保温时间的延长变化幅度也逐渐增大,保温25 min时冲击性能急剧降低。

结合显微组织和力学性能进行分析,保温8 min的试样强度较高,但保温时间短,屈强比较高;保温时间为15 min的试样综合性能较好,强度和屈强比均在标准要求范围内,且冲击吸收能量比普通热处理后要高,显微组织显示此时试样内部的碳化物较为均匀;保温时间为25 min的试样综合性能最差,强度大幅度降低,显微组织内部发生铁素体回复,可见碳化物颗粒发生长大和聚集,其性能低于普通热处理后的性能。对保温15 min的试样进行分析可知,回火加热速度为30 ℃/s和40 ℃/s试样的力学性能较好,但是30 ℃/s试样的晶粒尺寸较小,分布比较均匀,其冲击吸收能量均大于40 ℃/s的试样,故认为加热速度为30 ℃/s,保温时间为15 min的回火工艺为最佳热处理工艺。

3 试验钢内部析出物分析

根据上述结果选取保温15 min的试样分析析出物形貌,并研究不同回火加热速度下析出物的分布规律。

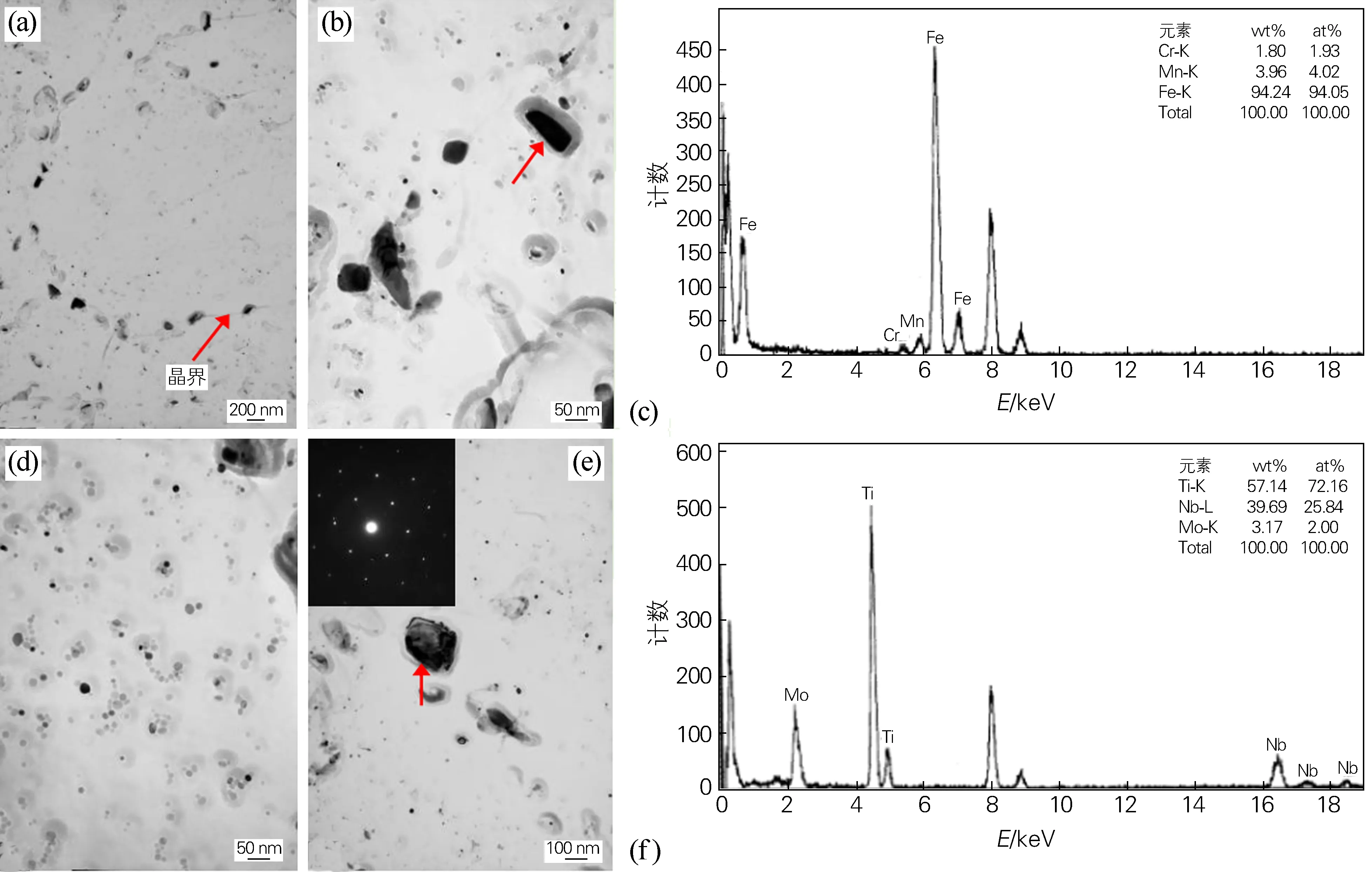

图6为回火加热速度20 ℃/s、保温15 min试样经萃取复型后观察到的形貌。图6(a)为析出物的分布,可以看到晶界附近还有少量尺寸较大的析出相,其尺寸大多数在100 nm以下,属于第二类析出物。从析出物的放大图(见图6(b))可以看到,红色箭头处的析出物尺寸较大,长轴方向尺寸为112 nm,图6(c)能谱显示为Cr、Mn的碳化物,但晶界处还存在少量第二类析出物的聚集。图6(d,e)为晶粒内部的析出,析出较为细小,但也存在尺寸较大的析出,其衍射斑显示为(111)面的Ti/Nb(C,N)析出。从图6(f)能谱中还能看到还有少量Mo元素,这种碳化物是在淬火前形成的,其能阻止奥氏体晶粒的长大[6],淬火时被保留下来,回火后发生长大。

图6 试验钢回火加热速度为20 ℃/s、保温15 min的析出物形貌(a,b,d,e)及EDS能谱(c,f)Fig.6 Precipitates morphologies(a,b,d,e) and EDS patterns(c,f) of the tested steel tempered under heating rate of 20 ℃/s and holding time of 15 min

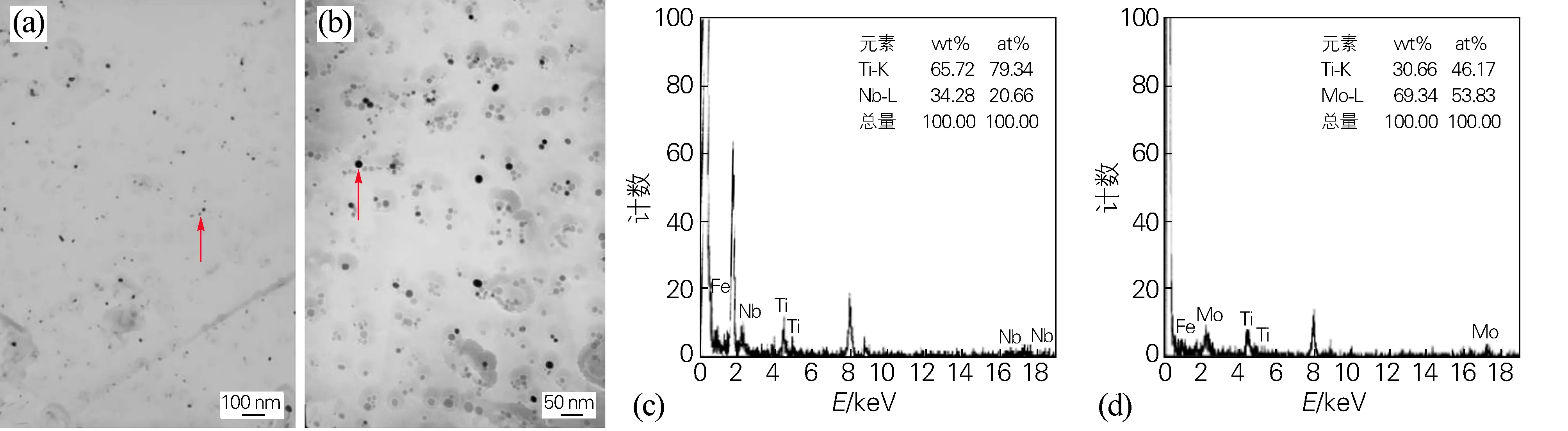

回火加热速度增加至30 ℃/s时,试样中的大尺寸析出消失,见图7。图7(a)为析出物的分布情况,可看出晶界附近的析出物衬度较黑,但尺寸很小,与晶粒内部的析出物尺寸相同,分布也比较均匀,图7(b)为析出物的形貌,主要为球形,但是有两种衬度,图7(a)中箭头所示的析出物衬度较浅,小尺寸析出较多,出现几个析出物扎堆析出的现象,能谱显示主要为Ti、Nb的碳化物析出,图7(b)中箭头显示的析出物衬度较黑,尺寸较大,尺寸为13 nm,分散分布,主要是Ti、Mo的碳化物析出(见图7(d))。

图7 试验钢回火加热速度为30 ℃/s、保温15 min的析出物形貌(a,b)及EDS能谱(c,d)(a,c) Ti、Nb碳化物;(b,d)Ti、Mo碳化物Fig.7 Precipitates morphologies(a,b) and EDS patterns(c,d) of the tested steel tempered under heating rate of 30 ℃/s and holding time of 15 min(a,c) Ti,Nb carbides; (b,d) Ti,Mo carbides

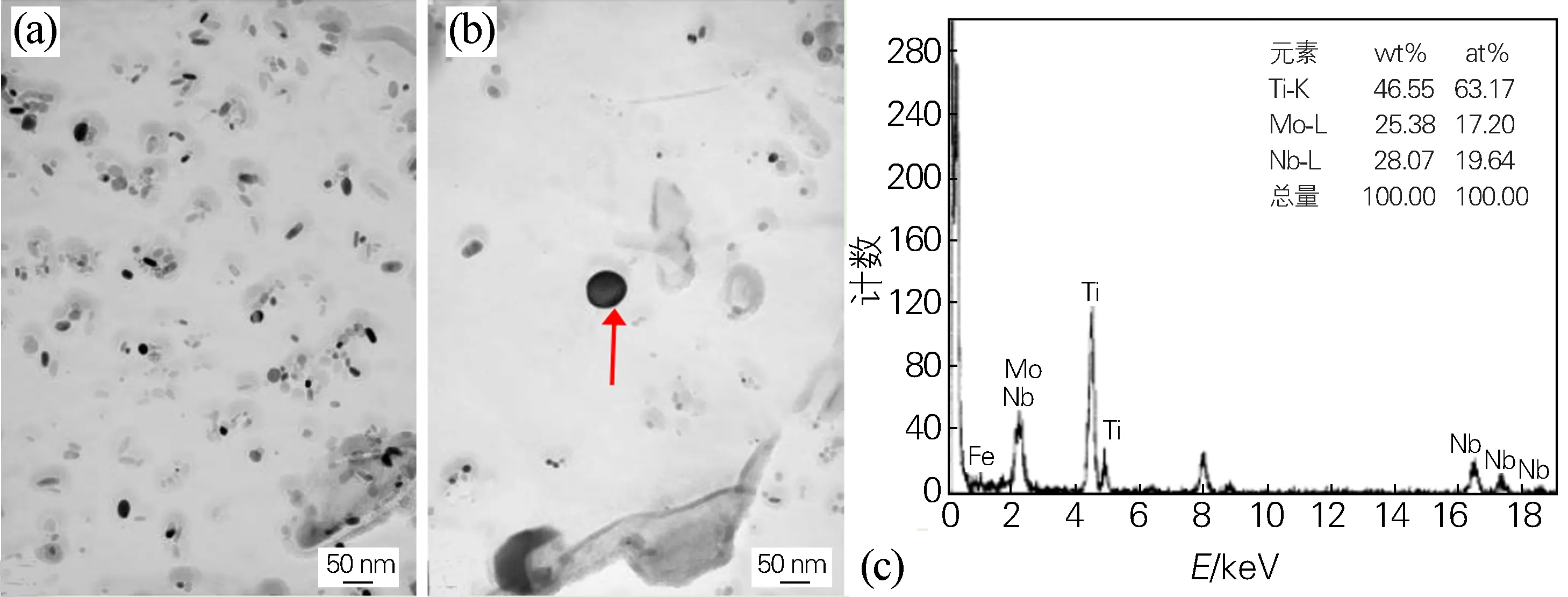

图8为回火加热速度为40 ℃/s的析出物形貌,可见析出物发生长大,图8(a)中长轴尺寸在20 nm左右,由球形向椭球形转变。虽然回火加热速度增加时,原则上会形成更为细小的析出物,但是析出物的大小同时还受保温时间的影响。从图8综合分析可得,析出物受保温时间的影响较大。并且,从图8(b)中得出组织中还存在48 nm的球状析出,图8(c)可知,其为Ti、Nb、Mo的碳化物,这表明该状态下析出物发生了合并现象。

图8 试验钢回火加热速度为40 ℃/s、保温15 min的析出物形貌(a,b)及EDS图谱(c)Fig.8 Precipitates morphologies(a,b) and EDS pattern(c) of the tested steel tempered under heating rate of 40 ℃/s and holding time of 15 min

通过上述析出物形貌观察发现,晶粒内部主要有两种不同衬度的细小析出物存在,衬度较深的为Ti、Mo碳化物,衬度较浅的为Ti、Nb碳化物;析出物尺寸的大小同时受到回火加热速度和保温时间的共同影响。回火保温15 min时,随着回火加热速度增加,第二类碳化物聚集现象逐渐消失。文献[8]指出,通过快速高温回火的方法,即可大大缩减回火保温时间,又能抑制钢板的回火脆性。JFE钢厂的研究认为其机理为碳化物颗粒来不及沿晶界析出就达到回火温度,且保温时间短,碳化物来不及聚集长大就析出[9]。由图8的组织观察分析可知,回火前钢板中已存在一定的析出物,上述机理未考虑这些析出物的存在。

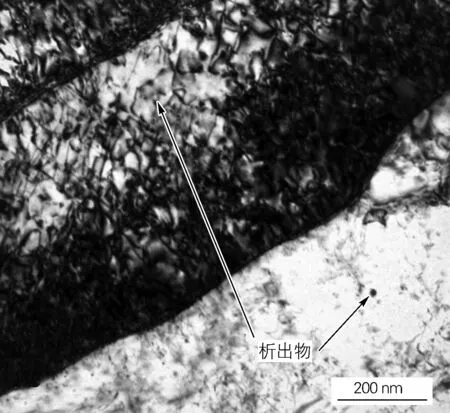

该试验钢存在的微合金元素较多,回火前就存在部分析出物。当回火加热速度较低时,新析出相的形核位置少,析出物数量就少,大部分为原来的析出物,并在保温时发生部分析出物的聚集长大,故20 ℃/s加热速度下的试样中存在大尺寸的析出。根据回复动力学[10]可知,回火加热速度越大,过热度越大,能为析出物提供的热激活能更多,从而在低的加热速度下,较少的位置能达到析出物形核析出的激活能,而高的加热速度下,更多的位置能达到形核所需的激活能,因此析出物的形核位置增多,诱导产生更多新的析出相,且主要在晶内析出,析出相尺寸与传统回火相比更加细小[11]。这些新析出相数量的增多会占用更多的碳原子,使得原始存留的析出物长大困难,且相对于同保温时间的其他试样而言,细小的新析出物的尺寸长大较为缓慢,位错回复也不明显,使得碳化物颗粒在晶粒内部弥散分布。同时,加热速度较快时,从图9中看到淬火时形成的大量高密度位错亚结构来不及消失而保留下来[12],形成更多的亚晶界,使晶界长度变短,析出物沿晶界的聚集减少。

图9 试验钢淬火态形貌Fig.9 Quenched morphology of the tested steel

但是,当回火加热速度由30 ℃/s增加至40 ℃/s时,析出物会发生合并长大,使相同保温时间下的回火程度增大,导致40 ℃/s试样的综合性能下降。

4 结论

本文690 MPa强度级别试验钢在试验验证后能初期应用于工程机械高强度级别关键受力部位,与原使用材料相比效果更优,尤其是-40 ℃冲击性能提高32.4%,对于极寒地区的应用有重要指导意义。结论如下:

1) 提高回火加热速度,一方面能激发产生更多析出形核位置,增加形核驱动力,析出物重新形核,析出物细小,另一方面能缩短保温时间,减少大尺寸析出物的长大,避免回火脆性的出现。保温15 min、回火加热速度为30 ℃/s的试样贝氏体板条宽度逐渐增加,第二类析出物尺寸减小至消失,析出物平均尺寸先减小后增加,主要为比传统回火更为细小的Ti、Nb、Mo碳化物。

2) 回火加热速度增加,试验钢抗拉强度变化较小,屈服强度变化急剧,保温15 min的试样随回火加热速度增加,强度先升高后降低;此保温时间下回火加热速度为30 ℃/s的试样获得最优的低温冲击性能,结合组织分析,此热处理工艺获得的综合性能最好。