高质量长材绿色制造技术的研发与应用*

2023-10-10钱学海兰钢

钱学海,兰钢

(广西柳州钢铁集团有限公司,广西柳州 545002)

0 引言

我国钢产量占全球钢产量的50%以上,以生产超细晶粒钢降低各类合金使用为目地的控轧、控冷等绿色制造技术已在板材生产上大量应用。然而,这些技术一直难以应用于单品产量最大、应用最广的长材产品热轧钢筋(占我国钢产量的25%左右)。经过长期发展,我国实现了钢筋产品升级和质量提升。但是,钢筋质量的提升是通过大量使用合金元素而实现的,即不环保也不经济。当前,我国钢筋生产技术单一,不利于钢铁行业的高质量发展。钢筋生产工艺中微合金化工艺比较成熟,该工艺适用性强、易于生产,因此应用广泛。由于钢筋产量大、需求面广,V、Nb 等微合金元素在各类长材、板材高强钢中已经得到广泛应用[1],仅有微合金化1 种选择,风险巨大。2015—2018 年钢筋新标准实施前,钒系合金钢材需求增加,价格遭到恶意哄抬,片状五氧化二钒价格从3 万元/t 涨到50 万元/t,上涨了16 倍;同期,铌系合金的用量也大幅增加,并且有价无市,采购困难。由于关键原料价格暴涨,钢材生产成本大幅飙升,并且价格上涨有向下游行业传导造成通货膨胀的风险,严重影响国民经济。因此,迫切需要研发高质量低合金消耗的钢筋绿色制造生产工艺,为行业提供多种选择,推动钢铁工业结构性改革,实现行业高质量发展。本文基于我国高质量长材绿色制造技术的现状,针对低温控轧难以实现、高强钢产品抗震性能不稳定、强度波动大且时效性要求高等行业难题,开展物理冶金和共性关键技术系统研发,旨在研发出新的生产技术,解决相关行业难题。

1 存在问题与研发思路

1.1 存在问题

结合文献分析[2-6],总结高质量钢筋绿色制造技术面临的行业难题具体如下。

(1)钢筋生产工艺中微合金化工艺合金用量大,控制、轧制技术难以应用。目前,在钢筋等长材生产中,由于轧制速度快,大都无法实现低温控轧,主要依靠C、Si、Mn 成分体系设计,获得“铁素体+珠光体”组织,加入微合金元素V 或Nb,产生析出强化作用,从而提高钢筋的强度。由于无法实现真正意义的控轧和控冷,所以加入的(微)合金元素利用率不高,造成一定的浪费。

(2)屈服强度500 MPa 及以上的高强钢产品,抗震性能不稳定,强屈比偏低。铁基材料强度越高,其塑性越差、强屈比越低,微合金化工艺生产中屈服强度500 MPa及以上的高强钢筋的该现象更加明显。由于屈服强度500 MPa 及以上的高强钢筋主要应用于机场、高速铁路、桥梁、水利设施、港口、高层建筑等重大基础设施工程,因此对抗震性能的要求尤为严格。

(3)产品时效性要求高,盘条钢筋同圈屈服强度波动大。传统“铁素体+珠光体”组织的热轧钢筋的残余应力大、固溶的溶质元素多,经过自然时效后,屈服强度会降低20~30 MPa。钢筋的出厂性能并非钢筋服役时的实际性能,而是存在较大的偏差,由此造成钢筋使用过程存在较大的安全隐患。盘条钢筋由于吐丝后在斯太尔摩辊道上的盘条存在搭接点与非搭接点,导致冷却不均匀,斯太尔摩辊道冷却强度越大,冷却不均匀现象越明显,造成盘条同圈屈服强度波动过大,波动可超过80 MPa。

1.2 研发总体思路

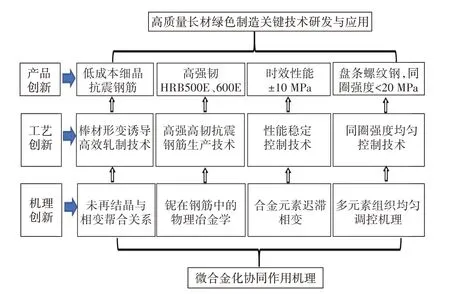

以创新钢筋等长材绿色制造技术实现低成本、高强抗震钢筋使用性能稳定为出发点,总体的研发思路与应用框架如图1所示。为解决长材绿色制造技术中的关键难题,通过微合金元素协同作用机理的创新,提出组织调控新思路,实现热轧钢筋强屈比等主要抗震性能指标的提升。通过轧制工艺创新,开发高效轧制新技术,突破质量稳定性关键技术,实现钢筋系列产品高性能、低成本、绿色、高效的低碳生产,满足我国钢铁工业和建筑行业高质量发展的需求。

图1 研发思路与应用框架

2 高质量长材绿色制造技术

2.1 棒材形变诱导高效轧制新技术

本研究提出基于末端未再结晶调控与过冷奥氏体相变耦合的高载荷轧制—冷却设计,开发棒材形变诱导高效轧制新技术,解决棒材生产无法实现低温控轧的问题,产品组织均匀、性能稳定,降低了各类合金的使用量。

2.1.1 高奥氏体再结晶温度钢种数理模型与设计

建立热轧带肋钢筋成分体系与奥氏体再结晶温度的数理模型,进行相关原理分析,在热轧带肋钢筋成分体系下实现合金消耗量少的高奥氏体再结晶温度的钢种设计。基于热轧带肋钢筋的成分体系要求,全面分析各元素对奥氏体再结晶温度的影响[7],通过高效、精准地应用微合金元素,开发出合金消耗量少的高奥氏体再结晶温度的钢种,为实现形变诱导高效轧制提供有利的温度条件。

2.1.2 末端高载荷轧制—冷却设计

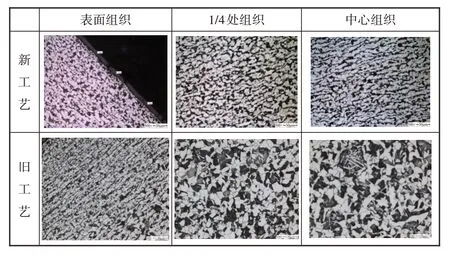

面对高效生产的要求,基于棒材形变诱导状态下高效轧制关键的影响因素,利用创新的轧机布置与冷却设计,使轧线大部分区域处于再结晶区,提高生产效率、降低故障率及电耗;在轧线末端调控轧件,使轧件在未再结晶温度区间与过冷奥氏体相变耦合;加载高载荷轧制,实现较低温度下的形变诱导高效轧制。与常规热轧产品相比,利用棒材形变诱导高效轧制新技术生产的高强抗震钢筋,由表及里的组织均匀性得到改善(如图2所示),综合抗震性能和成品质量有所提高。

图2 新旧技术生产的HRB400E钢筋产品组织形貌

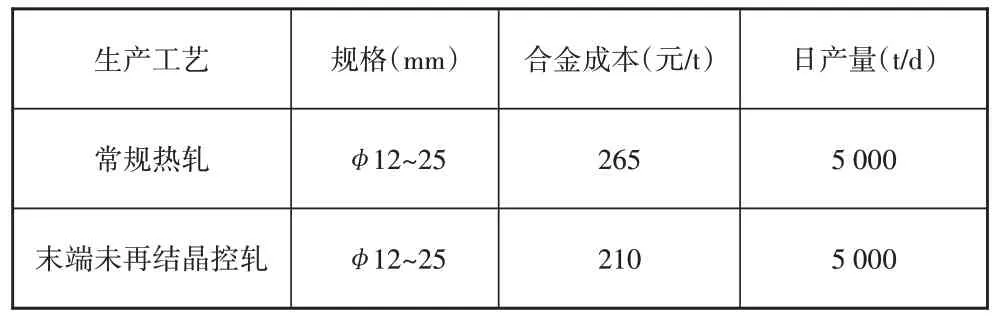

2.1.3 使用效果

产量最大的HRB400E钢筋产品,每吨钢的V、Nb等稀有合金的用量降低50%以上,合金成本下降55元/t。在生产效率不降低的情况下,产品晶粒细化,晶粒度达11 级及以上。末端未再结晶控轧与常规热轧生产的HRB400E钢筋成本对比见表1。

表1 HRB400E钢筋成本对比

2.2 高强高韧长材制造技术

高强、高韧长材制造技术揭示了含铌钢筋物理冶金学过程及组织演变规律,提出基于铌组织强化和钒析出强化的“铁素体+珠光体”组织调控新思路,形成不同规格热轧高强抗震钢筋“成分设计+控轧+分级控冷工艺协同控制”的全流程控制技术,解决了500 MPa以上高强钢筋抗震性能不稳定的问题,使用该技术开发的高强屈比、高强抗震钢筋,合格率提升至99%以上。

2.2.1 含铌高强钢筋物理冶金

通过分析铌在热轧高强钢筋中的存在状态,发现铌从加热到轧后的整个过程都在发挥强化作用[8]。在加热时,常规棒材的加热温度无法使铌完全固溶,未固溶的铌以较大的析出态存在,抑制再加热、热轧、轧后冷却全过程中的奥氏体晶粒长大;热轧时固溶的部分铌析出,略微提高了轧制变形抗力,部分仍处于固溶态;轧后的冷却过程,相变前固溶于奥氏体中的铌的淬透性增强,促进相变组织强化,并在相变后析出弥散强化,固溶的铌大部分析出为铌(C、N),少部分仍为固溶态。明确铌在钢筋中以固溶铌相变强化和析出强化为主、细晶为辅的机制后,发展铌在钢筋中的物理冶金及强化机制,围绕铌的固溶析出行为,开发出适用性广的铌微合金化工艺,构建铌微合金化钢筋设计模型。

2.2.2 铌钒复合协同调控技术

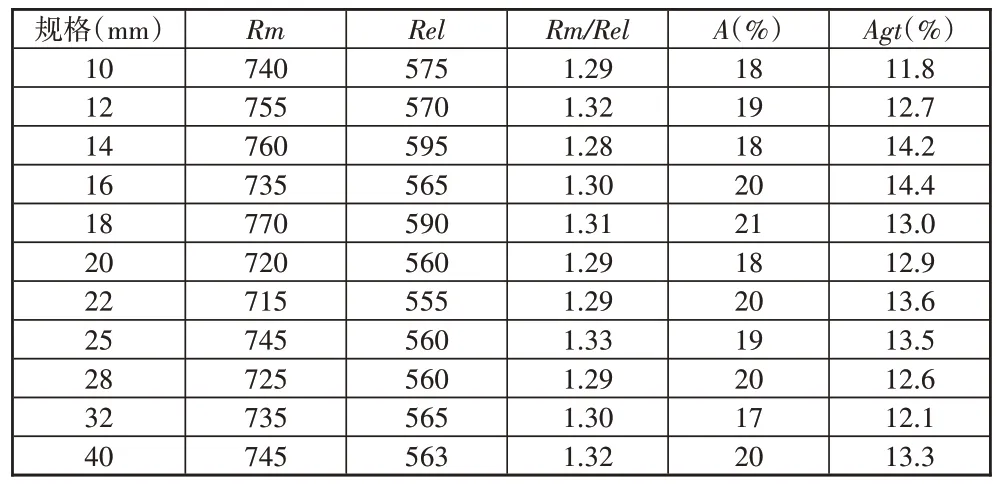

本文基于铌的组织强化和钒的析出强化作用,提出铌钒复合协同调控组织的新思路。针对不同规格钢筋切分轧制的特点进行分类控制,发明低淬透性成分、轧后分级、有限控制冷却工艺,实现HRB500E 和HRB600E 钢筋全规格工业生产。通过对不同微合金化500 MPa、600 MPa 级抗震钢筋强韧化机制的定量系统研究及大量数据分析,得到微合金化高强抗震钢筋主要成分的组织结构参数与屈服强度和抗拉强度的数学关系式,提出“铌钒复合+低温控轧+轧后分级冷却”全流程控制技术,达到调控细晶强化、析出强化和组织强化作用的目的;利用固溶铌结合分级冷却增加相变强化作用,改善珠光体组织,解决了500 MPa以上高强钢筋抗震性能差、强屈比不合格的难题。采用该技术,可开发出10~40 mm 规格强屈比Rm/ReL大于1.28的HRB500E热轧带肋钢筋。

2.2.3 产品效果

500 MPa 及以上产品的强屈比大于等于1.28,全规格高强抗震钢筋合格率提升至99%以上(见表2)。

表2 全规格HRB500E抗震钢筋的力学性能

2.3 低时效及性能波动小的高质量长材生产技术

本研究提出“合金元素迟滞相变”的成分组织均匀调控思路,开发出高质量长材产品集成制造技术和性能均匀控制技术,解决了钢筋时效性强及性能波动大的问题,实现钢筋时效后屈服强度变化幅度在±10 MPa 以内,HRB400E 盘条螺纹钢筋同圈屈服强度波动控制在20 MPa 以内,有效提高了钢筋使用的安全性。

2.3.1 低时效高质量长材生产技术

通过迟滞铁素体相变的合金元素分析及设计应用,辅以适当的轧制工艺,调控钢筋心部组织,使其产生的组织应力与温度应力达到平衡并相互抵消,最后得到的钢筋残余应力极低。经自然时效,钢筋的屈服强度变化幅度很小,提高了使用钢筋的安全性,实现钢筋时效后屈服强度变化幅度控制在±10 MPa以内。

2.3.2 盘条螺纹钢强度均匀控制技术

为控制同圈强度波动,从成分设计及轧钢工艺上减少影响强度的不稳定因素,增加稳定因素的影响程度,使斯太尔摩辊道冷却更均匀,减少斯太尔摩辊道对强度的不利影响。通过控制轧制及控制冷却提高强度,优化成分设计,降低钢种成分对斯太尔摩辊道冷却不均匀的敏感度。盘条螺纹钢强度均匀控制技术可将HRB400E 盘条螺纹钢筋同圈屈服强度波动控制在20 MPa以内,其技术要点如下。

(1)合理的成分:控制强淬透性元素,这些元素含量较高时均会提高钢的淬透性,造成冷却不均匀,影响钢筋同圈组织的稳定性,影响性能稳定,因此应控制在较低水平。强淬透性元素损失的强度通过C、Si元素、控轧和控冷工艺及少量微合金元素弥补。

(2)轧机布置为多段分级控冷:6 架粗轧机+6 架中轧机+6 架预精轧机+控冷装置+回复段+8 架精轧机+控冷装置+回复段+2架剪径机组+控冷装置。

(3)轧制工艺:在精轧机组及剪径机组前使用控冷装置,将进精轧温度及进剪径温度控制在较低值,实现奥氏体再结晶区控制和轧制;在剪径机组后使用控冷装置,控制较低的吐丝温度,低吐丝温度(规格越小温度越高)与高吐丝温度相比,盘条在低温区传热效率低,温降速度慢,可降低斯太尔摩辊道风冷时的不均匀性。

(4)轧制速度:保证一定轧制速度,稳定且较高的变形率有利于晶粒细化。

(5)斯太尔摩辊道:斯太尔摩设置分段式阶梯辊道,使轧件在中间运行,以防跑偏,影响后续集卷;在跌落过程中,缠绕重叠的线圈得以分离,并且保温罩全部打开,使线圈冷却更均匀。

3 与国内外同类技术比较

(1)与国际主流钢筋相比,本项目生产的钢筋的抗震性能、焊接性能高于国外的同类产品。我国制定的热轧带肋钢筋标准比国外欧美国家的相关标准严格,因此按照我国标准生产的热轧高强抗震钢筋品质更高。例如,美国的标准中混凝土热轧带肋钢筋允许的碳含量不超过0.4%,对应的组织和焊接性能比较差;英国的标准中建筑钢筋主体级别为460,允许采用强穿水工艺(“淬火+自回火”)生产,综合性能比“铁素体+珠光体”组织类型低;德国广泛采用500 MPa 级别钢筋,其生产工艺为普通C-Mn 钢通过强穿水工艺。

(2)与国内Nb、V 微合金化工艺HRB400E 钢筋相比,本项目产品的微合金用量减少50%以上,生产效率相当,钢筋晶粒细化,晶粒度达11 级及以上,组织均匀、性能稳定,实现了绿色高效制造。

(3)与其他工艺生产的HRB500E、HRB600E 钢筋相比,本项目产品抗震性能更优。采用其他工艺生产的HRB500E、HRB600E 钢筋存在强屈比性能不合格的问题,特别是小规格的钢筋,合格率更低。采用铌钒复合微合金化工艺生产的HRB500E、HRB600E的钢筋强屈比合格率在99%以上。

4 结语

本项目根据我国高质量长材绿色制造技术的发展现状,针对低温控轧难、高强钢产品抗震性能不稳定、强度波动大且时效性要求高等行业难题,开展物理冶金和共性关键技术系统研发,解决了相关行业难题。技术总结如下。

(1)棒材形变诱导高效轧制新技术。基于棒材末端未再结晶调控与过冷奥氏体相变耦合的高载荷轧制—冷却设计,研发棒材形变诱导高效轧制新技术,解决棒材生产无法实现低温控轧的问题,产品晶粒细化,晶粒度达11 级及以上,组织均匀、性能稳定,HRB400E 产品的V、Nb 等稀有合金用量降低50%以上。

(2)高强高韧长材制造技术。揭示了含铌钢筋物理冶金学过程及组织演变规律,提出基于钒析出强化和铌组织强化的“铁素体+珠光体”组织调控新思路,形成不同规格热轧高强抗震钢筋“成分设计+控轧+分级控冷工艺协同控制”的全流程控制技术,解决了500 MPa以上高强钢筋抗震性能不稳定的问题,开发出高强屈比、高强抗震钢筋,使全规格的高强抗震钢筋合格率提升至99%以上。

(3)低时效及性能波动小的高质量长材生产方法。本项目首次提出“合金元素迟滞相变”的成分组织均匀调控思路,研发出高质量长材产品集成制造技术和性能均匀控制技术,解决了钢筋时效及性能波动大的问题,钢筋时效后屈服强度变化幅度控制在±10 MPa 以内,HRB400E 盘条螺纹钢筋同圈屈服强度波动控制在20 MPa以内。

当前,国内高速棒材生产线的发展日新月异,高质量长材绿色制造技术在高速棒材上的应用有待进一步研发。未来将利用柳钢防城港基地新上高速棒材生产线的优势,全面、系统地研究高质量长材绿色制造技术在高速棒材生产线的应用。