薄层超稠油驱泄复合开发蒸汽腔演变物理模拟实验

2023-10-10赵长虹孙新革卢迎波胡鹏程邢向荣王桂庆

赵长虹,孙新革,卢迎波,王 丽,胡鹏程,邢向荣,王桂庆

(中国石油新疆油田公司,新疆克拉玛依 834000)

0 引言

目前,油层厚度小于15 m 的薄层稠油开发以蒸汽吞吐方式为主。蒸汽驱作为蒸汽吞吐中后期有效的接替开发方式[1-2],要求油藏地面脱气原油黏度小于2×104mPa·s,而针对地面脱气原油黏度大于2×104mPa·s 的薄层超稠油油藏来说已不适用。为此,新疆风城油田根据驱泄复合开发机理[3-4],在F井区齐古组油藏开辟了8 个直井-水平井组合驱泄复合先导试验区,油藏厚度平均为14.5 m,孔隙度为32.2%,渗透率为2 650 mD,含油饱和度为74.8%,地面脱气原油黏度为50×104mPa·s。试验区于2009 年以蒸汽吞吐方式投入开发,2013 年转入驱泄复合开发,持续生产8 年,累产原油34×104t,采出程度达44.5%,目前产油水平仍保持在100 t/d 以上,油汽比保持在0.2 以上。

直井-水平井组合驱泄复合开发方式(Vertical Horizontal Steam Drive)简称VHSD,是薄层超稠油蒸汽吞吐中后期进一步提高油藏采收率的接替技术之一[5-7]。其井网要求直井作为注汽井位于水平井两侧,水平段位于油层底部,直井射孔位置高于水平段5 m。直井持续向油藏内注入蒸汽,蒸汽超覆在油层上部形成蒸汽腔,蒸汽汽化潜热加热的原油在蒸汽驱替和重力势能作用下,渗流至底部的水平井被采出。VHSD 作为一种全新的薄层超稠油开发方式,对其开发驱油机理的认知尚不完善。拟利用二维、三维物理模拟实验装置,开展VHSD 开发驱油实验[8-9],并结合数值模拟研究,揭示驱泄复合驱油机理、蒸汽腔前缘形态及蒸汽腔演变规律,以期该技术能激活薄层超稠油蒸汽吞吐中后期的开发活力,并进一步提升油藏采收率。

1 物理模拟实验装置及流程

为了更好地刻画驱泄复合蒸汽腔扩展的前缘形态、蒸汽腔立体演变规律及蒸汽波及效果,开展二维、三维物理模拟实验来监测预热、驱替、泄油阶段,驱替压差、温度的变化,分析VHSD 开发模式下蒸汽驱替、重力泄油的具体过程。

1.1 实验装置

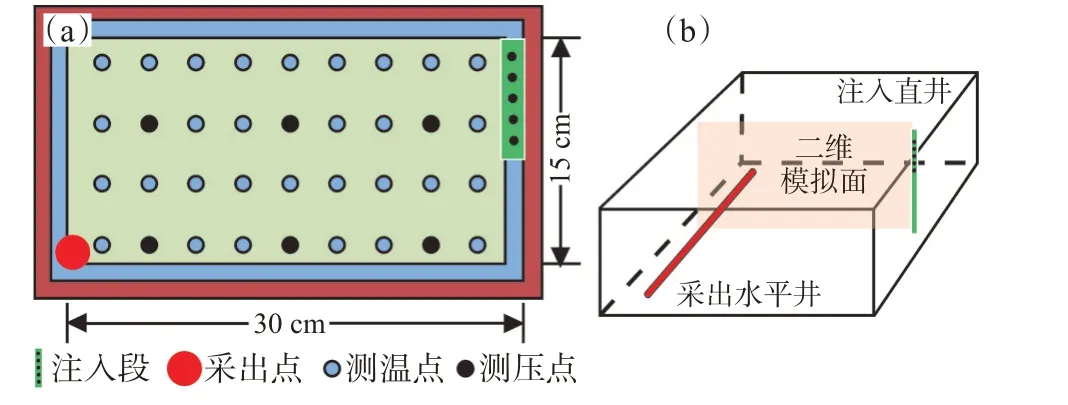

二维物理模拟实验是由模型本体、注入系统、数据采集系统组成(图1)。模型尺寸为30 cm×15 cm×5 cm,最大工作压力为2.5 MPa,最高耐温300 ℃,模型内壁安装隔热层,以减少实验过程中的热损失,并在模型外部接入加热板,用于饱和油前预热模型及实验过程中的热补偿。注入系统可实现定压或定流量2 种模式的注入,高压泵将蒸馏水泵入过热蒸汽发生器(耐温300 ℃,耐压10 MPa),产生高干度蒸汽,注入及采出管线均安装伴热带进行热补偿,以减少注入蒸汽的热损失,既可保证蒸汽干度,同时也可防止采出管线堵塞。模型内部安装热电偶,共有测温点196 个,热电偶连接数据采集系统,可以实现测温数据的实时采集并绘制温度场图。参考VHSD 试验区直井与水平井组合的井型,设计了一口直井注汽井和一口水平生产井。水平生产井位于模型左下角距油层底部2 cm 处,直井注汽井位于模型右上方,射孔位置与水平井垂向距离为5 cm。

图1 二维物理模拟实验装置(a)及井网示意图(b)Fig.1 Diagram showing 2D physical simulation experimental device(a)and well pattern(b)

三维物理模拟实验是由模型本体、注入系统、数据采集系统组成(图2)。模型尺寸为30×30×15 cm,最大工作压力为10 MPa,最高耐温300 ℃,模型内壁安装隔热层,外围附加有加热保温系统,保证了整个实验温度的热补偿。注入过程为高压泵将蒸馏水泵入过热蒸汽发生器(耐温300 ℃,耐压10 MPa),产生高干度蒸汽,并通过直井井筒探头注入到模型腔体。模型内部安装3 层热电偶,共有测温点243 个,热电偶连接数据采集系统,可实现测温数据的实时采集并绘制温度场图。设置一口直井注汽,一口水平井采油,直井在水平井上方5 cm处进行射孔,水平井水平段全部射开。

图2 三维物理模拟实验整体设计流程(a)及井网示意图(b)Fig.2 Overall design flow of 3D physical simulation experiment(a)and well pattern diagram(b)

1.2 实验材料

二维、三维物理模拟实验均采用纯净的石英砂,根据油藏实际参数,按照物理模拟相似准则的要求[10-12],储层孔隙度、含油饱和度等物性参数按照相近原则充填模型,井距及油层厚度等几何参数按照等比例相似进行设计,渗透率、注汽速度等操作参数按照运动相似准则进行相应设计(表1)。实验所使用的原油为VHSD 试验区的现场原油,实验用水为蒸馏水,通过蒸汽发生器后的蒸汽温度为250 ℃,蒸汽干度为0.7。

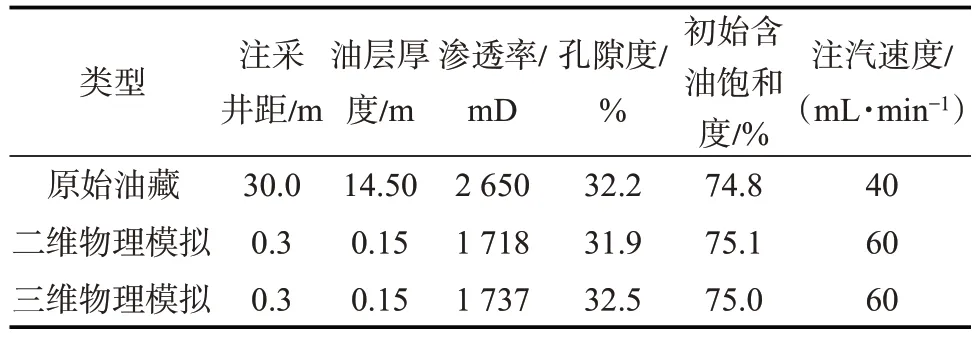

表1 物理模拟实验模型的物性参数Table 1 Physical properties of physical simulation experimental model

1.3 实验流程

1.3.1 二维物理模拟实验

将二维物理模拟实验装置右上端作为蒸汽注入口的直井,其对角线的另外一端距离底部2 cm 处作为原油采出口的水平井。具体实验步骤为:①连接好实验装置并抽真空,采用蒸馏水饱和模型测出填砂模型的孔隙度,并在稳定蒸馏水注入速度下计算出相应的渗透率;②从注入口向模型中注入原油(被加热至100 ℃)直至采出口不再产水,为保证模型内部各处含油饱和度尽量分布均匀,需反过来从采出口向模型中注入原油直至注入口不再产水,此时可计算出模型的含油饱和度及束缚水饱和度,随后将模型温度、压力分别稳定在原始地层温度(20 ℃)和地层压力(2 MPa)下12 h;③通过加热保温系统,对模型本体加热并稳定至100 ℃(此温度原油具有流动性),以达到蒸汽吞吐末期的地层温度;④从注入口向模型中注入过热蒸汽发生器所产生的高温蒸汽(实测蒸汽温度为250 ℃),蒸汽注入速度稳定在60 mL/min,定时记录注入口、采出口压力及温度场变化,计量蒸汽注入量、原油和水的采出量,直至产水率达到97%时结束实验;⑤清洗相关实验装置。

1.3.2 三维物理模拟实验

将三维物理模拟实验装置右下端距离底部2 cm 处设置为原油采出口的水平井,左上侧距离水平井35 cm 处设置为蒸汽注入口的直井,其射孔段高于水平井垂向距离5 cm。具体实验步骤为:①把外部包裹74 μm 防护纱网的模拟井安装到指定接口,在模型的内壁及顶盖上部抹耐高温胶并进行拉毛工艺处理,随后向模型中装填模型砂,同时用氮气对模型试压;②采用蒸馏水饱和模型测出填砂模型的孔隙度,并在稳定蒸馏水注入速度下计算出相应的渗透率,然后从注入口向模型中注入原油(被加热至100 ℃)直至采出口不再产水,再反过来从采出口向模型中注入原油直至注入口不再产水,此时可计算出模型的含油饱和度及束缚水饱和度;③开启模型外壁的加热板对模型本体进行加热,待模型内部各测点的温度达到50 ℃时开始实验;④优先进行蒸汽吞吐预热,直井每轮注蒸汽速度为180 mL/min,注汽4 min,焖井0.5 min,生产13 min,水平井每轮注蒸汽速度为360 mL/min,注汽4 min,焖井0.5 min,生产13 min,通过4 轮吞吐实现直井与水平井的连通;⑤随后转入驱泄复合生产,从直井注入口向模型中注入过热蒸汽发生器所产生的高温蒸汽(实测蒸汽温度为250 ℃),根据实验过程,注汽速率控制在60 mL/min 左右,使用数据采集处理及控制系统实时监测模型内温度和压力的变化,并计量蒸汽注入量、原油和水的采出量,直至产水率达到97%时结束实验;⑥清洗相关实验装置。

2 物理模拟实验结果分析

2.1 蒸汽腔前缘形态

二维物理模拟实验开始24 min 后,受蒸汽超覆及水平井泄压对蒸汽产生牵引的影响,高温带分布于直井注汽井附近及模型顶部,蒸汽腔前缘沿着顶部向水平井方向扩展,此时注采压差为1.3 MPa,蒸汽驱替起主导作用,处于蒸汽驱替阶段。随着蒸汽的持续注入,蒸汽腔前缘逐步向水平井方向扩展。当实验进行至110 min 时,注采压差下降至0.5 MPa,在水平井上方逐渐形成泄油面,水平井上方温度逐步升高,重力作用增加,此时进入重力泄油阶段。当实验进行至214 min 时,蒸汽腔前缘开始整体向下推进,水平井上方可观察到明显的泄油面。当实验进行到438 min 时,模型的87.5%以上完全被蒸汽前缘波及,生产达到极限(图3)。

图3 二维物理模拟实验蒸汽前缘温场变化Fig.3 Temperature field change of steam chamber front in 2D physical simulation experiment

二维物理模拟实验表明,针对薄层稠油油藏,蒸汽在蒸汽超覆作用下先沿油层顶部向水平井方向扩展,在蒸汽驱替作用下,加热原油被水平井采出,形成泄压点,蒸汽前缘形态由“壶嘴”形向“钟”形演变;随着蒸汽前缘扩展至水平井上方,在重力泄油作用下,蒸汽腔向下推进,前缘形态由“钟”形向“帽沿”形演变,最终蒸汽波及系数达0.875,展现了薄层稠油前期蒸汽驱替、中后期重力泄油的驱油过程。

2.2 蒸汽腔立体演变

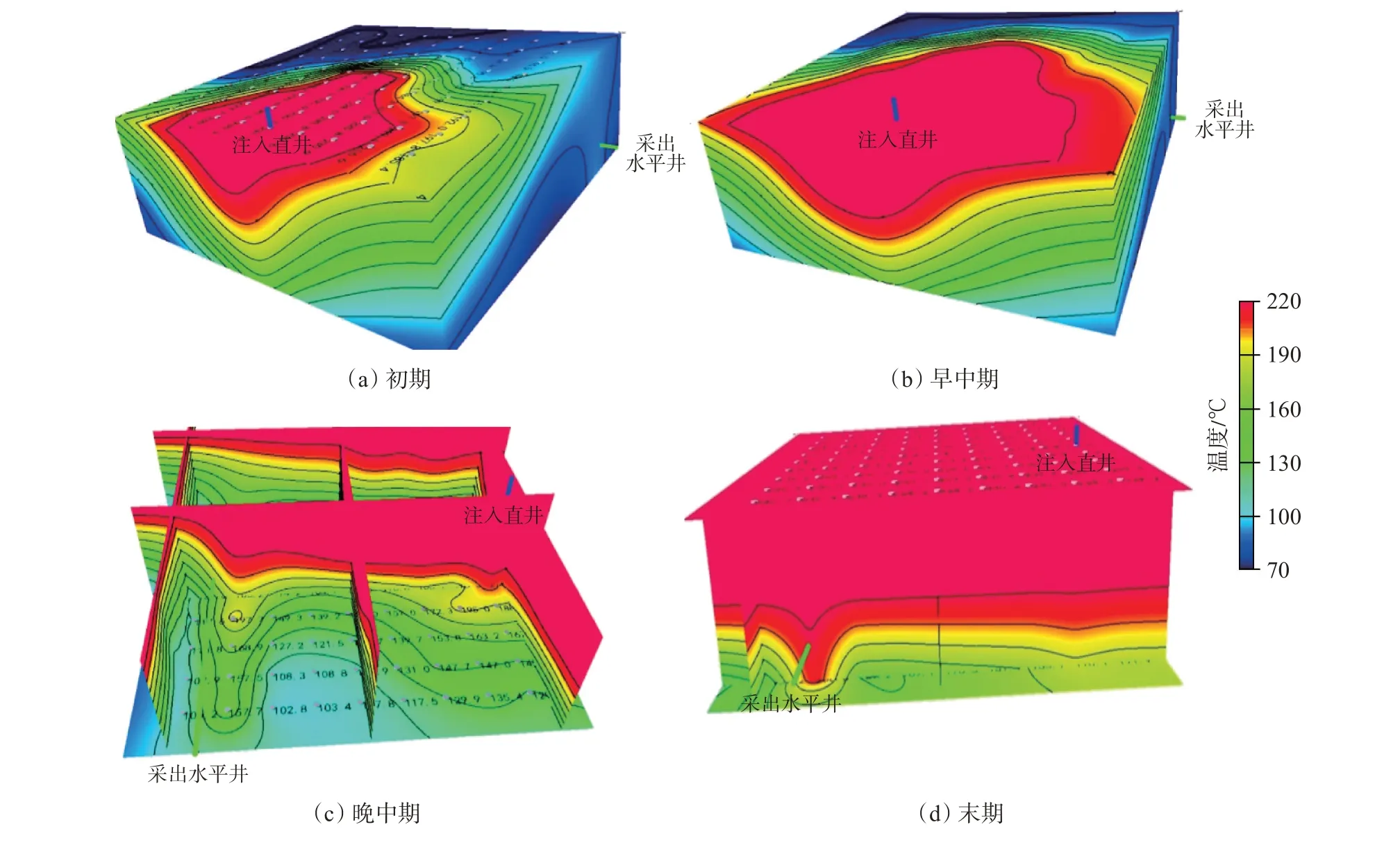

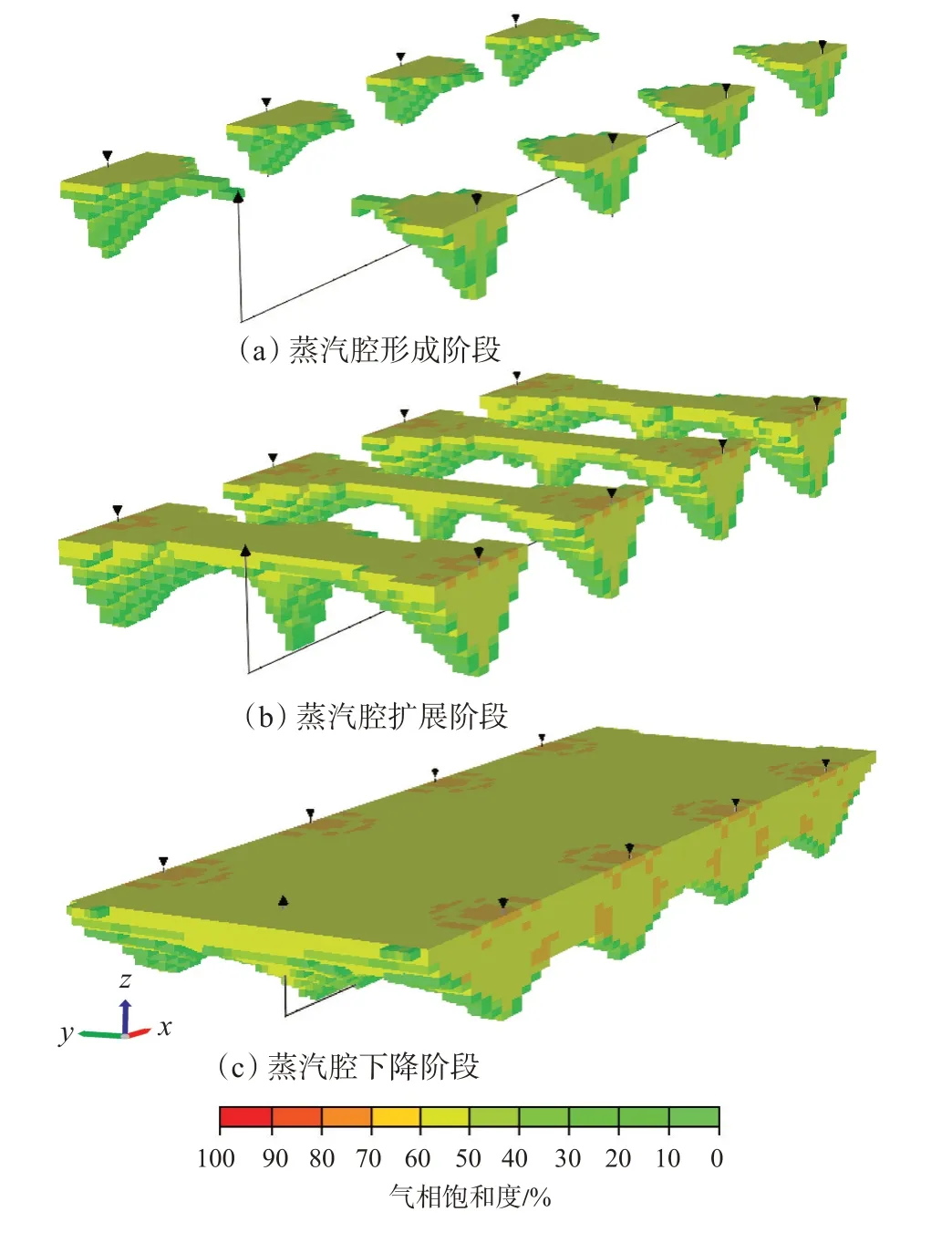

三维物理模拟实验初期,为防止蒸汽注入速度过快,导致蒸汽沿模型内壁扩展,设置试验初期注入速度为60 mL/min,蒸汽腔受蒸汽超覆及水平井泄压牵引影响,逐渐向水平段方向扩展,在蒸汽驱替作用下,加热原油逐步驱替至下方水平井被采出,蒸汽占据顶部空间,此时蒸汽腔形成,体现了前期蒸汽驱替采油过程。随着蒸汽的持续注入,蒸汽腔逐步扩大,向水平段方向横向扩展,进入蒸汽腔横向扩展阶段。当蒸汽腔在水平井上方形成后,会在水平井上方形成稳定的泄油沟槽,在重力作用下,蒸汽汽化潜热加热的原油沿泄油面渗流至水平井被采出,蒸汽占据已采出原油空间体积,展现了重力泄油开发过程。随后蒸汽腔开始向下扩展,发育速度明显加快,泄油槽向两侧扩大,泄油面坡度随之减小,直至蒸汽几乎充满整个模型腔体(图4)。

图4 直井-水平井组合驱泄复合开发方式(VHSD)三维物理模拟实验蒸汽腔发育过程Fig.4 Development diagram of steam chamber in VHSD 3D physical simulation experiment

三维物理模拟再现了驱泄复合立体蒸汽腔的演变过程,实验表明:在前期利用蒸汽驱替作用促使蒸汽腔形成,后期在重力泄油作用下,注采井间蒸汽腔可以实现均衡扩展,蒸汽波及系数达0.82,井间剩余油得到有效动用,可实现油藏采收率大幅度提高。

3 数值模拟研究

3.1 模型设计

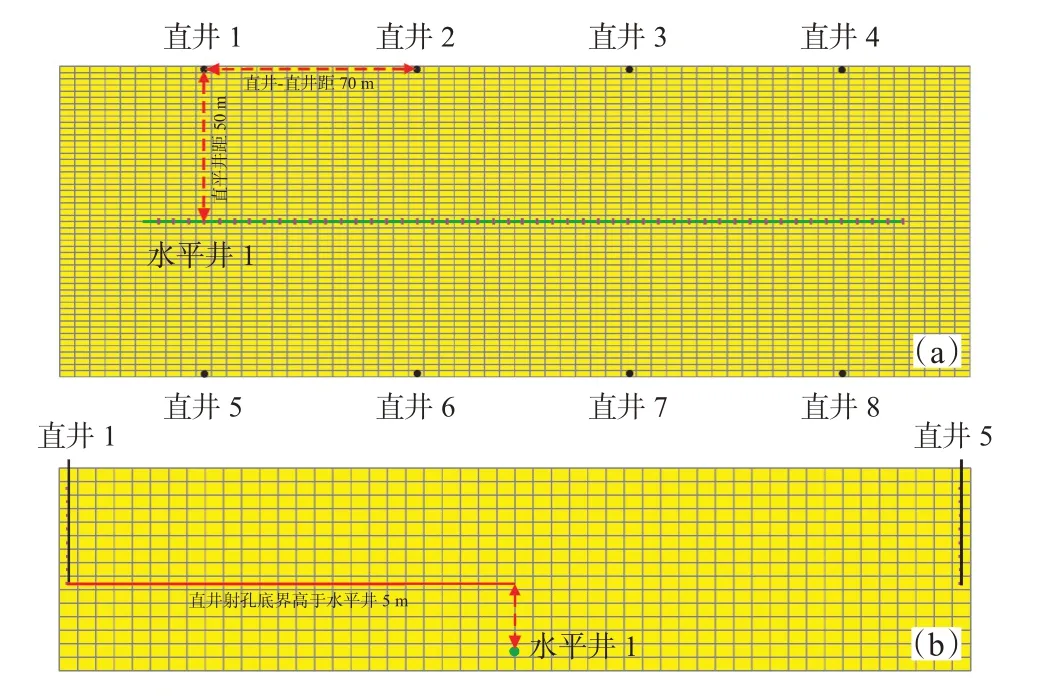

为了进一步验证蒸汽腔演变特征,采用数值模拟方法同步开展研究[13-19]。利用CMG 软件的STARS模块,基于新疆风城油田F 井区齐古组基础地质油藏参数及井网设置(表2),建立三维数值模拟单井组模型。该模型单个井组设置8 口直井注汽井和1口水平井生产井,水平井长度为250 m,直井-水平井井距为50 m,直井-直井井距为70 m,直井射孔井段底界与水平井所在平面垂直距离为5 m(图5)。

表2 数值模拟基础模型参数Table 2 Basic parameters of numerical simulation

图5 数值模拟井网关系平面(a)和剖面(b)示意图Fig.5 Schematic diagram of numerical simulation well pattern plane(a)and section(b)

3.2 蒸汽腔演变规律

开发初期,通过直井、水平井蒸汽吞吐预热油层,为建立井间水动力连通创造了条件(图6)。蒸汽吞吐预热结束后,水平井吞吐动用区域平面上呈“哑铃”形,两端动用范围大,中间动用范围小,直井和水平井井间温度升高、压力下降,井间原油黏度降至1 000 mPa·s 左右,形成水动力连通,为转入驱泄复合开发奠定了基础。

图6 蒸汽吞吐预热结束时地层含油饱和度、原油黏度、温度及压力场分布Fig.6 Distribution of formation oil saturation,crude oil viscosity,temperature and pressure field at the end of steam huff and puff preheating

从蒸汽腔发育角度分析,在直井连续注入蒸汽转入驱泄复合开发后,注入蒸汽在直井周围逐渐占据被采出原油的空间而形成小的独立腔体,蒸汽腔在较大生产压差驱替作用下,沿注采井间水动力连通通道逐渐向水平井上方扩展。蒸汽腔在水平井泄压牵引作用下,逐渐下降至水平井上方,出现泄油点,此时的蒸汽腔呈倒三角形,直井周围蒸汽腔呈“孤岛”形,进入蒸汽腔形成阶段(图7a)。随着注入蒸汽量的增加,水平井两侧的直井周围蒸汽腔沿直井连线在水平段上方逐渐汇聚,并逐步发育至顶部,呈现“廊桥”形,并由此开始横向扩展,进入蒸汽腔扩展阶段(图7b)。随着开发的不断深入,水平段上方的泄油点逐渐连通成段,水平段动用程度也逐渐增加,蒸汽的波及体积不断扩大,水平段上方的蒸汽腔逐渐汇聚成一个大腔体,并整体发育至顶部,开始了蒸汽腔下降阶段(图7c)。

图7 不同生产阶段蒸汽腔发育情况Fig.7 Development of steam chamber at different production stages

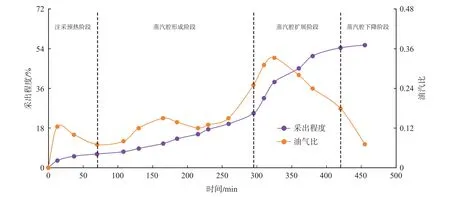

4 开发规律认识

通过对VHSD 三维物理模拟实验产量、含水率、采出程度及油汽质量比进行分析,并结合蒸汽腔演变规律,可以看出,VHSD 生产的整个过程可划分为注采预热阶段、蒸汽腔形成阶段、蒸汽腔扩展阶段、蒸汽腔下降阶段(图8、图9)。

图8 三维物理模拟实验产油量和含水率变化曲线Fig.8 Curves of oil yield and water content in 3D physical simulation experiment

图9 三维物理模拟实验采出程度和油汽比变化曲线Fig.9 Curves of recovery degree and oil-steam ratio in 3D physical simulation experiment

(1)注采预热阶段。该阶段操作压力较大,通过多轮蒸汽吞吐,井筒周围原油被采出,井间温场逐步提升,促使井间建立水动力连通,为注采预热阶段。该阶段蒸汽注入时间为70 min,产油量先升后降,最高达13.6 mL/min,含水率很快上升至95%,阶段采出程度为6.1%,油汽比为0.10。

(2)蒸汽腔形成阶段。该阶段操作压力呈下降趋势,蒸汽占据被采原油空间,逐渐形成蒸汽腔,与蒸汽发生热交换的原油量逐步提高,期间提高蒸汽注入量,蒸汽超覆作用明显,蒸汽腔缓慢发育并逐渐波及整个油藏顶部,为蒸汽腔形成阶段。该阶段蒸汽注入时间为225 min,产油量缓慢上升,含水率一直呈平缓下降趋势,阶段采出程度为13.8%,油汽比为0.13。

(3)蒸汽腔扩展阶段。通过逐步提高注汽速度,采出端适当控制采出速度,促使蒸汽腔沿油藏顶部逐步横向扩展并均匀发育,为蒸汽腔横向扩展阶段。该阶段蒸汽注入时间为121 min,蒸汽腔横向扩展加热原油面积逐渐扩大,重力泄油作用增强,泄油面增大,含水率先下降后缓慢升高,产油量达到峰值,最高产油量达31.3 mL/min,阶段采出程度为30.8%,油汽比为0.28。

(4)蒸汽腔下降阶段。随着蒸汽腔开始下降,泄油高度减小,重力泄油能力逐渐减弱,该阶段注汽时间为75 min,产油量迅速递减,由23 mL/min下降至5 mL/min,含水率迅速上升至91%,阶段采出程度为4.9%,油汽比为0.13。

整个实验过程历时455 min,VHSD 生产最终采出程度约55.6%,油汽质量比为0.17,且主要产油期在蒸汽腔扩展阶段。

5 结论

(1)二维、三维物理模拟实验表明,VHSD 开发蒸汽腔形成初期,注采压差约为1.3 MPa,主要以蒸汽驱替为主,进入蒸汽腔扩展阶段,注采压差降至0.5 MPa,主要以重力泄油为主,揭示了前期蒸汽驱替、中后期重力泄油的驱泄复合驱油机理。

(2)VHSD 开发过程中蒸汽腔前缘形态由“壶嘴”形向“钟”形再向“帽沿”形演变,蒸汽腔立体形态在直井周围先呈“孤岛”形,后连通成“廊桥”形,最后汇聚成一个大腔体,蒸汽波及系数达0.8 及以上。

(3)结合蒸汽腔演变规律和实验数据,VHSD生产的整个过程可划分为注采预热阶段、蒸汽腔形成阶段、蒸汽腔扩展阶段,蒸汽腔下降阶段,其中主力产油期为蒸汽腔扩展阶段,整个生产周期采出程度可达55.6%,油汽比为0.17。