液压冲击抑制方法研究现状与展望*

2023-10-09赵敏杨波李伟

赵敏,杨波,李伟

(新疆大学机械工程学院,乌鲁木齐市,830017)

0 引言

液压冲击现象广泛存在于各类机械设备中,尤其是工程机械、农业机械、航空航天等设备中。它是造成机械振动、液压管路破裂及水锤现象的主要成因。造成液压冲击现象的原因是多方面的,其中主要原因:一是液流惯性导致的液压冲击,由于液流管道内部流体迅速关闭和转向,使得液流的速度与方向突然发生变化;二是工作中的部件突然发生制动或换向动作,因工作部件产生的液压冲击;三是气泡从低压油液进入高压油液后,受到压力的影响发生破裂,破裂会导致局部产生特别高的温度和压力,内部液流状态从平流状态过渡到湍流状态,引起振动和噪声[1]。

针对液压冲击现象造成的一系列问题,近年来学者们提出了很多种抑制液压冲击的方法。本文分别从液压系统动力元件、执行元件、控制元件以及辅助元件方面进行阐述,并对未来抑制方法研究的趋势进行了展望。

1 液压冲击抑制方法研究现状

1.1 动力元件

液压泵作为液压系统的动力元件,将原动机输入的机械能转化为压力能输出,为执行元件提供压力介质。按照流量是否可以调节,可以将液压泵分为定量泵和变量泵两种类型[2]。

1.1.1 定量泵抑制液压冲击方法研究

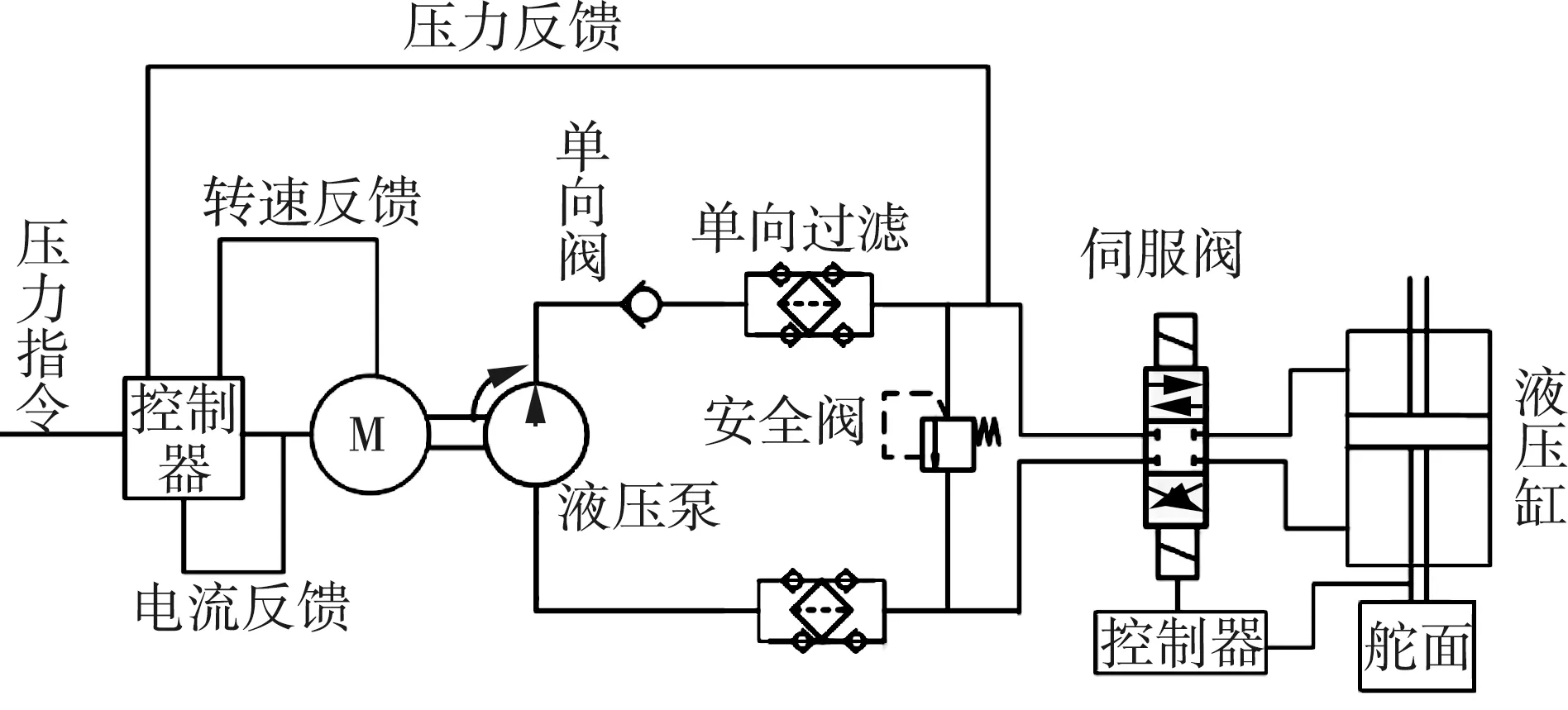

定量泵是指泵在工作时间内排出的油液体积是固定不变的。曹中一等[3]在研究混凝土泵泵送系统中发现在换向阀进行换向工作时,减小泵的排量可以有效减小液压冲击。丁刚[4]根据这一特性设计了图1所示的变频驱动液压绞车系统,采用变频电动机驱动定量泵,通过改变电机转速进而改变输出流量,在AMESim软件上搭建闭环控制的变频驱动液压绞车系统,仿真发现在载荷突变时,系统仍然处于相对比较平稳的状态。

图1 变频驱动液压绞车系统工作原理Fig. 1 Working principle of the variable frequency drive hydraulic winch system

同样张慧贤等[5]在此基础上利用AMESim构建闭式液压系统用以研究液压泵流量、溢流阀压力以及系统负载对转向特性的影响,结果表明:较低的流量输出可减小液压冲击,过高的载质量会产生较大的液压冲击,加入蓄能器能大幅改善液压缸工作压力的稳定性。

1.1.2 变量泵抑制液压冲击方法研究

变量泵是指排量可以发生改变的泵。张军等[6]利用变量泵特性搭建了负载敏感系统,对泵排量调节滞后于阀的关闭速度进行研究,发现阀的关闭速度越快,引起的液压冲击越大,采用防冲击阀可有效地消除液压冲击。牛瑞利等[7]提出在泵控子系统内设置流量前馈,经过仿真模拟发现能够有效地降低压降波动。

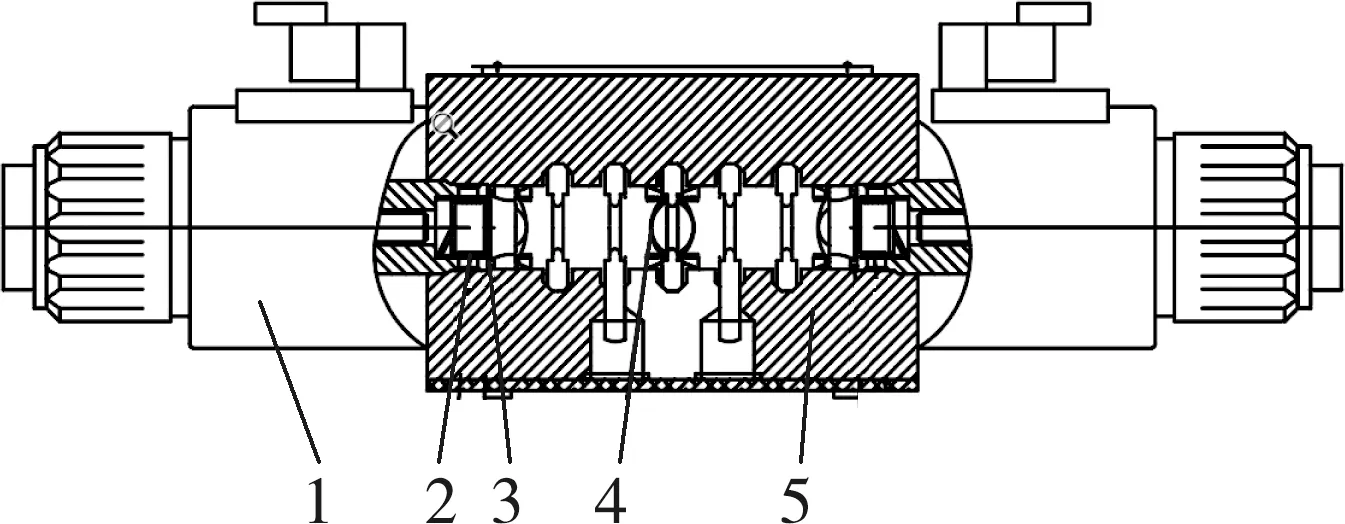

一些学者也提出利用泵阀联合的方式减少液压冲击。丁海港等[8]提出了阀泵并联分时变结构调速方案,解决了大功率液压调速系统中效率与响应的矛盾,并兼顾系统的低速稳定性和加减速平稳性。张振等[9]研究发现泵阀联合EHA在液压泵源供油能力不足时会引起液压冲击,通过引入前馈控制,设计了图2泵阀联合EHA系统,可以有效提高响应速度,降低液压冲击。另一些学者在研究压力脉动问题中,发现采用压力脉动衰减器[10]在一定程度上也可以减少液压冲击。

图2 泵阀联合EHA组成原理Fig. 2 Composition principle of pump valve combined with EHA

因此,动力元件主要是通过改变泵的流量大小抑制液压冲击,但是其抑制效果取决于流量调节装置的响应时间和调节范围,响应时间越快,调节范围越小,抑制效果越好,适用于对液压冲击抑制的实时性和频次要求不高的场合。

1.2 执行元件

液压马达和液压缸作为常见的两种液压执行元件,其作用是将液压能转换为机械能,在液压油的作用下输出转速和转矩用来带动机构进行工作。

1.2.1 液压马达抑制冲击方法研究

液压马达在工作中因为压差的原因极易产生气穴,气穴破裂会导致局部产生特别高的温度和压力,引起强烈的振动和噪声。王建利等[11]利用AMESim软件对五星式径向柱塞马达配流轴进行疲劳分析,发现通过降低压强波动可以抑制液压冲击。郭霁贤[12]以柱塞马达为研究对象,建立三维模型运用Fluent仿真模拟软件分析油液流动特性和空化特性,发现在配流阶段适当的改变进口压力和背压力可以明显抑制空化现象,并提出一种新型组合型阻尼槽结构。

马达转速波动会影响工作的平稳性,造成机械振动。王坤[13]通过建立二端面转轴相对转动系统的非线性动力学方程,研究转速波动的动力学性质。在此基础上刘畅畅等[14]建立关于多参量与马达耦合的动力学模型,发现电机转速越低马达引起的转速波动越大,在工作条件允许的范围内可选择较高转速的电机保证系统稳定性。柳金利[15]利用积分补偿算法控制液压马达伺服系统经过Lyapunov理论验证,仿真结果显示自适应积分滑膜控制器具有较好的鲁棒性。

1.2.2 液压缸抑制冲击方法研究

与液压马达不同的是同为执行元件的液压缸是做往复直线运动和摆线运动。赖奇暐[16]在研究高压断路器时发现液压缸缓冲特性,发现圆锥形活塞结构具有优良的缓冲性能。试验结果表明缓冲压力峰值同活塞直径有关,缓冲速度与活塞的长度有关。刘晓琳等[17]优化液压缸结构提出了一种复合缓冲液压缸,仿真模拟表明复合缓冲液压缸对硬冲击和冲击具有明显的缓冲效果,而且比传统的液压缸动态响应更快。

因此,执行元件主要通过改变自身结构参数抑制液压冲击。但是这种方式无法根据工况实时调整,只能在特定工况下实现较好的抑制效果,适合与工况变化范围不大的场合。

1.3 控制元件

液压控制元件在液压系统中是控制执行元件运动方向,承载能力和运动速度的,常见的液压控制元件有压力控制阀、流量控制阀和方向控制阀。在液压系统中阀的换向是导致液压冲击的主要原因[18]。

1.3.1 换向阀抑制冲击方法研究

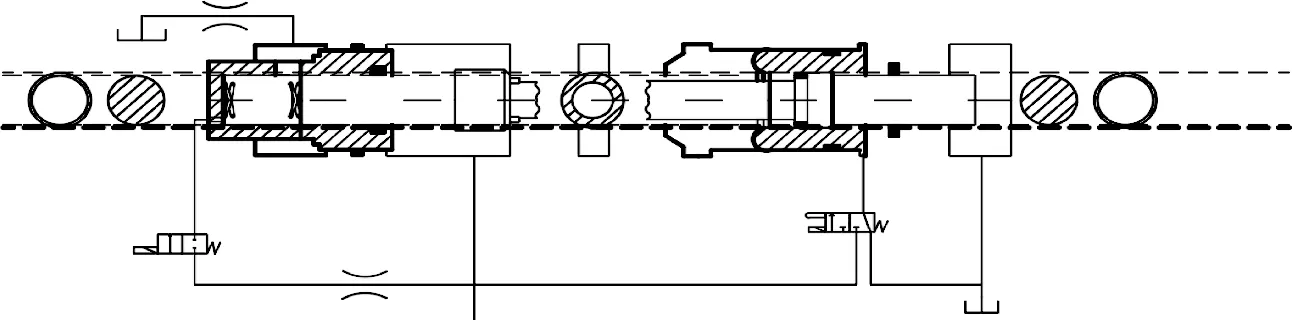

杨芬等[19]在工程实践中发现换向引起的液压冲击严重影响了机械的正常工作,他们在传统液控换向阀的基础上进行了结构优化,试验结果证明改进之后的液控换向阀在性能方面更加稳定。何沛桓等[20]在三位四通换向阀的基础上,在阀芯上安装磁流变阻尼装置有效解决了换向导致液压冲击的问题。同样王东华等[21]在针对此类问题提出了一种新型的无冲击宽电压防水型电磁换向阀,如图3所示的阀芯采用带节流槽的二台肩式结构,极大降低了阀在开启和关闭的换向冲击。

图3 无冲击宽电压防水型电磁换向阀Fig. 3 Non-impulse wide voltage waterproof electromagnetic directional valve1.电磁铁 2.复位弹簧 3.垫圈 4.阀芯 5.阀体

1.3.2 单向阀和节流阀抑制冲击方法研究

张祝新等[22]在研究节流阀特性时发现,限定液压系统内部流量在一定程度上会缓解液压冲击。韩伟[23]通过研究液控单向阀产生冲击的机理,在液控单向阀的基础上优化阀芯结构,经过试验对比验证新型液控单向阀在大流量的场景对液压冲击有明显的抑制作用。许同乐等[24]在液压系统中配合使用单向阀和节流阀,发现对液压冲击有明显抑制作用,且比单阀的效果更好。

1.3.3 电液比例阀抑制冲击方法研究

电液比例阀是通过输入的电压或电流信号对工作阀芯的运动进行控制的液压元件。利用工作阀阀芯的位移变化进而改变阀芯通流能力,使流量输出、压力输出与输入的电信号按照一定的比例工作。当产生液压冲击时,减小电液比例阀电信号,降低通过阀的流量和压力的输出,吸收液压冲击。这种方法对阀芯响应频率要求较高。

Zhao等[25]提出了一种新型的用于液压顶板支架的两位三通电液比例换向阀。由图4所示新阀包含两个先导级和两个主阀芯。两个先导级相互配合,控制两个主阀芯的运动,即进口阀芯和出口阀芯。进气阀阀芯采用Valvistor原理。该阀可实现通道PA的手动先导控制和电液比例流量控制,通过仿真模型验证该优化方法可以显著提高阀芯的响应速度,提升斜率信号下阀芯位移的线性度。此外,系统分析了快速切换阀不连续流动引起的腔室压力波动和阀芯位移。分析表明,提高脉宽调制载波频率是降低波动幅度的有效途径。

图4 新型比例阀模型Fig. 4 New proportional valve model

Wang等[26]通过对Valvistor阀的研究提出了一种高性能的比例流量阀。该阀的闭环流量控制系统采用模糊PID控制器,反馈系统是由反向传播神经络(BPNN)来进行调控。结果表明,使用BPNN进行推理可以快速准确地获取流数据,当负载压力突变时,主孔口的压差发生变化,流量可以在短时间内保持在设定点。

付永领等[27]通过AMESim建立了操舵系统换向压力冲击模型,经过仿真研究表明,通过优化放大器输出的比例电磁铁的控制电流,可以有效地减少比例方向阀换向产生的压力冲击。杨庆俊等[28]提出四段控制策略,即主充油阶段、副充油阶段、低压待命阶段和升压阶段,通过离合缸内压力和渐进关闭缓冲器的结合较好地解决了由于负载压力突变产生的压力冲击。臧贻娟[29]将PID算法加入系统中进行仿真分析,结果显示系统受到的冲击变小,工作平稳,系统平稳性得到了提高。

因此,控制元件对于液压冲击抑制有明显效果,节流阀和单向阀通过限制流量,以减缓液压冲击;换向阀通过提高响应速度,减少油液带来的瞬时冲击变化;相比较而言,电控比例阀在流量和换向方面对液压冲击的抑制效果更为明显,由闭环控制的比例阀是通过偏差量进行控制,适用于高精度、高响应速度的场合。

1.4 辅助元件

液压辅助元件是液压系统的一个重要组成部分,它包括蓄能器、油箱、热交换器、管件、密封装置等,通过合理的选用可以在很大程度影响液压系统的效率、温升、工作可靠性等技术性能[30]。

1.4.1 蓄能器抑制液压冲击方法研究

在液压系统中,蓄能器是吸收脉动、抑制压力冲击、提供备用液压源的装置。根据蓄能器内部能量转换形式,可将蓄能器分为重锤式,弹簧式和充气式3种[31]。当液压系统压力突然升高时,液压油压缩蓄能器内部气囊,降低液压系统压力,达到吸收压力冲击的效果。

朱建国等[32]通过合理配置多个蓄能器解决了辊压机在工作时液压冲击大,液压仪表元件寿命短等一系列问题。得出在辊压机液压系统中大型蓄能器NXQ1/2-L140可以用来吸收压力脉动和压力冲击,中型蓄能器NXQ1/2-L25可以用来吸收压力脉动,小蓄能器NXQ1/2-L0.63对辊压机系统内的液压元件可以起到保护作用。

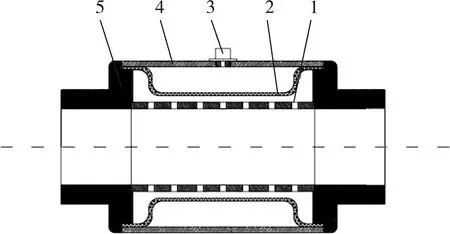

陈杰[33]结合皮囊蓄能器和亥姆霍兹共振器的结构和特点设计了一种亥姆霍兹共振器内嵌充气皮囊的新型皮囊式管道消振器。如图5所示,利用气体压缩性对压力冲击进行吸收,实验数据表明新型管道消振器有效提高了吸收压力冲击性能,从而提高系统工作的平稳性。

图5 皮囊式管道消振器结构简图Fig. 5 Structure diagram of bladder-type pipeline shock absorber1.穿孔管 2.管状皮囊 3.充气阀 4.耐压壳体 5.管接头

秦泽等[34]为了解决传统蓄能器在放能过程中出口无法提供稳定的压力油而导致蓄能器的能量再利用效率低下的问题,研究了一种新型双皮囊式蓄能器。由图6可知在传统蓄能器气囊中增加一个增压油囊,当双皮囊蓄能器释放液压油时,油压降低,气囊中被压缩的气体开始膨胀。压力传感器检测到压力下降并与控制装置设置的参数进行比较,电业比例换向阀接收到信号开始工作,液压油从高压蓄能器流入增压油囊,此时油囊膨胀,压缩气囊,气压保持恒定,实现双皮囊蓄能器的出油口油压恒定。通过AMESim仿真模拟在合理匹配参数的情况下,新型蓄能器可以为系统提供稳定压力油,且新型蓄能器相比普通蓄能器可多释放25%能量,电机功率降低9.85%,电机节约6.9%能量。

图6 双皮囊蓄能器恒压系统原理Fig. 6 Principle of constant pressure system of double bladder accumulator1.高压油源 2.单向阀 3.高压蓄能器 4.双皮囊蓄能器 5.压力传感器 6.电磁比例换向阀

同样为了解决流体压力保持稳定的问题,国内Zhao等[35]利用凸轮结构的非线性运动设计了一种低压降组合活塞式液压蓄能器。这种新型蓄能器的油腔和气腔各带有一个活塞,两个活塞依靠旋转的凸轮结构进行连接,由于压力和气体体积之间存在非线性关系,在凸轮结构带动两个活塞运动工作的同时可以有效地使流体压力保持在一个相对稳定的范围之内。

Cronk等[36]提出了一种液压飞轮蓄能器(HFA)。它是一种绕其轴线旋转的传统活塞式蓄能器。该装置将能量存储在加压气体中,以及固体和流体成分的旋转动能中,实现能量互补的特性。因为HFA工作中飞轮储存的能量占据主导地位,飞轮在怠速状态下会产生较高的能量损耗,此外飞轮蓄能器对飞轮的材料要求也很高。

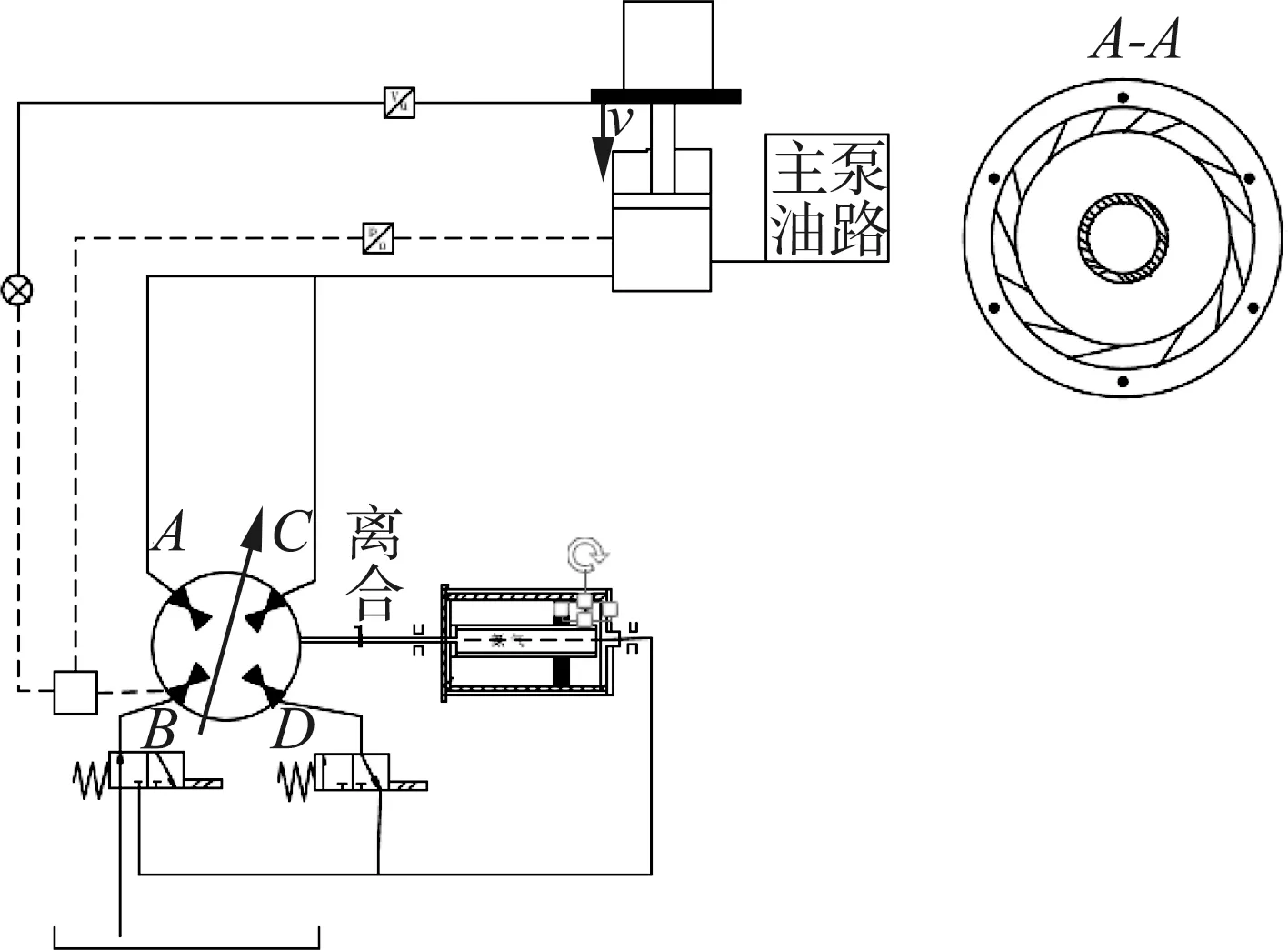

鲍东杰[37]通过AMESim搭建了液压飞轮蓄能器和四配流窗口轴向柱塞泵的物理仿真模型,并在挖掘机上进行试验,通过调节泵的斜盘倾角,可以有效减少负载抖动,同相同体积下的传统蓄能器相比,该系统兼顾能量回收的同时也提高了储能密度。由图7可知,此系统总共有3种模式[38],第一种模式是双马达动能模式,液压油从A,C口流入,电磁离合器闭合,从B,D口流出直接流入油箱。第二种模式是双马达液压能模式液压油A,C口,电磁离合器处于断开状态,B、D口通入液压飞轮蓄能器的右端盖,储存为蓄能器的势能。第三种模式是混合动力模式液压油进入A、C口,电磁离合器处于闭合状态。配流盘外圈A、B工作在马达工况,带动液压飞轮蓄能器旋转,将液压能转化为飞轮的动能储存;D口通入右端盖,内圈C、D工作在泵工况,液压能转化为液压飞轮蓄能器的内腔室气体的势能。随着油液进入外腔室,不断增加飞轮的惯量,空心轴的结构提高了气体容量,使更多的油液可以进入外腔室,转化为内腔室气体的势能,同时增大了飞轮的惯量,从而提高了飞轮的动能;在该模式下,从负载下降收集的能量转化为液压飞轮蓄能器的动能和势能,兼顾了较高的能量密度和储能效率等多项性能指标,在放能阶段通过调节四配流窗口液压泵的排量,按照预设的速度曲线使负载匀速上升或下降。

图7 液压飞轮蓄能器能量回收系统原理图Fig. 7 Schematic diagram of the hydraulic flywheel accumulator energy recovery system

1.4.2 管道设计抑制液压冲击方法研究

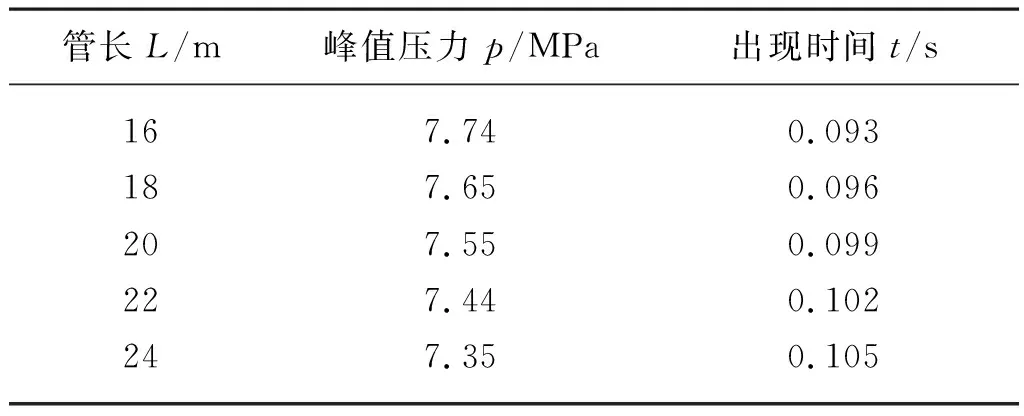

国内外学者也通过对管道建立数学模型分析管道压力特性,用来研究冲击抑制。Ghidaout[39]、法特[40]等利用数值分析方法,得出在流速一定的条件下管道振动幅值会随着管道特定参数发生变化;随后吴凡等[41]在考虑管道内存在复杂流体现象下,建立了有限分段集中参数管道模型,利用AMESim进行仿真分析,得到管道液压冲击压力振荡特性,由表1和表2可知,随着管道的直径和长度的增加,液压冲击的峰值压力会降低。

表1 不同直径对应压力的峰值Tab. 1 Peak pressure corresponding to different diameters

表2 不同长度对应压力的峰值Tab. 2 Peak value of the corresponding pressure at different lengths

同样仿生学对液压冲击抑制和液压管路设计有借鉴作用。郭长虹等[42]提出了一种仿生式的液压管路,他们的灵感来源于动物心脏供血血管。通过利用管道“外刚内柔,内壁光滑”的特点,在管道内部直接吸收流量脉动,使管道内的流体尽可能处于稳流状态。在ANSYS中进行仿真模型试验,并对调整内部参数对模型进行分析。结果表明,仿生式液压管路对液压冲击抑制和流量脉动吸收具有明显效果,为之后研究液压冲击抑制提供了新的研究方法和途径。

1.4.3 阻尼器与阻尼孔抑制液压冲击方法研究

液压阻尼器与阻尼孔是通过对流量进行控制用来延缓变化,减少振荡。杨智超等[13]研究磁流变液阻尼器(MRD)。通过MATLAB软件中的遗传算法工具箱对影响阻尼变化的关键数据进行优化,在Maxwell软件内进行电磁场仿真分析得到优化之后的MRD,实现了降低,调节换向阀换向时带来的液压冲击。陈亮等[44]设计一种新型阻尼器,通过实验对比新型阻尼器与活塞式阻尼器相比对于降低液压冲击和压力脉动具有明显的作用。而阻尼孔大多同阀类元件进行联合使用。国外学者Eyres[45]通过对带有阻尼孔的安全阀进行建模仿真分析阻尼器在阀类零件中的功效。訚耀保等[46]在普通双级溢流阀的基础上加装阻尼孔,试验结果证明在不增加溢流阀尺寸的前提下,通过阻尼作用降低了先导阀回路的开环增益,解决了在极端小尺寸溢流阀先导级稳定控制的问题。

综上所述,在液压冲击抑制中,阻尼器和阻尼孔通常是配合控制元件进行使用的,单独使用时对液压冲击的抑制并不明显;管道设计偏向于仿生学,其工作原理同蓄能器相近,在一定程度上可以降低液压冲击的峰值压力,但受成本和工况环境的限制,并不能进行普及应用;蓄能器通过气囊伸缩吸收液压冲击,在使用过程中成本相对较低、可靠性好、安装简单,常常被作为吸收液压冲击的重要装置,但瞬时冲击大,气囊压缩范围有限,只能在特定工况下取得良好的抑制效果,适用于低频冲击、工况变化范围不大的场合。通过对蓄能器工作方式和结构的改进,可以降低液压系统在工作时的瞬时冲击,扩展工况应用范围。

2 存在问题

1) 液压元件的信号处理和快速响应是制约液压冲击抑制的最大问题,虽然通过类似PID控制可以减缓液压冲击,提高液压元件响应速度,但依据仿真和实验的情况来看,在系统进行换向工作时仍旧会有明显的阶跃现象,目前针对液压元件的仿真模拟环境的设定也并没有较为普遍的理论模型,且各种控制算法也不能精确反应元件内部动态变化和性能参数之间的关系。

2) 气囊式蓄能器作为常用的辅助元件被广泛用于吸收液压冲击,但瞬时冲击大,气囊压缩范围有限,只能在特定工况下取得良好的抑制效果,面对高压、大流量等极端工况,气囊式蓄能器的作用有限,虽然国内外学者提出一种开式蓄能器的概念,但受限于应用场景和使用效果,并不能满足当前的应用需求,仍需要进行不断地改进和完善。

3) 在液压系统中,良好的密封性有益于系统稳定,这就对密封元件提出了更高的要求。首先对于材料选取的原则需要满足在高温高压下良好的工作性能以及抗腐蚀性能,其次还需要考虑与之连接的配合材料的膨胀系数,确定适合的配合方式。

4) 液压系统中能量的高效利用是长久以来一直被关注的问题,而现有研究中大部分都是通过液压元件的配合使用来抑制液压冲击,而针对回收利用液压冲击产生的能量损耗并没有提出完整的概念构想,目前专家学者对此方向研究较少,这也是存在的问题之一。

3 展望

随着液压技术的更新迭代和流体动力学基础的不断完善,跨学科研究,多学科融合形成当今发展趋势,笔者通过整理国内外对液压冲击抑制方法的最新研究成果,认为液压冲击抑制将会从以下几个方向发展。

1) 为提高液压元件的快速响应和精准控制,需要建立完善的液压元件仿真模拟环境的理论模型,并将理论建模和实验相结合;液压元件的设计也不应该局限于对传统元件的结构优化而应该结合前沿技术和科学思想在仿生学,流体动力学以及控制技术方面进行学科创新,设计出具有模块化,轻量化,智能化等特点的液压元件,进一步完善液压抑制冲击方法。

2) 现有研究主要集中在常规工况下,但是在高压、大流量等极端工况下,液压冲击现象危害极大,如何将现有研究成果转化至极端工况下并成功应用,是今后液压冲击抑制方法的又一个研究趋势。

3) 密封元件可以避免液压系统中产生气穴现象,是抑制液压冲击系统中重要的组成部分,而良好的密封性能则取决于密封材质和密封结构。因此,对于材料性能和结构的优化是将来密封元件研究的重点方向。

4) 能量回收既是时代要求也是我们将来研究方向的重点,面对液压系统中复杂的能量转换环节和能量消耗状况,如何将液压冲击能量转换为液压驱动提高液压传动效率这也是当前急需解决的问题。

4 结语

本文梳理了国内外近几年对液压冲击抑制的研究现状,从动力元件、执行元件、控制元件、辅助元件四个角度总结了现有抑制冲击方法的优缺点。其中动力元件主要是通过改变泵的流量大小抑制液压冲击,但是其抑制效果取决于流量调节装置的响应时间和调节范围,适用于对液压冲击抑制的实时性和频次要求不高的场合;执行元件主要通过改变自身结构参数抑制液压冲击,在特定工况下可实现较好的抑制效果,适用于工况变化范围不大的场合;控制元件通过措施调整通流量可显著抑制液压冲击,适用于高精度、高响应速度的场合;蓄能器作为辅助元件被广泛用于吸收液压冲击,但瞬时冲击大,气囊压缩范围有限,只能在特定工况下取得良好的抑制效果,适用于低频冲击、工况变化范围不大的场合,为今后液压冲击抑制智能化,高效化发展提供了有益借鉴。