芒果碰撞损伤及行间运输车降损性能研究*

2023-10-09戚得众阮晓松孙强杨文广高伟周

戚得众,阮晓松,孙强,杨文广,高伟周

(1. 湖北工业大学,武汉市,430068; 2. 湖北省农机装备智能化工程技术研究中心,武汉市,430068)

0 引言

芒果是世界五大热带名果之一,其产量和销量都位居世界前列。近年来,我国已成为世界第二大芒果生产国。以海南省为例,芒果已成为海南第一大水果,年产值25亿元,占海南水果产值的1/4,占全省农业产值的5.5%[1-3]。从果园采摘到装箱运输的过程中,芒果会因损伤过大而降低价值。

国内外学者对水果损伤特性展开了一系列研究。刘继展等[4]对果实快速夹持复合碰撞模型进行了研究。吴琼等[5]对目前各类水果经模拟运输振动处理后品质变化的研究成果进行了综述。张茜等[6]通过对果实损伤机理的分析建立水果损伤模型。张铮等[7]提出一种基于机器学习的芒果缺陷度—腐烂度预测模型。虢露葭等[8]对果蔬采后机械损伤特性进行研究,分析了静压、振动、碰撞损伤的研究方法和进展。Zhu等[9]也对苹果损伤的识别进行了相应的研究。Scheffler等[10]将离散元素法应用于苹果碰撞,对苹果的连续碰撞损伤进行了研究。Fazel等[11]提出一种基于Adaptive Neuro-Fuzzy Inference System (ANFIS)的苹果损伤预测方法。

芒果的损伤特性及检测方面已经有诸多学者进行了研究,但在果园行间运输的实际工况下芒果损伤还很少有学者进行研究。本文以芒果果面损伤面积为评价标准,对现有的果园运输小车和新设计的行间运输车降损性能进行研究,建立ADAMS与EDEM联合仿真模型,通过分析芒果损伤情况,确定两种不同减振结构的行间运输小车减振降损性能,最后进行试验验证。

1 芒果碰撞原理分析

在不考虑颗粒表面粘黏时颗粒间碰撞一般会采用Hertz接触理论计算[12]。它假设相互接触的颗粒表面光滑且均质,与颗粒表面相比接触面很小,在接触面上仅发生弹性变形,且接触力垂直于该接触面。芒果为不规则形状,但其表面为光滑曲面,发生碰撞时,表面相接触的部分可看作圆形的一部分,因此满足Hertz接触理论。

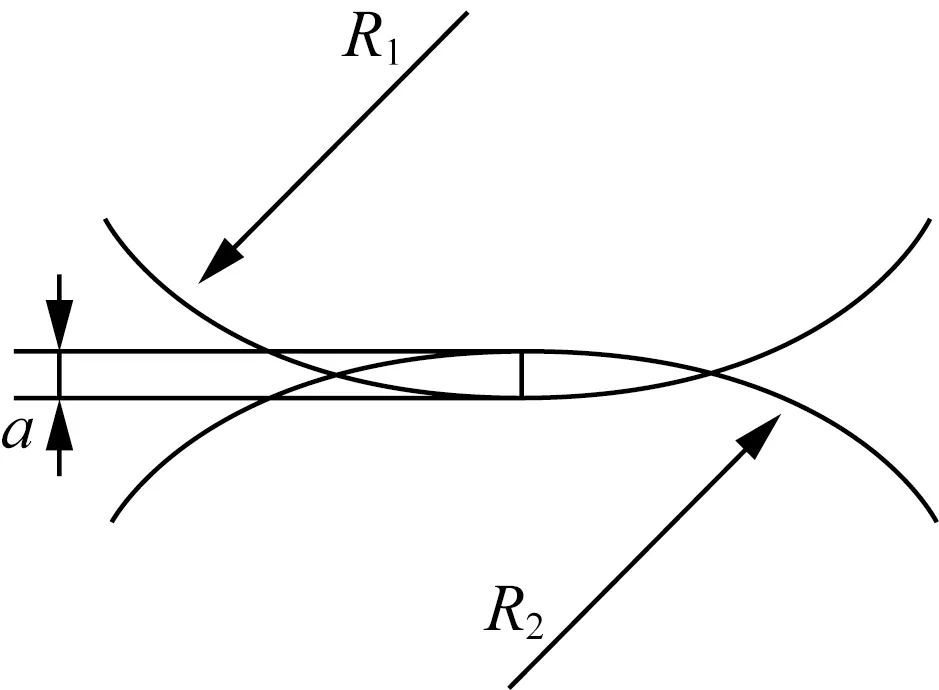

如图1所示,两个颗粒产生弹性碰撞时,重叠量

图1 颗粒接触模型Fig. 1 Particle contact model

a=R1+R2-|r1-r2|>0

(1)

式中:R1、R2——颗粒半径;

r1、r2——两颗粒重心位置矢量。

颗粒间法向力

(2)

式中:E*——有效弹性模量;

R*——有效颗粒半径。

其中

(3)

(4)

式中:E1——颗粒1的弹性模量;

v1——颗粒1的泊松比;

E2——颗粒2的弹性模量;

v2——颗粒2的泊松比。

E1、v1、E2和v2只与材料本身的性质有关。

研究颗粒间碰撞的接触原理[13],得出颗粒所受到的力F由法向力Fn12及切向力Ft12两部分构成。

(5)

式中:v12——颗粒1相对于颗粒2的速度;

n——从颗粒1球心到颗粒2球心的单位矢量;

kn——颗粒1的法向弹性系数;

cn——颗粒1的法向阻尼系数。

Ft12=-ktδ-ctvct

(6)

vct=v12-(v12·n)n+R1ω1×n+R2ω2×n

(7)

式中:kt——颗粒1切向弹性系数;

ct——颗粒1切向阻尼系数;

δ——接触点的位移;

vct——接触点的滑移速度矢量。

ω1——颗粒1的角速度;

ω2——颗粒2的角速度。

由式(7)可知,vct与v12成正比。

颗粒1在碰撞过程中所受合力

F=Fn12+Ft12

(8)

式(5)~式(8)可以证明水果碰撞受力与水果之间的相对速度v12成正比,行间运输车运行过程中果箱振动的剧烈程度决定了v12的大小,因此提高行间运输车的减振性能能够有效降低芒果损伤率。

2 建立仿真模型

2.1 ADAMS模型建立

徐竹凤等研究了果园不平度,并与标准等级的功率谱密度进行了比较,得出果园路面等级介于C级和D级之间。以广西百色芒果园路面为例,根据果园行间运输小车的使用场景选择C级路面。小车以1 m/s的速度行驶。

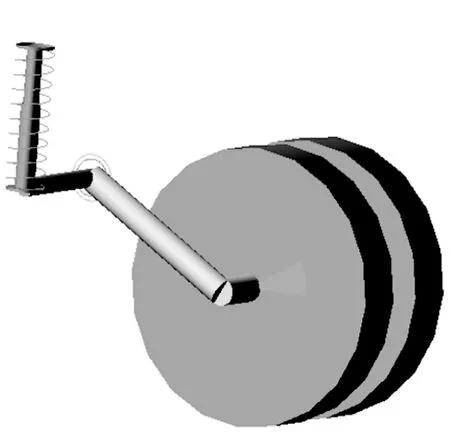

现有的果园运输车悬架模型a[14]和优化设计的行间运输车悬架模型b,如图2所示。悬架模型a采用二级减振结构,悬架模型b采用三级减振结构,直弹簧上端以扭簧与车架相连,下端和连杆通过扭簧连接[15]。与相关参数如表1所示。

(a) 悬架模型a

(b) 悬架模型b图2 行间运输车悬架系统Fig. 2 Suspension system of interline transport vehicle

表1 果园运输车相关参数Tab. 1 Related parameters of orchard transporter

通过ADAMS仿真得到行间运输车以1 m/s的速度在C级路面上行驶20 s的果箱加速度响应,将其导入EDEM作为果箱的运动特性。

2.2 EDEM模型建立

由于芒果为不规则几何形状,故采用颗粒堆叠的方式在EDEM中建立芒果颗粒模型。实物与模型如图3所示。果箱简化为方形几何体,其运动特性为ADAMS仿真结果,仿真时长为20 s。

(a) 芒果实物

(b) 离散元模型图3 芒果颗粒模型Fig. 3 Grain model of mango

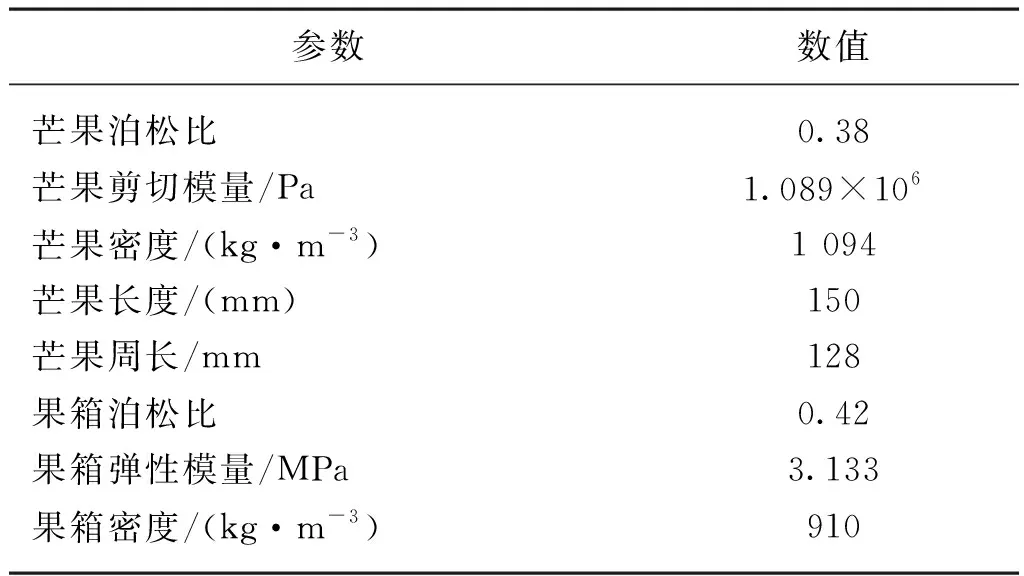

EDEM仿真需设置颗粒具体参数。沈力[16]、Arai[17]等研究了芒果的材料属性,测出芒果的各项参数如表2所示。

表2 仿真参数设置表Tab. 2 Simulation parameter setting table

3 仿真与试验

3.1 不同运输车行驶时芒果碰撞分析

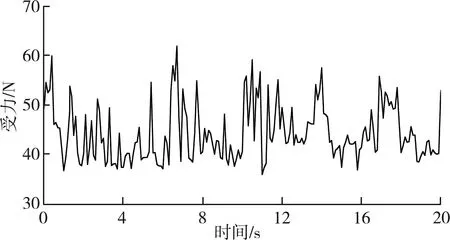

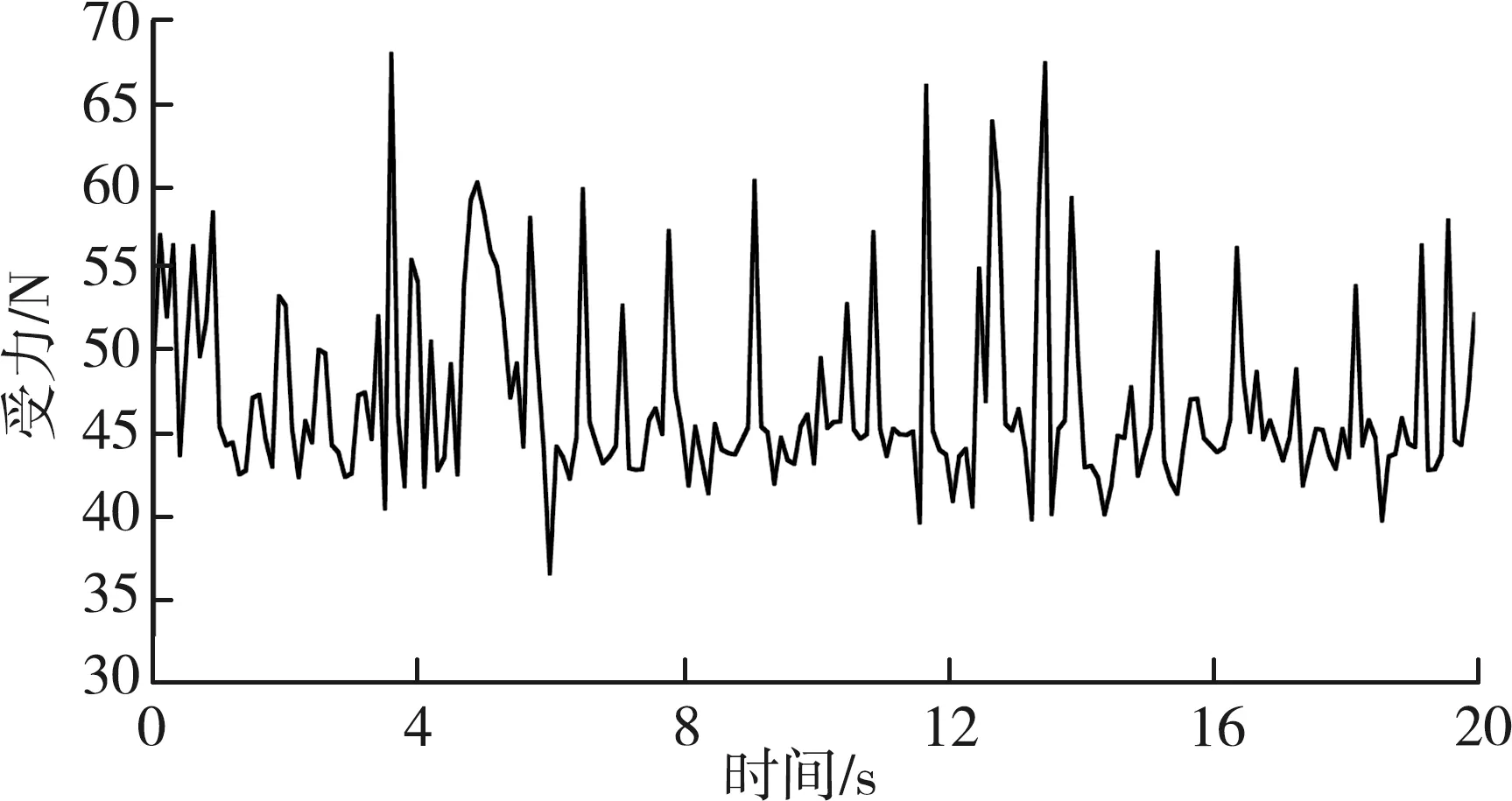

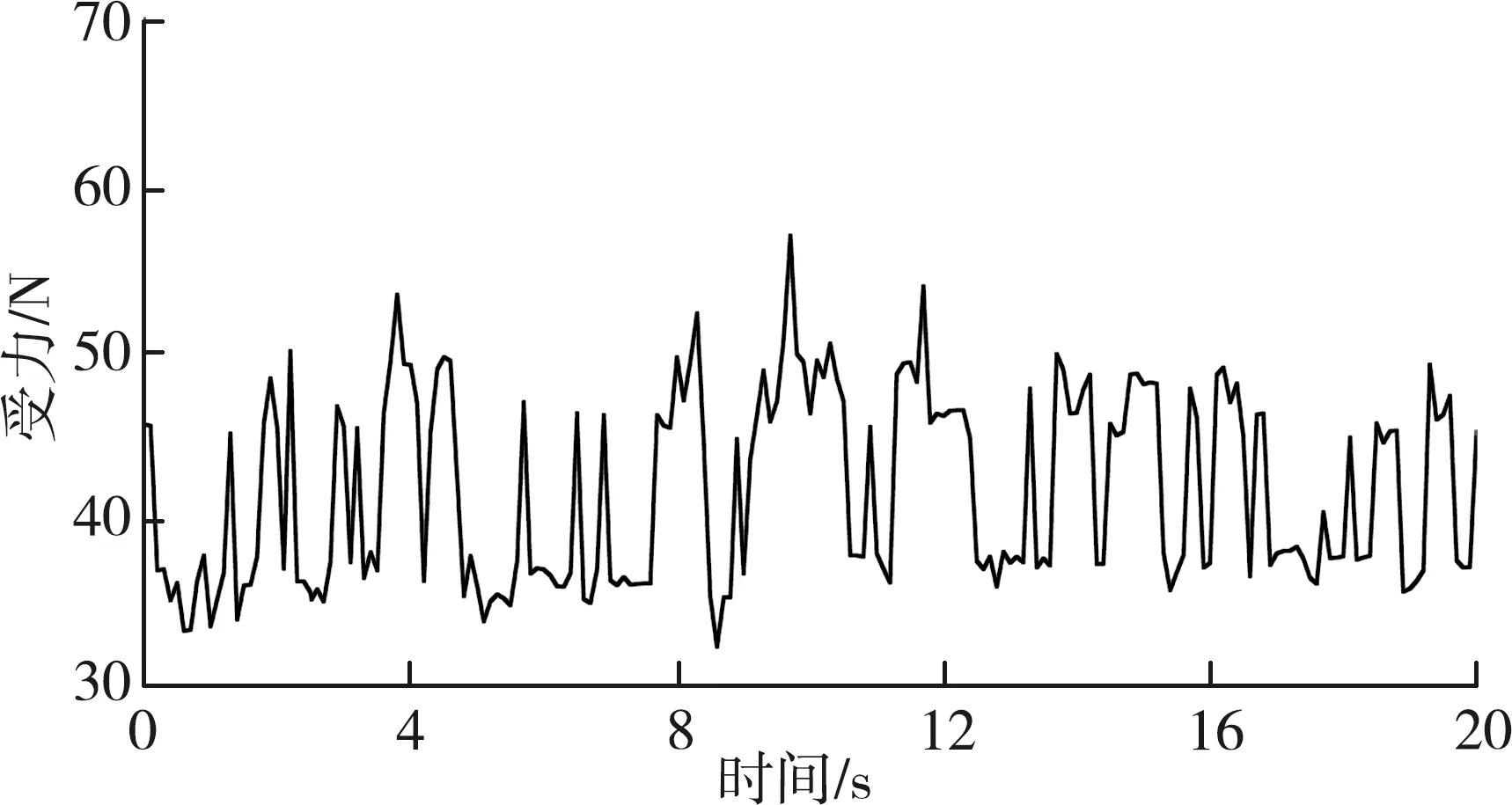

现有的行间运输车a双向行驶时的加速度响应不同,进行芒果运输时的损伤率也不同。优化后的行间运输车b双向行驶的加速度响应基本相同。设置果箱内芒果颗粒数为800,对2.1节中两种行间运输车行驶20 s内芒果综合受力最大值进行研究,如图4所示。

(a) 小车a正向行驶时受力变化图

(b) 小车a负向行驶时受力变化图

(c) 小车b负向行驶时受力变化图图4 芒果碰撞综合受力图Fig. 4 Comprehensive force map of mango collision

从图4可以看出,小车a正向行驶时芒果的综合受力峰值为62 N,小车a负向行驶时芒果的综合受力峰值为68 N。小车a正向行驶时芒果的综合受力主要位于37~56 N区间,小车a负向行驶时芒果的综合受力主要位于40~60 N区间。小车a负向行驶时芒果的综合受力峰值和受力区间均大于正向行驶,表明现有的行间运输车双向行驶的减振性能不同,且负向减振性能较差。小车b行驶时芒果的综合受力峰值为57 N,综合受力主要位于35~50 N区间,其峰值和受力区间均低于小车a,说明优化后的小车b减振性能更好。

通过EDEM导出不同小车运输时芒果在不同受力区间的数量分布,如图5所示。可以看出,小车a负向行驶时30~40 N受力区间的芒果数量占芒果总数的9.9%,小车a正向行驶时30~40 N受力区间的芒果数量占22.4%,明显大于负向行驶;并且小车a负向行驶时芒果受力大于50 N的数量多于正向行驶,可见小车a负向行驶时芒果的损伤率要大于正向行驶。小车b运输的芒果在30~40 N区间的数量比小车a双向行驶时多,受力大于50 N的芒果数量小于小车a,并且没有受力超过60 N的芒果,因此小车b运输芒果时的降损性能优于小车a。

图5 芒果数量分布图Fig. 5 Distribution map of mango population

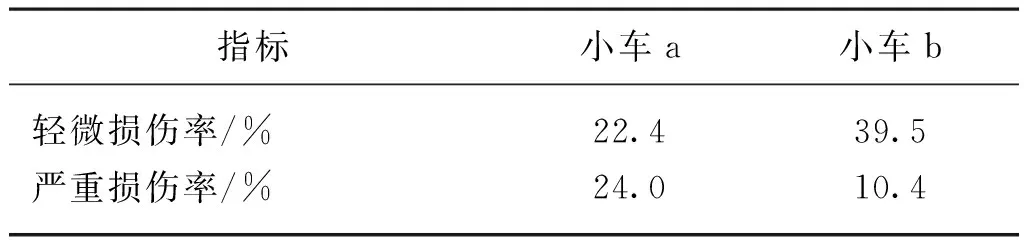

单个芒果受力越大,其出现损伤的可能性就越大。以40 N为芒果损伤的阈值,将低于该值的芒果定义为轻微损伤,综合受力高于50 N的为严重损伤。计算不同受力下的芒果不同损伤情况占比,如表3所示。

表3 芒果综合损伤率Tab. 3 Mango’s comprehensive damage rate

小车b中的芒果轻微损伤率为39.5%,与小车a相比增加了17.1%,而芒果严重损伤率小车b比小车a减少了13.6%,则小车b相较于小车a的降损率为13.6%。

3.2 芒果损伤试验

康维民等[18]利用三自由度振动装置研究梨的损伤与振动加速度的关系,芒果受力与损伤关系尚无完备的标准,参考上述试验通过质构仪对芒果进行受力测试。

由于芒果为不规则形状,在试验过程中对芒果从不同方向施加压力,不同方向的芒果受压测试如图6所示。

图6 芒果受压试验Fig. 6 Test of mango under pressure

模拟实际碰撞状态需设置质构仪以最大速度下压至设定压力后上升至初始状态,反复10次。芒果发生碰撞后内部应力超过屈服极限后,芒果果肉会产生变形且无法恢复,表现在果肉变软,果面颜色变暗。

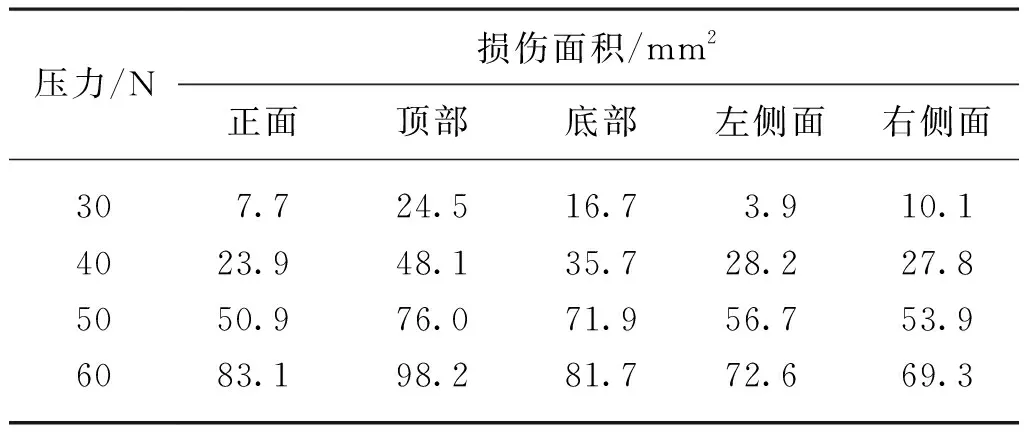

试验选取200个大小形状接近的芒果,实际运输过程中芒果碰撞会受到来自各个方向的压力,为尽可能真实的模拟芒果碰撞受力情况,将其分为四组从3个不同方向分别对芒果施加30 N、40 N、50 N、60 N的力,测量被压部位的损伤面积取平均值。为芒果正面受力50 N的损伤图如图7所示。

图7 芒果损伤图Fig. 7 Mango’s damage

图7中芒果损伤区域近似于椭圆,通过椭圆面积公式可得

S=a×b×π

(9)

式中:S——损伤面积;

a——椭圆长半轴;

b——椭圆短半轴。

试验结果如表4所示。

表4 芒果损伤面积表Tab. 4 Simulation parameter setting table

考虑到芒果运输过程中各个方向都有受力的可能性,并且正面和背面由于形状基本相同假定其受力时损伤面积也相同,将6个方向受相同压力时的损伤面积相加,并对其进行分级[19],结果如表5所示。

表5 芒果损伤面积分级Tab. 5 Classification of mango damaged area

3.3 行间运输车运输试验

用课题组制造的试验样机进行实际运输工作以验证仿真结果的准确性,试验地点为广西百色芒果园。所需的试验器材有:标准果箱(长120 cm×宽100 cm×高90 cm);芒果若干;自制试验样机一台。运输试验步骤如下:(1)将芒果分为等量的三份;(2)选取一段果园行间路面(20 m)让试验样机以1 m/s的速度分别运输三份芒果从该路段走过;(3)将芒果从果箱取出观察记录芒果损伤面积;(4)参考表5记录不同等级芒果的数量占比取三次试验的平均值。

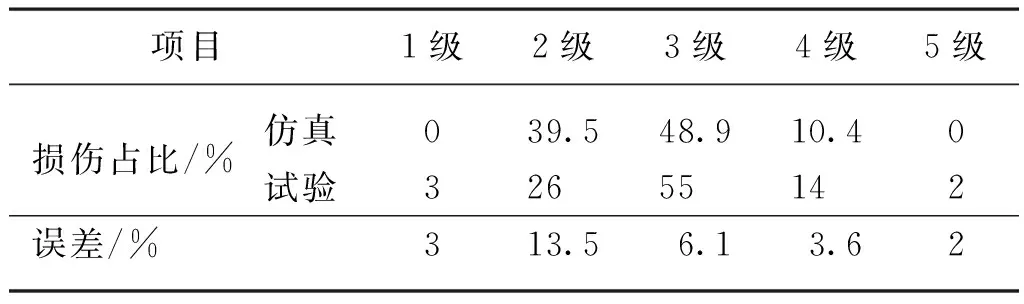

仿真结果可以计算出小车b运输过程中不同受力区间的芒果数量占芒果总数的比例,芒果损伤试验得出芒果受力大小与损伤等级的关系,结合仿真与损伤试验计算各损伤等级中芒果数量占总数的百分比。样机运输试验的结果为实际运输过程中芒果损伤情况,对比结果如表6所示。

表6 芒果损伤试验与仿真结果对比Tab. 6 Simulation parameter setting table

仿真过程中小车b运输的芒果综合受力最小值为32 N,对应表4中芒果受力在30~40 N之间时,其损伤等级对应表5中的2级,因此运输过程中理论上处于1级的芒果数量为0,同理处于5级的芒果数量也为0。

试验中2级芒果数量占比较仿真结果有所减少,两者之间有13.5%的误差,并且减少的占比主要由于实际运输过程中芒果受力更大,原因可能包括实际地形与路面模型的不平度无法完全一致,芒果实际碰撞时受压方向不一定为6个,运输时果箱可能掉入硬物。

从表6可以看出,2级损伤的芒果试验与仿真结果误差最大值为13.5%,其他芒果损伤等级误差均在6.5%以下,因此仿真结果准确性较高。

4 结论

1) 建立ADAMS动力学和EDEM离散元联合仿真模型,通过Hertz接触理论对芒果碰撞进行理论分析,对现有的果园运输小车和优化后的行间运输车运输过程进行仿真,通过质构仪试验模拟芒果碰撞过程,用自制的试验小车验证仿真结果准确性。

2) 仿真结果表明现有的果园运输车双向行驶时芒果受力情况不同,且在反向行驶时芒果受力更大。本文设计的行间运输车降损性能较现有的果园运输车提高了13.6%。通过芒果损伤试验分析了芒果受力大小和损伤面积的关系,并对损伤进行简单分级。

3) 样机运输试验结果与仿真结果误差在13.5%以下,二者芒果损伤数量在不同损伤等级的分布趋势一致,仿真结果准确性较高。综上所述本文设计的行间运输车减损性能更好。同时本文为水果运输机械设计和性能评价提供以及水果损伤研究提供一定的参考。