软土地基处理中的水泥搅拌桩施工质量控制分析

2023-10-09吕圣华广东正方圆工程咨询有限公司

◎ 吕圣华 广东正方圆工程咨询有限公司

水泥搅拌桩技术在软土地基处理、基坑支护等工程中得到广泛应用,其技术原理是通过搅拌桩机将水泥喷入土体并充分搅拌,起到提高土地承载力及其他物理性质的作用。软土地基具有含水量大、孔隙大、强度低等特点,通过水泥搅拌桩技术进行软土地基处理可以显著提高地基初期强度,避免出现沉降、裂缝等质量问题。为提升工程效果,水泥搅拌桩施工期间应采取有效的质量控制措施。

1.工程概况

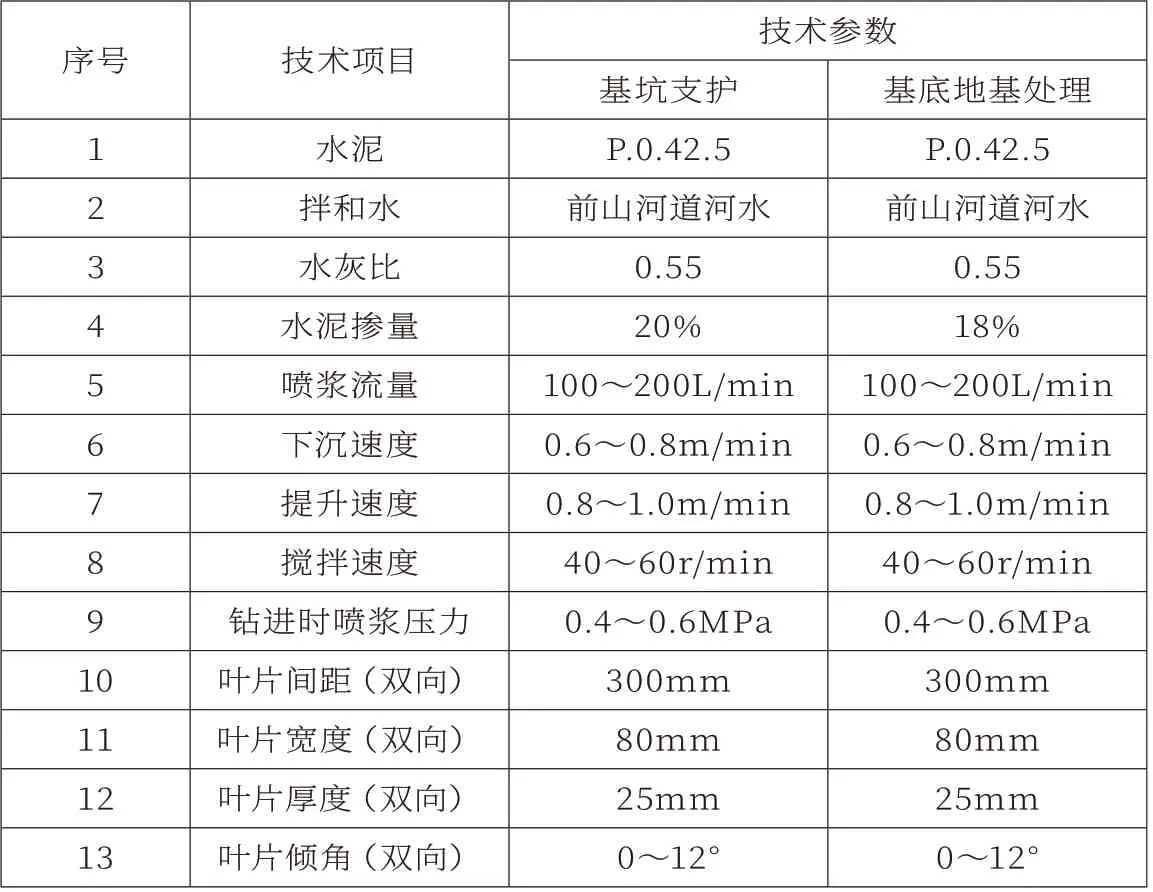

本工程采用水泥搅拌桩施工进行地基处理,进而提高地基承载力以及物理力学指标。根据设计要求,水泥搅拌桩施工使用P.0.42.5级复合硅酸盐水泥,同时保证基坑支护搅拌桩水泥土试块28d龄期无侧限抗压强度均值≧0.8MPa,90天龄期无侧限抗压强度均值为≧1.0MPa。根据试桩结果,基坑支护水泥搅拌桩水灰比采用0.55,水泥掺量采用20%;基坑地基处理水泥搅拌桩水灰比采用0.55,水泥掺量采用18%,保证满足设计文件要求。

2.水泥搅拌桩施工流程

2.1 前期准备环节

水泥搅拌桩施工前期准备工作主要包括:①对施工现场进行清理平整处理,避免杂物、障碍物等影响施工。考虑到施工现场原地面承载力较低,可事先进行适当的填筑、碾压处理,确保场地密实度满足施工要求,为机械设备运行提供便利条件。②施工人员进行现场勘测,划分水泥搅拌桩施工范围,根据图纸进行设计放样,并标注桩位。③施工区域还应设置相应的排水设施,并完成临时通道的修建。

2.2 试桩环节

在正式施工前,进行水泥搅拌桩试桩,以确定水泥掺量、喷浆流量、下沉速度、提升速度以及搅拌速度等控制参数。本工程中,使用P.0.42.5级复合硅酸盐水泥,根据试桩结果,基坑支护水泥搅拌桩水灰比采用0.55,水泥掺量采用20%;基坑地基处理水泥搅拌桩水灰比采用0.55,水泥掺量采用18%。试桩完成后,提交试桩报告,经监理工程师和业主审批同意后,进行水泥搅拌桩施工。

2.3 水泥浆制备环节

在水泥浆制备过程中,施工人员应关注以下要点:①在准备土体搅拌所需要的泥浆时,按不同施工区域,严格控制水泥掺量分别为18%、20%,水灰比为0.55。②水泥浆制备应进行均匀搅拌,保证其黏稠程度符合施工要求,避免出现离析现象,同时对泥浆中的杂质进行过滤。

2.4 搅拌桩机钻进下沉

在施工现场进行搅拌桩机钻进,保证将桩机下沉至设计桩底,这一环节的施工步骤主要包括:①钻机就位。本工程使用的是湿喷滚筒式水泥土搅拌桩机,借助设备自身系统实现移动就位,同时调节液压平衡装置保证桩机保持水平状态;由施工人员操作钻杆保证对准钻孔桩位中心,同时确保垂直于地面,控制垂直度≤1%[1]。②启动桩机。桩机启动后,钻杆开始下沉钻进,进入土体后开始搅拌,下沉速度控制在0.6~0.8m/min,电机工作电流≤60A。③为避免出现喷浆口堵塞的情况,钻杆钻进期间应避免水泥浆液喷射,起到降低负载的作用。当钻头下沉至设计深度后,仍需继续钻进50cm,即可停止下沉。

2.5 搅拌桩机提升

在水泥搅拌桩施工期间,搅拌桩机需要提升钻杆至地面并喷浆搅拌,提升过程应保证匀速,同时在具体操作中应关注以下要点:①施工人员开启注浆泵后,保证从下向上喷浆,钻杆提升与喷浆搅拌同时进行,使得水泥浆液可以与土体充分搅拌融合。②根据试桩情况以及施工现场土体的实际条件确定钻杆提升速度,本工程中钻杆提升速度为0.8~1.0m/m i n,钻杆旋转转数为4 0 ~6 0 r/min,进而达到良好的搅拌效果。③这一环节中,可由计算机设备对水泥浆液喷入进行计量控制,并实现各项参数的准确输出。

2.6 复搅喷浆下钻

对施工现场土体进行复搅喷浆下钻至设计深度,施工人员需要在第一次钻进搅拌并提升至地面后再次操作钻头下沉并重复进行搅拌土体,控制钻杆钻进至设计位置,进一步实现水泥浆液与土体的充分混合。第二次钻进速度及转速等参数与第一次相同。

2.7 复搅提升

施工人员再次操作钻杆提升至地面,这一环节需要关注的内容包括:①待钻头下沉至设计深度时,施工人员需要操作钻杆向上提升,并进行充分搅拌。②提升钻头至距离桩顶1.0~1.5m处可控制增加喷浆,在此过程中,提升搅拌与喷浆同时进行。③由计算机设备对孔深范围及补浆量等进行控制,保证每次喷浆量相同,以提升施工区域土体搅拌的均匀性。

2.8 移位清洗

在对桩机进行位移清洗时,施工人员需要操作钻杆提升至地面,借助液压平衡装置保证桩机处于水平状态,并利用其自身系统移动至下一桩位[2]。桩机使用完毕或处于较长等待时间下,施工人员可以开启灰浆泵,通过清水清洗管壁残留,避免下次喷浆时出现管道堵塞的情况。

2.9 成桩检测

(1)成后3d内,采用轻型动力触探(N10)检查上部桩身的均匀性,检查数量为施工总桩数的1%,且不少于3根。

(2)成桩7d后,采用浅部开挖桩头进行检查,开挖深度宜超过停浆(灰)面下0.5m,目测检查搅拌的均匀性,检测水泥土固结体的直径、搭接宽度、位置偏差。检查量为格栅墙搅拌桩总桩数的5%。

(3)成桩28d 后,宜用双管单动取样器钻取芯样检测水泥土的单轴抗压强度及完整性、水泥墙的深度。进行单轴抗压强度试验的芯样直径不小于80mm。检测数量不小于格栅墙搅拌桩总桩数的1%,试样无侧限抗压强度试验,其强度不小于800KPa。表1为本工程水泥搅拌桩施工参数。

表1 水泥搅拌桩施工参数

3.水泥搅拌桩施工质量影响因素及控制措施

3.1 质量影响因素

(1)土层含水量。软土地基具有含水量大、孔隙大、强度低等特点,土层中自由水的含量较大,造成氢氧化钙含量不足,进而出现土体与水泥浆液水化反应不充分的现象。在这样的情况下,土地前期的强度变化往往不达标,进而难以满足施工要求。因此在进行软土地基处理时,需要对土体含水量进行控制,通过外掺粉煤灰等方法改善土层的渗透性,为水泥搅拌桩施工的顺利开展提供保障[3]。

(2)有机质含量。对于软土地基来说,土体中的有机质含量往往比较高,更容易吸附在水泥颗粒表面,对土体与水泥浆液水化反应造成不利影响。同时受到有机质组成成分的影响,施工现场软土大多为酸性性质,进一步对水泥浆液搅拌融合起到限制作用,不利于水泥搅拌桩施工的开展[4]。

(3)钻机搅拌速度。在水泥搅拌桩施工过程中,施工人员需要对下沉速度、搅拌速度、提升速度等参数进行重点把控,根据现场勘查及试桩环节,基于现场土体条件、设备情况等对上述参数加以确定。通常情况下,可采用双层十字型桩机钻头,其优势在于具有良好的搅拌效果,但也会受到土层中杂质的影响,因此在搅拌之前,施工人员需要做好杂质清理工作。此外,实际施工中施工人员可根据成桩效果确定复搅次数,以保证土体与水泥浆液之间的充分搅拌混合,促进水泥搅拌桩施工质量的提升。

(4)水泥外掺剂。结合施工现场的实际情况来看,为提升水泥搅拌桩技术成效,可以添加一定的水泥外掺剂,起到减少水泥用量、优化成桩效果、提升土地强度的作用。常见的水泥外掺剂包括粉煤灰、石膏等复合固化材料,进一步促进水化反应,填充土层孔隙,保证土体强度达标。在此过程中,施工人员应对水泥外掺剂用量进行明确控制,通常可根据现场土质条件和施工要求来确定。

3.2 质量控制措施

综合施工流程及质量影响因素来看,水泥搅拌桩施工期间可采取的质量控制措施包括:

(1)正式施工前,应根据现场条件及施工要求选择合适的施工材料,采购环节应严格选择生产厂家,同时根据材料特性选择合理的运输与储存方式,避免运输、储存环节材料出现质量问题。

(2)在确定施工中使用的水泥外掺剂前,需要保证通过相应的加固土室内试验。

(3)保证下沉速度、搅拌速度、提升速度等参数符合施工要求,施工人员应在试桩环节确定相应的施工工艺。

(4)水泥浆液应严格按照预定配比制备,同时进行过筛处理,注意水泥制备的连续性,避免出现离析现象。水泥浆液制备后应及时使用,若停置超过2h应降级使用。

(5)施工人员在操作中,应对搅拌机下沉、提升时间进行严格记录,控制深度记录误差在10mm以内,时间记录误差在5s以内,进而为后续施工提供参考。

(6)保证叶片参数与搅拌速度等参数相适应,施工范围内土体搅拌次数应≧20次,并记录喷浆提升的速度和次数。

(7)水泥浆液达到出浆口位置时喷浆时间持续30s,待搅拌充分后提升搅拌头。

(8)水泥搅拌桩施工期间,若受到相关因素影响出现停浆现象,应将钻头下沉至停浆点下方0.5m处,待喷浆恢复后再次提升实现供浆,若停浆时间在3h以上可由施工人员先进行移位清洗工作。

(9)桩顶设计标高与地面标高相近时,施工人员应格外重视质量控制工作,保证缓慢匀速提升钻头至地面,当钻头靠近地面位置时,应暂停提升数秒,以提升桩头搅拌的密实性。

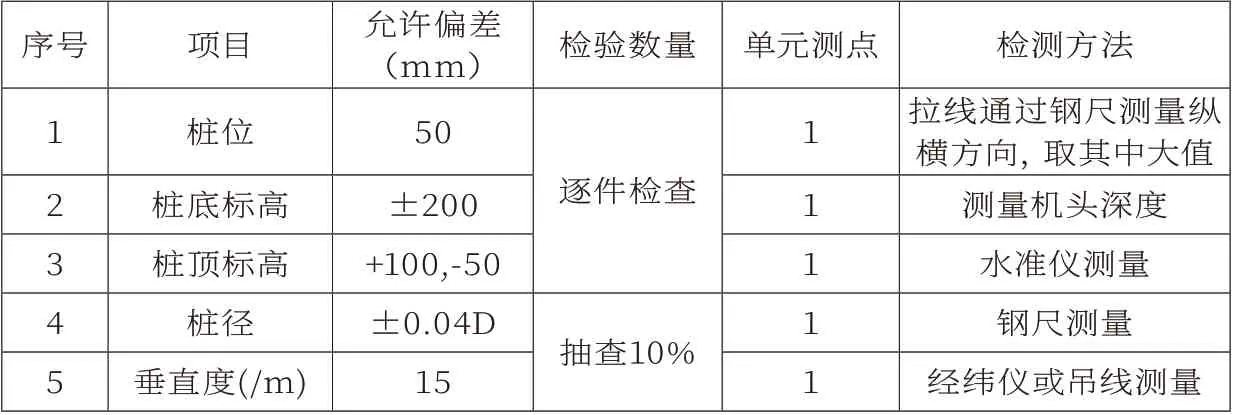

(10)本工程使用的是湿喷滚筒式水泥土搅拌桩机,运行期间应控制电机电流大小,同时将水泥搅拌桩偏差控制在允许范围内。水泥搅拌桩允许偏差、检测数量以及检测方法如表2所示。

表2 水泥搅拌桩允许偏差、检测数量、检测方法

4.结语

综上所述,在施工过程中,根据软土地基的实际情况确定水泥搅拌桩施工各项参数,从材料、设备、技术等多角度进行施工质量控制,采用水泥搅拌桩对软土地基进行处理,能够达到预期效果。