全桥DC-DC变换器中SiC器件损耗分析

2023-10-09李赫郝欣赵千淇程旭峰

李赫, 郝欣, 赵千淇, 程旭峰*

(1.河北科技大学机械工程学院, 石家庄 050018; 2.英飞凌科技(中国)有限公司, 上海 201210)

全桥DC-DC变换器是一种适用于大功率开关电源的直流变换电路,易于实现高频化,它的主电路结构简单,可以通过增加小电感、电容等谐振元件,在开关过程的前后引入谐振条件以实现软开关。得益于其输出功率大、效率高、控制简单、具备电气隔离等优点被广泛应用于电动汽车、电力设备、焊接电源等工业和交通设备中。

传统的全桥DC-DC变换器普遍采用在以金属氧化物半导体场效晶体管(metal-oxide-semiconductor field-effect transistor, MOSFET)和绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)作为主开关器件。IGBT具有电流大、耐高压、开关速度高、额定开关频率较低[1-2],单次开关损耗较大,从而需要采用较大的电感和电容等滤波元件,影响整个电源的体积,不适合高频应用。MOSFET的工作频率可以达到几百kHz,但耐压较低,最高只有650 V,无法取代IGBT在高压大电流场合下的应用。

SiC MOSFET导通电阻、开关损耗低,适用于更高的工作频率[3],另外由于其高温工作特性,大大提高了高温稳定性,减少了散热器件的数量从而降低整机体积。采用SiC MOSFET作为全桥DC-DC变换器的主开关管可以提高工作频率和工作电压,有效减小开关电源的体积,提高电能转换效率和功率密度[4-5]。许多学者对基于SiC MOSFET全桥DC-DC变换器做了大量研究。

文献[6]利用SiC MOSFET的优点结合全桥逆变电路的工作特点,设计了一种能效高达 93.4%的400 A级脉冲MIG逆变焊接电源。文献[7]把SiC MOSFET作为串联谐振全桥DC-DC变换器的开关管,提出了一种新型的谐振软开关等离子体电源。在软开关状态下谐振频率达到260~310 kHz,变换器的转换效率最高达到98.2%,功率密度达到1.38 W/cm3。 前者虽然焊接效果优良,输出电流波形稳定可控,动态响应性能好,但在硬开关电路下必然会造成较大的关断损耗。后者简化电路拓扑、提高了功率密度和效率,但输出不稳定,工作噪音大。文献[8]基于弧焊电源在工作时短路电流大,空载电压高,输出电流稳定等特点,通过 PSPICE、Saber 软件进行电路建模、仿真,利用SiC MOSFET的高频特性在全桥逆变电路下,设计了一种高频软开关的新型弧焊电源。虽然设计的焊机电源考虑到了小型化、高效化和稳定性,但在高性能和节能方面仍有不足。文献[9]提出了一个精确的SiC功率模块子电路模型,充分考虑器件的物理特性和结构,得到了精确的米勒电容模型,以帮助优化变换器设计中的开关损耗部分的分析。文献[10]采用一种SiC MOSFET 和肖特基二极管的7.5 kW 高效三相降压整流器,在50 ℃冷却液的满负荷下实现98.54% 的效率值。

上述研究大多针对SiC MOSFET本身在不同工业电源里的应用和所构成电路整体效率和功率密度的提升,鲜见有文献对全桥DC-DC变换器中SiC MOSFET的硬开关和软开关状态下的损耗进行分析。由于碳化硅器件的开关损耗很低,可能会低于软开关技术的额外损耗,因此软开关技术在SiC MOSFET中的有效性面临挑战,软开关技术在SiC MOSFET广泛应用的场景下是否仍旧具有重要的意义尚不明确。

现以英飞凌IMZA120R014M1H为例,将其应用在高频CO2焊接电源领域中的全桥DC-DC变换器中,通过PLECS平台搭建高频CO2焊接电源的主电路、控制电路和损耗仿真模型,在调制策略上采用双极性调制和全桥移相调制,分别对两种调制方法进行软开关测试、损耗分布测试、闭环响应测试并进行比较。

1 全桥DC-DC变换器损耗分析

以高频CO2焊接电源中的全桥DC-DC变换器为例,首先分析了全桥DC-DC变换器的拓扑结构和工作原理,其次简单介绍了SiC MOSFET的导通、开关损耗估算方法及软开关的实现波形,作为后续SiC全桥DC-DC变换器损耗分析的理论基础。

1.1 拓扑结构及工作原理

全桥DC-DC变换器的拓扑结构如图 1 所示,变换器从左到右依次被分成了逆变网络、谐振网络、整流单元、滤波器及焊枪4个部分。

1.2 SiC损耗分析

当MOSFET作为电路的开关时,由于非理性的开关特性,在MOSFET的开通瞬态中,漏源电压下降,漏源电流增加。MOSFET在关断瞬态中,漏源电压增加,漏源电流减小。因此开通和关断时MOSFET管的电压和电流会产生交叠,电压和电流交叠的区域会产生开关损耗,上述过程被称为硬开关。

修改硬开关的参数和控制策略,或者在硬开关电路中加入辅助电路,可以消除上述电压与电流的交叠区域,从而减小甚至消除开关损耗,上述方法称之为软开关技术。

1.3 导通损耗和开关损耗

在DC-DC变换器设计中,变换器的功率损耗计算一直是设计合理的重要体现,既对效率进行了优化,又能保证器件处于合理的工作温度以保证设备的安全性和耐用性,节约成本。合理的损耗分析还可以预估变换器效率,保证变换器的工作性能。本节以SiC MOSFET开关管为例说明导通损耗和开关损耗的简单计算方法。

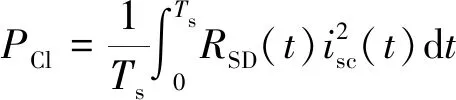

导通损耗可以通过导通电阻计算得到。当开关处于导通状态时,可能会出现正向导通模态和反向导通模态。式(1)为正向导通损耗,式(2)为反向导通损耗[11]。

(1)

(2)

式中:Ts为稳定工作情况下的工作周期;isf为正向导通电流;RDS为正向导通电阻;isc、RSD分别为反向导通电流、电阻;t为导通时间。

SiC MOSFET开关管的导通损耗主要取决于占空比而与频率无关,所以如果要减小导通损耗最明显的方法就是使用低导通阻抗的MOSFET开关管,本文研究采用英飞凌官方提供的型号为IMZA120R014M1H的SiC MOSFET开关管的导通电阻为18.6 mΩ。

开关损耗的简单估算方法[12]为

(3)

式(3)中:VB为母线电压;IL为负载电流;f为开关频率;tON为开启时间;tOFF为关断时间。

根据式(3)可知开关损耗与和开通时间及关断时间成正比。伴随着开关频率和功率的增加,开关损耗仍然十分严重。所以为了实现变换器的小型化和轻量化,只有提高开关的工作频率,并同时减小导通和开关损耗,提升工作效率和稳定性。

2 调制策略设计和建模

开关损耗和导通损耗受到有限双极性脉冲宽度调制(pulse width modulation, PWM)调制策略的巨大影响,因此采用了两种调制方法:有限双极性PWM调制和全桥移相调制。有限双极性PWM调制策略采用下管(即T2和T4管)PWM调制,上管按照开关周期的一半依次导通的策略。全桥移相调制以左半桥(T1和T2桥)为基准,右半桥的控制时序相对左半桥做移相,从而控制输出电压。

2.1 有限双极性调制策略

有限双极性PWM调制的波形如图2所示,从上到下依次是T1~T4的栅极驱动波形。T1和T3的占空比都是0.5,依次交替导通。T1导通时,T2和T3关断,T4通过调节占空比来调节输出电压;T3导通时,T1和T4关断,T2通过调节占空比来调节输出电压。与传统双极性控制方法相比,有限双极性控制在每次导通时只对一个开关管的占空比进行调节,可以较容易的实现软开关运行。

为了实现有限双极性控制,采用2个相差T/2的三角波,通过分别和占空比以及0.5的固定值比较来生成四路驱动信号,通过delay模块生成死区时间,死区时间为300 ns。建立的双极性调制模型如图3所示。

2.2 全桥移相调制策略

全桥移相调制的驱动波形如图4所示。从上到下同样依次是T1~T4的栅极驱动波形。T1和T2是左桥臂,T3和T4是右桥臂,可以看到右桥臂比左桥臂滞后了一定的相位,控制该滞后相位的大小就可以控制输出电压的大小。移相控制的仿真采用一个移相模块再加死区模块就可以了。

2.3 增量式PI控制器

全桥DC-DC变换器采用增量式PI控制器,表达式为

d(k)=d(k-1)+KP[e(k)-e(k-1)]+KITse(k)

(4)

式(4)中:e(k)为第k次采样的输出电流误差值;d(k)为PI控制器的输出;KP和KI分别为比例和积分环节的系数;Ts为控制器采样周期,该周期与开关周期不同,一般大于等于开关周期。依据式(4),建立PI控制器的仿真模型如图5所示。

3 主电路和开关损耗建模

为了对SiC MOSFET的开关损耗进行仿真分析,本节建立了以SiC MOSFET为主开关管的DC-DC变换器热仿真模型,根据应用需求的考虑,采用有限双极性PWM调制策略和全桥移相调制策略。

从图6可知,主电路模型中,4个开关管采用英飞凌提供的IMZA120R014M1H的热模型,热阻设置为两级,开关管到散热器热阻和散热器到环境热阻。环境温度设置为25 ℃恒温。

3.1 仿真结果和分析

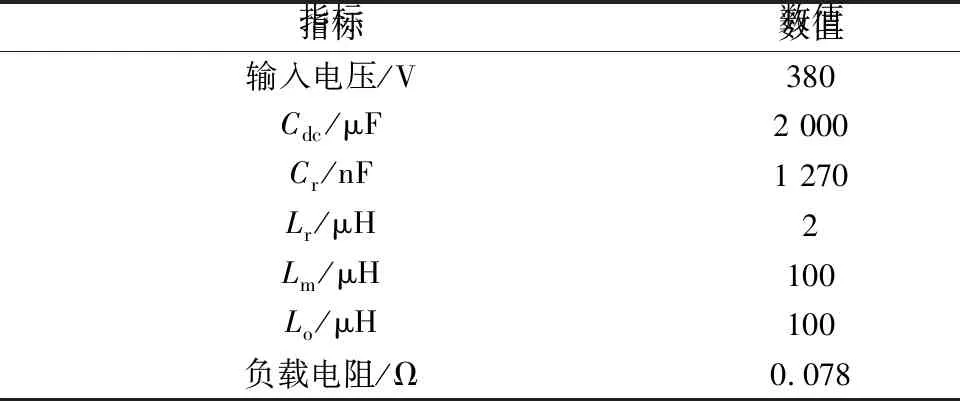

仿真的关键参数如表1所示。此时Cr和Lr的谐振频率是99.86 kHz,比变换器开关频率略低。

表1 仿真参数

3.2 有限双极性调制策略测试

3.2.1 开环基本测试

首先进行开环测试,将占空比设定为0.35,输出电流为500 A左右。测试结果如图7~图11所示。从图7可以看到输出电压在40 V左右,输出电流是500 A左右,逆变电流的幅值约为75 A,励磁电流幅值约为8.5 A。图8中在额定状态下,导通损耗为33 W左右,开关损耗为14 W左右。图9和图10分别是T1和T2的开关波形。从波形上看,两个开关管在一定程度上实现了软开关,但波形有谐波存在,开关状态不彻底。图11是全桥逆变器输出的电压和电流,可以看到电流波形略微滞后电压波形,负载略微成感性,感性负载是开关管实现零电压软开关的条件,可以看到由于感性较弱,软开关无法完全实现。因此要想增强软开关的实现能力需要增强负载的感性,可行的办法是增加漏感的大小。但漏感的增大会降低DC/DC变换器的有效输出电压,必须进行平衡设计。

Cdc为主滤波电容;T1~T4为主开关管;Cr为隔直电容;Lr为变压器漏感;Lm为变压器励磁电感;Tr1为理想变压器,具有中心抽头;D1和D2为输出整流二极管;Lo为输出滤波电感,输出负载为焊枪

图2 有限双极性控制驱动波形

Constant为输入值;d为比较值;Triangular Wave为输入信号;Delay为死区时间;G1~G4为输入信号

图4 移相全桥控制驱动波形

KI为积分系数;KP为比例系数;Delay为死区时间;Verr为输入值;Saturation为饱和模块;Display为显示模块;Ts为周期时间

Lo1为输入电感;Cdc为主滤波电容;G1~G4为输入信号;T1~T4为主开关管;Lr为变压器漏感;Lm为变压器励磁电感;Tr2为变压器;D1和D2为输出整流二极管;Lo为输出电感;R3为负载;Probe为探针;Thermal Chain为热链;Tconst为环境温度

Uo为输入电压;Io为输出电流;Idc为逆变电流;Im为励磁电流

图8 温度、导通损耗和开关损耗

Vgs、Vds、Id分别为栅极驱动信号、漏源电压和漏源电流

Vgs、Vds、Id分别为栅极驱动信号、漏源电压和漏源电流

U0、I0分别为输出电压和电流

3.2.2 软开关测试

表2是DC/DC变换器在不同漏感和占空比时的开关状态和输出电流。从表2可以看到随着占空比和漏感的变大,DC/DC变换器的软开关状态更容易实现。但随着漏感的变大,漏感会对输入电压进行分压,导致输出的电压和电流变小。从表2可知,漏感在6~8 μH是最合适的。

表2 PWM调制软开关区域测试

3.2.3 损耗分布测试

表3是DC/DC变换器在不同漏感和占空比时的导通损耗(前一个数)和开关损耗(后一个数)。从表3可以看出DC/DC变换器的开关损耗出第一列(漏感2 μH)外,大致在8~12 W变化,开关损耗均较小。第一列(漏感2 μH)时,由于开关频率非常接近漏感和隔直电容的谐振频率,因此开关损耗较大。导通损耗受负载电流的影响最大,大的负载电流必定造成大的导通损耗。为了既保证输出电流可以达到500 A,又保证总损耗较低,可以看出在6 μH时是最合适的。

表3 PWM调制导通和开关损耗

3.2.4 闭环响应测试

闭环测试的测试条件是漏感设定为6 μH,KP设定为0.000 2,KI设定为0.05。参考电流初始值为300 A,在0.3 s时突变为500 A,在0.6 s时突变为200 A,图12是闭环响应结果,从图12可以看出实际的输出电流值可以准确跟踪电流参考值,并且没有稳态误差。

Uo为输入电压;Io为输出电流;Idc为逆变电流;Im为励磁电流

3.3 全桥移相策略测试

3.3.1 开环基本测试

首先进行开环测试,将移相角设定为126°,输出电流为500 A左右。测试结果如图13~图17所示。从图13可以看出输出电压在40 V左右,输出电流是500 A左右,逆变电流的幅值约为75 A,励磁电流幅值约为8.5 A。在额定状态下,导通损耗为47 W左右,开关损耗为34 W左右。

Uo为输入电压;Io为输出电流;Idc为逆变电流;Im为励磁电流

图14 温度、导通损耗和开关损耗

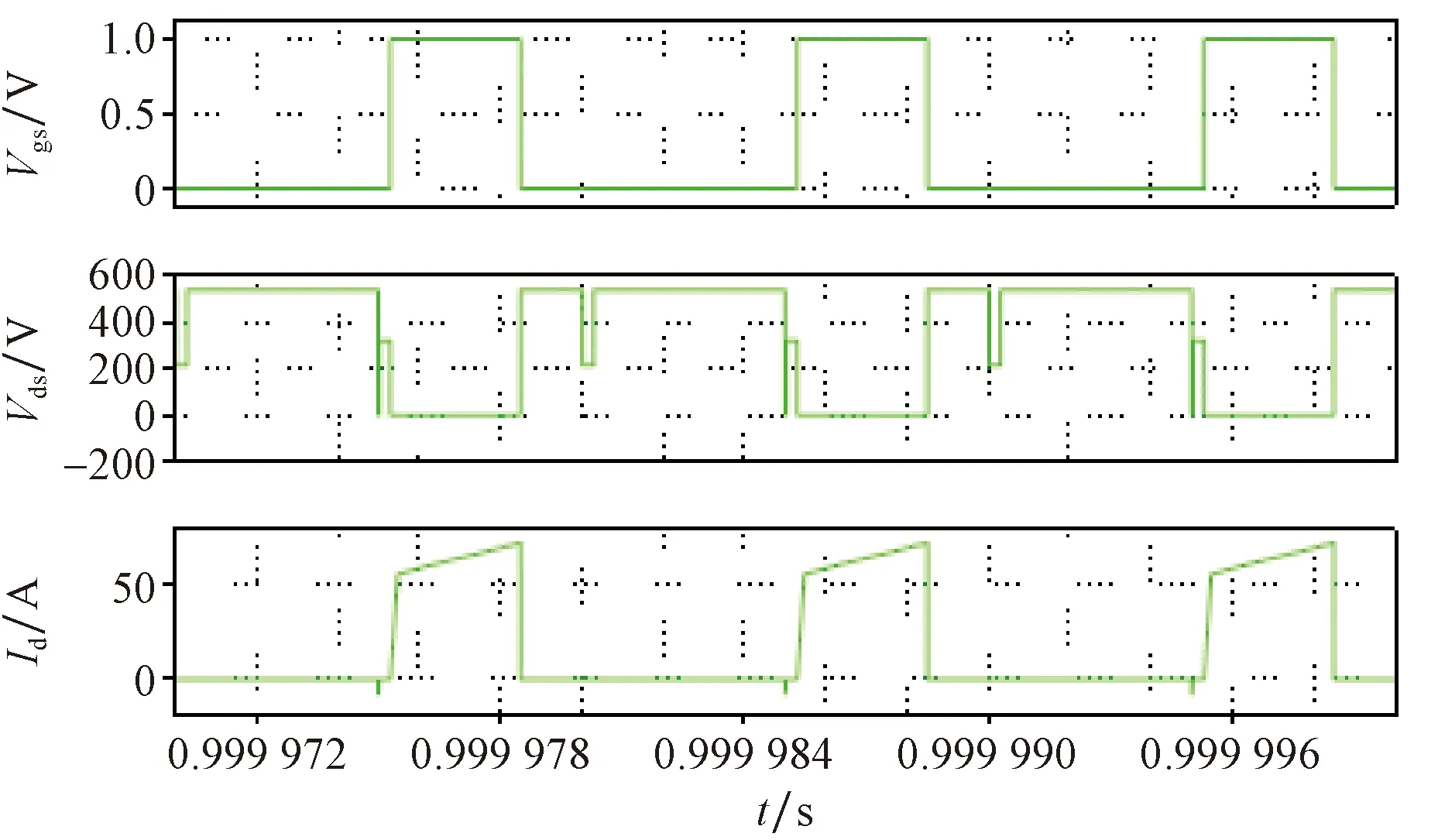

图15和图16分别是T1和T2的开关波形,从波形上看,两个开关管工作在硬开关状态。图17是全桥逆变器输出的电压和电流,可以看到电流波形略微滞后电压波形,负载略微成感性,不足以使开关管工作在软开关状态。

Vgs为栅极驱动信号;Vds为漏源电压;Id为漏源电流

Vgs为栅极驱动信号;Vds为漏源电压;Id为漏源电流

Uo为输出电压;Io为电流

3.3.2 软开关测试

表4是DC/DC变换器在不同漏感和移相角时的开关状态和输出电流。从表4可以看出随着移相角和漏感的变大,DC/DC变换器的软开关状态更容易实现。但随着漏感的变大,漏感会对输入电压进行分压,导致输出的电压和电流变小。从表4可以看出,漏感同样在6~8 μH是最合适的。

表4 移相调制软开关区域测试

3.3.3 损耗分布测试

表5是DC/DC变换器在不同漏感和移相角时的导通损耗(前一个数)和开关损耗(后一个数)。从表5可以看出DC/DC变换器的移相控制时的开关损耗出比有限双极性PWM控制时普遍大了许多,在非软开关状态时,不存在临界状态,而是直接进入硬开关状态导致开关损耗较大。导通损耗受负载电流的影响最大,同样比有限双极性PWM控制大了很多,大的负载电流必定造成大的导通损耗。为了既保证输出电流可以达到500 A,又保证总损耗较低,可以得出在6 μH时是最合适的。

表5 移相调制导通和开关损耗

3.3.4 闭环响应测试

闭环测试的测试条件是漏感设定为6 μH,KP设定为0.000 4,KI设定为0.1。参考电流初始值为300 A,在0.3 s时突变为500 A,在0.6 s时突变为200 A,图18是闭环响应结果。从图18可以看出实际的输出电流值可以准确跟踪电流参考值,并且没有稳态误差。

Uo为输入电压;Io为输出电流;Idc为逆变电流;Im为励磁电流

4 结论

根据上述对高频CO2焊接电源的仿真分析得到以下结论。

(1)全桥DC-DC变换器中当SiC MOSFET处于软开关状态时比硬开关状态提高了近4%的效率,且随着占空比和移相角的增加,效率的提高会更加明显。软开关状态下的SiC器件仍旧比硬开关状态下的开关损耗低,效率高,证实在基于SiC MOSFET的全桥DC-DC变换器中软开关技术仍然具有重要的作用和意义。

(2)当开关频率近似于谐振频率时,DC-DC变换器难以实现软开关运行,开关损耗较大,可以通过增大漏感扩大软开关区域。

(3)根据有限双极性调制策略和全桥移相调制策略结果可知,漏感设定为6 μH时既保证输出电流可以达到500 A,又能保证总损耗较低。且有限双极性PWM控制无论在开关损耗还是导通损耗均比移相全桥控制要低,具有比移相控制更加优越的性能。

本文研究有以下两个创新点:①采用英飞凌官方提供的SiC损耗模型对开关损耗进行研究,研究结论表明符合预期的理论结果,为SiC开关损耗的研究提供了新的研究思路;②通过SiC在全桥DC-DC变换器中的开关损耗研究,证明了软开关技术对其仍具有重要意义,对之后SiC软开关损耗技术的发展具有参考意义。