抛物母线叶片螺旋输送机运移及接触特性分析

2023-10-09李哲吕志鹏周思柱翁志福

李哲, 吕志鹏*, 周思柱, 翁志福

(1.长江大学机械工程学院, 荆州 434023; 2. 长江大学机械结构强度与振动研究所, 荆州 434023)

中国是一个历史悠久的农业生产大国,新时代以来正在逐步向世界化农业强国转型[1]。得益于超级杂交水稻技术的成功,中国拥有了一定的粮食储备。但是随着技术的发展与成熟,水稻年产量不断增加,其生产运输的时效性也成为困扰许多农民的一大难题。然而,现代化机械输送设备的出现,大大减轻了人们的劳动力。

按照运输方式的不同,可分为带式输送机[2]、刮板输送机[3]和螺旋输送机[4]。螺旋输送机因其结构简单、运输方便、价格实惠以及良好的蹍磨铣削性能等众多优点被广泛应用[5-6]。Li等[7]通过离散元方法模拟与试验,分析了转速比对连接室大米输送效果的影响,结果表示大米通过螺旋输送连续进料是影响碾磨质量的主要因素之一。Zeng等[8]研究了螺旋输送机转速大小影响着不同长径比大米颗粒铣削的均匀性。郭创等[9]对螺旋输送机输送稻谷的过程进采用离散单元法(discrete element method, DEM)模拟,并用正交实验得出了倾斜螺旋输送机输送稻谷的最佳组合。Wang等[10]从颗粒动力学特性的角度上研究了稻粒在不同卸料倾角下的颗粒最大平均流出速度和含水率。螺旋叶片作为输送机的核心运输部件,也是主要的易损元件。无论是从最初的结构设计理念(输送效率),还是运输过程中的实际磨损消耗(使用寿命)的问题上,都秉持着较高的技术要求。王强等[11]改变螺旋叶片截面母线的形状,采用一定弯曲角度的曲母线叶片,分析发现料槽内颗粒在轴向速度不变的前提下会向槽外侧滑移堆积。姚峰林等[12]则使用单质点理论初步设计了螺旋叶片母线,结果表明单质点理论难以反应颗粒实际运动变化的状态,仅能大致表现颗粒运动趋势。杨伟杰等[13]、陈志庭[14]和杨乐成等[15]指出不同转速和填充率工况下垂直螺旋输送机工作时,螺旋叶片远轴端的磨损消耗程度大于近轴端。

虽然前人在非直线型母线叶片的分析研究上已经有了初步的进展,但是对于曲母线叶片结构的具体函数表达和曲率方程并未做深入研究。基于此,现设计一种基于单侧有效输送半径的二次抛物曲母线型螺旋叶片。与普通直母线叶片相结合,对比分析水稻种子的速度矢量、动能变化和流线轨迹、接触特性。同时还预测一般工况下水稻种子质量溢流的最佳卸料速率和最小叶片损耗条件,为抛物线螺旋输送机的高效化运输提供理论依据。

1 数值模型

1.1 叶片物理模型

等截面单轴螺旋输送机是农业领域应用广泛的高效输送设备之一。螺旋输送机正常工作时,物料从漏斗被喂入,驱动电机通过传动装置(减速器、联轴器)带动螺杆轴旋转,物料颗粒在回转螺旋叶片的作用下,始终保持着沿轴向的平动(主要运动方式)和一定程度的周向运动[16-18]。

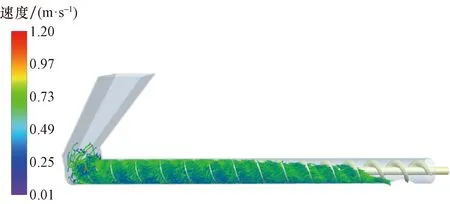

图1为螺旋输送机运输示意图,颗粒以质量着色,使用目前比较青睐的圆粒水稻种子作为物料对象(即颗粒单元近似为球体)[19-20]。各参数对输送能力影响的大小分别为:螺旋转速>螺杆倾角>叶片螺距>颗粒填充率[21],平均颗粒填充率约为60%。

图1 螺旋输送示意图

表1 螺旋叶片结构参数

图2 螺旋叶片母线结构

平面曲线的曲率方程为

(1)

(2)

式(2)中:kR为抛物母线曲率;R为单侧有效输送半径。

1.2 颗粒接触模型

离散单元法是一种专门研究物质颗粒的科学方法,能够很好地预测到结构参数的改变对物料颗粒的运动规律以及产品性能变化的影响。接触模型则是离散单元法的重要基础,其实质就是准静态下固体颗粒的接触力学弹塑性分析结果。螺旋输送机仿真参数如表2所示。

表2 螺旋输送机仿真参数

(3)

(4)

(5)

式中:R*为等效粒子半径;E*为等效弹性模量;G*为等效剪切模量;δ为切向重叠量;α为法向重叠量;v1、v2为颗粒R1、R2的平均速度。

(6)

(7)

等效质量m*为

(8)

假设半径相同的两球形颗粒发生弹性接触,软球模型把颗粒间的接触过程简化为带有阻尼振动的弹簧振子,同时切向接触时还包含滑动摩擦,如图3所示。

图3 软球模型颗粒的接触力简化

2 水稻种子的运移特性

水稻种子的运移特性指的是种子颗粒的速度矢量、动能变化和流线轨迹、质量溢流等相关运动形态特性。

2.1 水稻种子的速度矢量

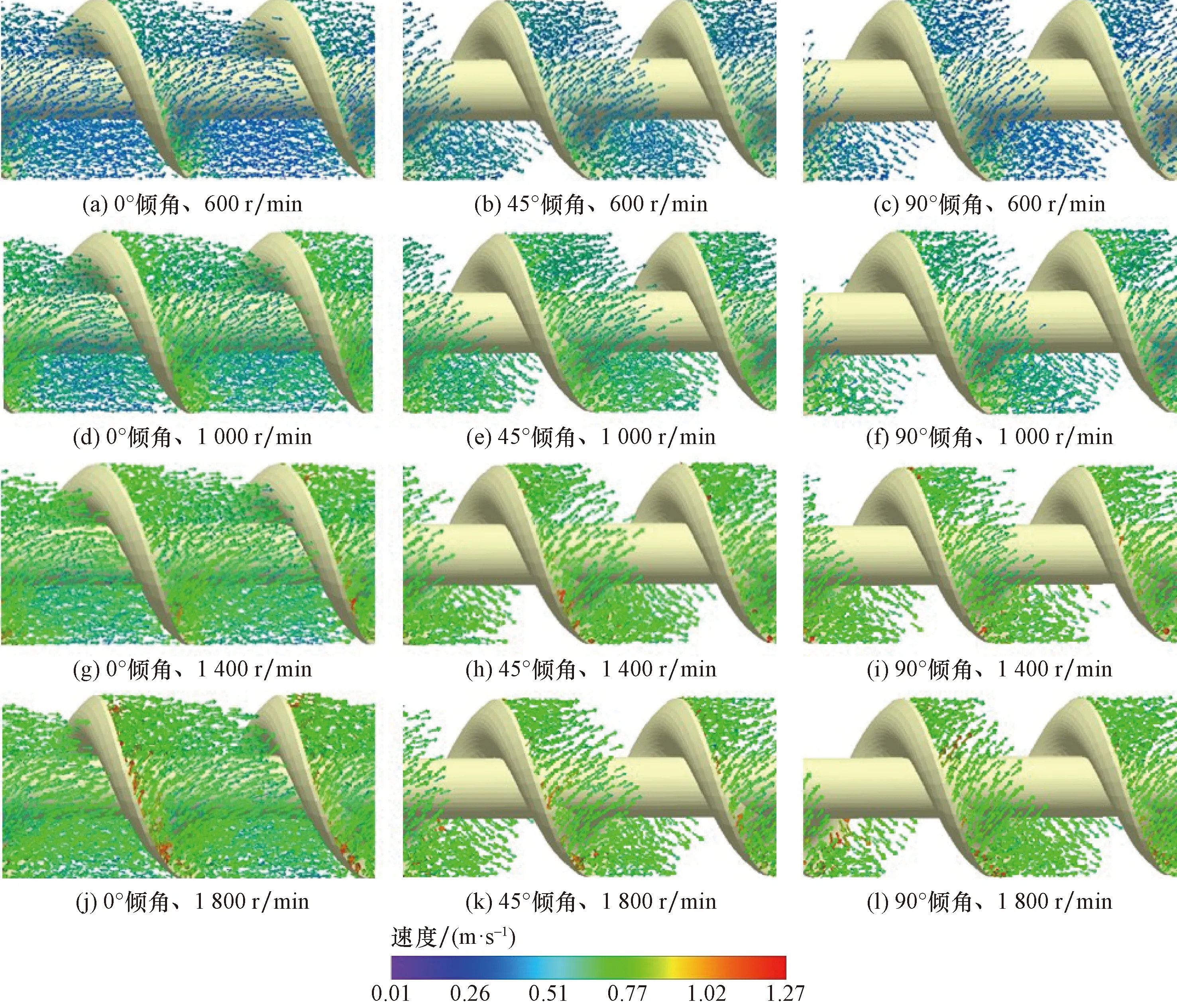

螺旋输送机一般在转过3~4个周期时,物料运输趋于平稳状态。构建一个底面半径20 mm、高76 mm的蓝色圆柱体传感器(图4)。探究曲直叶片螺旋输送机在0°、45°和90°倾角下600~1 800 r/min工况的水稻种子速度矢量变化情况。

图4 水稻种子的速度矢量

2.1.1 速度矢量大小

对于离散单元法的软球接触模型,假定在时间步长Δt内颗粒间的作用力保持不变,速度矢量大小可由牛顿—欧拉运动定律得

(9)

式(9)中:i为沿x、y、z3个坐标轴方向的分量;t为颗粒接触作用的时间;Fi为颗粒在i方向上受到的合力;m为颗粒的平均质量;gi为重力加速度在i方向上的分量;βg为全局阻尼系数;vi为颗粒在i方向上的平均速度分量。

图5和图6展示了不同转速和倾角下曲直母线叶片运输水稻种子的速度矢量变化情况。相同母线运输时,螺杆倾角越大、转速越高,颗粒运动速度越高,反之亦然。这是因为在同一转速下随着螺杆倾角的增大,颗粒所受到来自叶片的合力作用方向发生变化,倾角越大叶片表面颗粒所获得的初始能量就越多,平均速度也就有所增加。颗粒流床底层的部分水稻种子率先借助螺旋叶片的轴向推移获得较高速度;中上层区域的颗粒群因下层无规则且不间断冲击碰撞,保持着相对低速的运动状态。

图5 直母线叶片输送水稻种子的速度矢量变化

图6 抛物母线叶片运输水稻种子的速度矢量变化

2.1.2 速度矢量方向

图5中直母线水稻种子的速度矢量方向总体沿叶片表面法向方向,在同一螺距内颗粒的速度矢量沿轴向垂直于叶片表面先上升后逐渐降低。且相同转速下倾角越大,颗粒速度矢量沿轴向垂直于叶片表面下降的趋势逐渐减缓。图6中抛物母线叶片外围颗粒的速度矢量,在整体沿叶片表面法向方向的基础上,还带有与螺杆轴向前进相反的周向旋流偏移趋势(红色颗粒速度矢量向螺杆内侧倾斜)。

2.2 水稻种子的动能变化

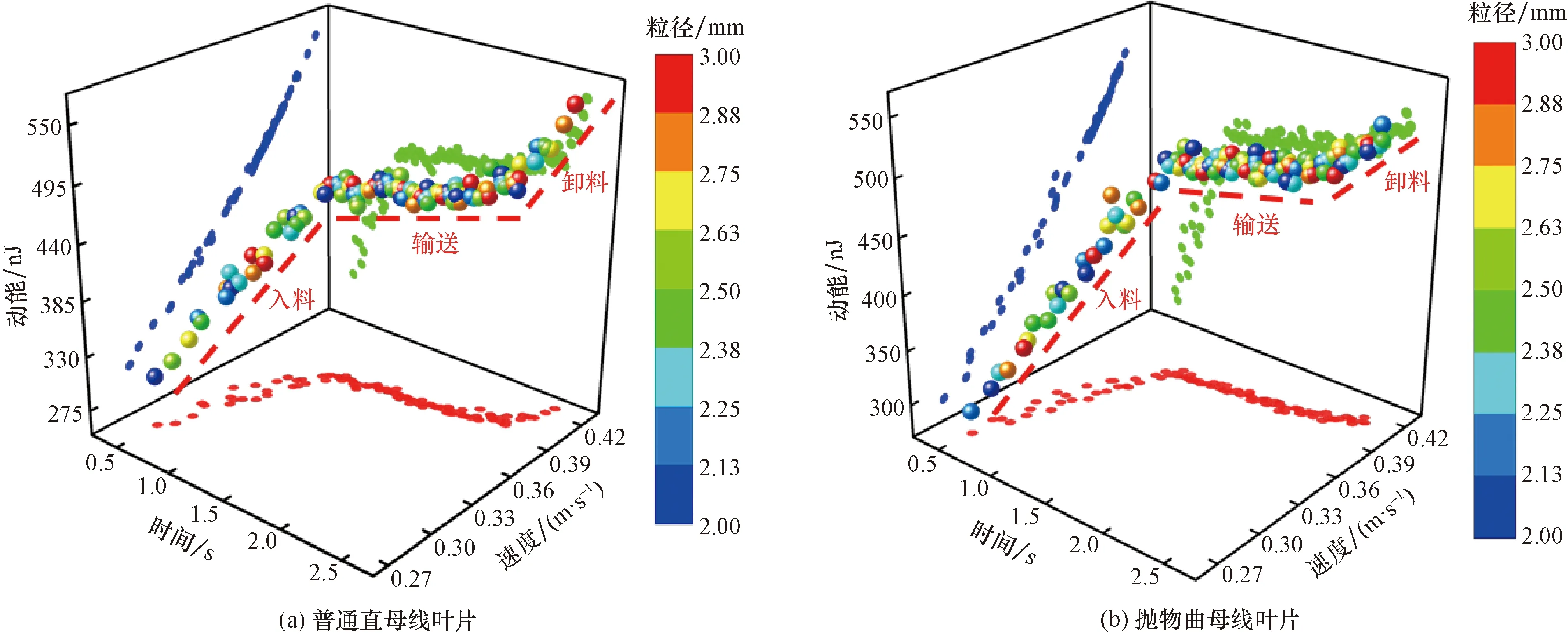

水稻种子的动能变化趋势准确的体现出螺旋输送机的3个主要工作阶段。图7分别为曲直母线叶片运输种子颗粒的时间-速度-动能散点图。仿真模拟连续动态喂料的方式,颗粒大小以直径2~3 mm随机生成。

图7 水稻种子的动能变化

由图7可知,第1秒内颗粒在下料阶段至平稳期过渡,此时抛物母线叶片输送颗粒的连续性优于直母线叶片;1~2.25 s颗粒的平均动能维持相对平稳的态势,稳定阶段下抛物母线叶片输送的颗粒数量高于直母线叶片,左侧投影的速度-动能坐标面显示,颗粒的平均动能与速度之间保持着一定的线性相关性;2.25~3 s螺旋输送的部分颗粒开始流出,圆筒料槽内剩余颗粒群体的平均速度与动能随颗粒数量的减少而逐步增大,且此阶段下水稻种子在直母线叶片运输中所受到的动能波动程度高于抛物母线叶片。

2.3 水稻种子的流线轨迹

螺旋输送机正常运输时的颗粒数量较为庞大,生成的颗粒群流线轨迹总体表现混乱,无法明确体现水稻种子运动特性。图8为抛物母线叶片螺旋输送机输送水稻种子的速度流线轨迹。

图8 颗粒群速度流线轨迹

为了便于分析研究,将曲直母线螺旋叶片运输过程中不同质量的单个颗粒加以追踪(多颗粒群之间相互挤压碰撞形成的空间运动较为复杂),从而更能直接细致地反映水稻种子输送过程中最典型的相对运动流线轨迹。筛选质量分别为8.70 mg(红色)和3.48 mg(蓝色)的水稻种子颗粒。图9为0°倾角600 r/min转速下直母线和抛物母线叶片运输水稻种子的俯视与轴测速度流线图。颗粒同一时刻进料,沿入料口斜侧以3 m/s的初速度下落。进入圆筒料槽后在螺旋叶片的接触作用下,图9(a)中小质量水稻种子主要沿螺杆轴向前进,同时还围绕螺旋轴做低频率小幅度的周向运动。大质量水稻种子靠近圆筒底部,受叶片推动沿螺杆轴向前进,同时也伴随着一定程度的自转和轻微的旋流运动。图9(b)中小质量水稻种子接触到高速叶片的短时间内平均速度上升,在轴向运输的同时沿抛物母线叶片表面做高频率大幅度的周向运动。相反大质量水稻种子运动流线良好,整体上表现为轴向平动。

图9 水稻种子速度流线

2.4 水稻种子的质量溢流

螺旋输送机运输水稻种子的质量溢流变化实际上反映了输送机的输送效率,该溢流曲线的斜率则为卸料速率。图10为600 r/min转速下,曲直母线叶片运输水稻种子的质量变化情况。6种工况下水稻种子进料总质量相等,目标速率1 kg/s,0.1 s时刻颗粒总质量达到0.1 kg。

图10 水稻种子的总质量溢流曲线

0°倾角下抛物母线叶片的水稻种子最先出料,卸料速率最高为82.3 g/s。随后45°倾角逐渐有颗粒流出,两者卸料速率相差不大,4.8 s左右只剩下总质量约为0.55%的颗粒在圆筒料槽内回流。然而90°倾角下,水稻种子平均卸料速率降低了77.8%,直至第10秒仍有9.3%的颗粒还未输送完成。

3 水稻种子的接触特性

3.1 平均接触数

平均接触数指的是在稳定输送阶段,水稻种子与螺旋叶片表面之间接触而产生相互作用力的平均颗粒数量。

图11可知,随着螺旋转速的增加,水稻种子在圆筒料槽内稳定运输的实际时间减少,平均接触数也有所降低。0°、45°倾角下抛物母线叶片的水稻种子平均接触数分别高于直母线叶片4.9%、5.2%,这是由于抛物线的曲面叶片外形增大了自身与更多颗粒接触作用的概率(即平均接触数增加)。但是在90°倾角的1 300~1 800 r/min中高转速工况下,抛物母线叶片水稻种子的平均接触数低于直母线叶片1.3%。

3.2 法向接触力

水稻种子与叶片的平均法向接触力能够体现颗粒运动速度的变化情况,在理论研究上还作为影响其运移特性的关键因素之一。图12为水稻种子与叶片的平均法向接触力。从图12中可以看出转速越高倾角越大,法向接触力则越大。说明转速增大之后,叶片会获得更高的驱动转矩,与水稻种子相互接触作用的程度得到加强。然而抛物母线叶片的法向接触力低于直母线叶片,这表明在输送过程中其所产生的功率消耗更低。

图12 水稻种子的法向接触力

3.3 法向重叠量

法向重叠量体现了水稻种子与叶片法向接触的作用强度,重叠量的大小可反映为叶片的磨损程度。由图13可知,转速越高倾角越大,水稻种子沿螺轴向运输的法向接触力越大,叶片表面受到正应力越高,法向重叠量就越大。抛物母线叶片以连续且光滑的曲线特性,弱化了离散单元法中软球接触模型弹簧振子的法向作用强度(通过曲线分量改变法向接触作用的矢量方向)。其中45°倾角的1 800 r/min高转速下,抛物母线叶片水稻种子的法向重叠量相较直母线叶片最大减小了10.2%,有效降低了叶片的磨损程度。

图13 水稻种子的法向重叠量

3.4 接触相关性

接触相关性表达了接触力对接触重叠量的影响程度。图14为0°倾角600 r/min转速下水稻种子与叶片的法向接触相关性。抛物母线叶片的法向接触相关性相较直母线叶片减小了14.8%,说明在相同输送条件下,抛物母线叶片法向接触力对法向重叠量的影响较低。这是因为水稻种子在普通直母线叶片的离心力作用下,始终会有向外侧滑移的趋势,远轴端的物料堆积逐渐加剧,在叶片边缘会造成较大的压力和转动惯量,使得螺旋体的碰撞与磨损程度大大增加。由于抛物线曲面对水稻种子向外侧的堆积有所抑制,曲面叶片上颗粒远轴端的周向速度减小,碰撞频率降低,最终表现为抛物母线叶片的运输水稻种子的能量耗散低于直母线。

图14 水稻种子的法向接触相关性

4 结论

设计出了一种基于单侧有效输送半径的抛物母线型叶片螺旋输送机,采用离散单元法(DEM)颗粒系统仿真,对比普通直母线叶片,分析探讨了0°、45°和90°倾角下600~1 800 r/min水稻种子颗粒输送的运移规律与接触特性。得出如下结论。

(1)抛物母线叶片运输水稻种子的速度矢量大小低于直母线叶片,速度矢量方向向螺杆内侧倾斜。整个输送过程分为加速入料、稳定输送和高速卸料3个阶段,稳定输送阶段的水稻种子沿螺杆轴向前进的同时还具备不同频率和幅度的周向运动。

(2)相同转速下倾角越大,颗粒的回流现象愈发明显且卸料速率越低。其中0°倾角的600 r/min转速下抛物母线叶片的水稻种子平均卸料速率最高为82.3 g/s。

(3)抛物母线叶片在45°倾角1 800 r/min高转速下,水稻种子的法向重叠量相较直母线叶片最大减小了10.2%,降低了机械化连续运输过程中叶片的磨损程度。

(4)抛物母线叶片相较直母线叶片,其法向接触相关性降低了14.8%,减小了水稻种子向远轴端快速堆积产生碰撞的频率,使得抛物母线叶片的能量耗散较低,延长叶片使用寿命。