五轴增减材复合制造设备设计

2023-10-08洪福田印仟卫洋杨永强王孟周恒邰志恒林剑彬吴博陈泽斌王迪

洪福 田印仟 卫洋 杨永强 王孟 周恒 邰志恒 林剑彬 吴博 陈泽斌 王迪

摘要:为提高零件加工制造效率,减少材料用量,降低成本,设计一种五轴增减材复合制造设备,用于通用复杂零件的加工制造及模具缺陷的修补。通过激光/等离子弧双热源进行增材加工,利用铣削进行减材加工。为测试该设备的成形性能,对轮胎模具翻胎板、花纹块和活字块进行试制,辅以缺陷检测及回溯修复模块对成形缺陷零件进行修复,得到了高质量、高精度的零件。 该设备有助于提升企业效益、减少生产成本,对促进相关产业的发展起到重要作用。

关键词:增减材制造;零件加工制造;模具缺陷修补;增材加工;铣削

中图分类号:TG666文献标志码:A 文章编号:1674-2605(2023)03-0007-06

DOI:10.3969/j.issn.1674-2605.2023.03.007

Design of FiveAxis Additive-subtractive Hybrid Manufacturing Equipment

HONG Fu1,3TIANYinqian2WEI Yang2YANG Yongqiang2WANG Meng2

ZHOU Heng2TAIZhiheng2LIN Jianbin1WU Bo1CHEN Zebin1WANG Di2

(1.Greatoo Intelligent Equipment Inc.,Jieyang515500, China 2.School of Mechanical and

Automotive Engineering, South China University of Technology, Guangzhou 510641, China

3.Guangdong Peichuang Intelligent Technology Co., Ltd.,Jieyang515500, China)

Abstract:In order to improve the efficiency of parts processing and manufacturing, reduce material usage, and reduce costs, a five axis additive-subtractive hybrid manufacturing equipment is designed for the processing and manufacturing of general complex parts and the repair of mold defects. Additive processing is carried out through laser/plasma arc dual heat sources, and material reduction processing is carried out through milling. To test the formability of the equipment, trial production was carried out on tire mold flip plates, pattern blocks, and movable type blocks, supplemented by defect detection and backtracking repair modules to repair the formed defective parts, resulting in high-quality and high-precision parts. This equipment helps to improve enterprise efficiency, reduce production costs, and plays an important role in promoting the development of related industries.

Keywords:additive-subtractive hybrid manufacturing; parts processing and manufacturing; repair of mold defects; additive processing; milling

0引言

近年來,增减材复合制造装备已成为国内外学者的研究重点。该装备通过增材制造实现近净成形的零件,通过铣削确保零件的加工精度和表面质量,且可实现增材成形和减材加工的自由切换,满足复杂零件的制造及修复再制造的需求,广泛应用于航空航天、汽车、石油机械等领域[1-2]。相比于传统的增材和减材工艺,增减材复合制造有效地提高了材料的利用率,提升零件尤其是复杂零件的加工精度,缩短加工周期[3-7]。通过逐个特征增减材复合加工,可实现复杂型面及具有内孔、内腔、内流道零件的一体化高效制造。

相比于一般的三轴机床,五轴机床的自由度更多,灵活度更高。因此,利用五轴机床加工复杂零件,能够更加灵活地完成曲面轨迹加工,且可以避免多个加工步骤带来的重复定位误差[8-10],从而提高加工质量。

在五轴机床上实现增减材加工具有效率高、适应性强等特点,可实现复杂结构的无支撑成形[11-14],为复杂形状的高性能零件制造提供了一种快速、低成本的途径。BARRAGAN等[15]基于ROMI DCM 620-5X型复合增减材机床进行了复杂零件的再制造实验,通过调整工艺参数得到了成形质量良好、没有明显孔隙的再制造零件,该实验成果可延长高制造成本零件的使用寿命,但该型号机床仅配备了激光热源的增材系统,适应性受限。 熊吉如[16]开发了基于双横梁龙门结构的增减材加工设备,实现了将3D打印和数控加工集成在同一台机床上的目的,使增减材协同加工更加简便,但增加了结构成本。彭伟等[17]在原五轴机床上加装增材模块,设计增减材复合加工机床XKR40–Hybrid,采用送丝给料的方式实现增材加工,装夹平台的摆角为10°~140°,最大成形尺寸达500mm×500mm×400mm,但摆角范围较小,成形尺寸仍有扩大的空间。

为了进一步提高五轴增减材机床的适应性和制造性能,本文设计了一种五轴增减材复合制造设备, 用于通用复杂零件的加工制造及模具缺陷的修补。

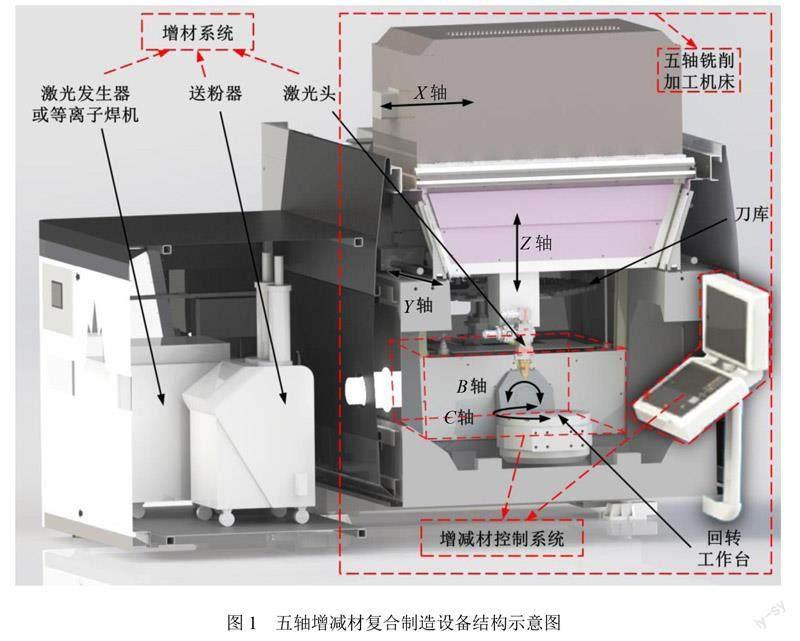

1 设备整体结构

五轴增减材复合制造设备整合了增材系统和铣削加工中心,采用模块化设计,可根据加工需求更换不同的增材热源设备,即激光发生器或等离子焊机。 五轴增减材复合制造设备主要由五轴铣削加工机床、增材系统、增减材控制系统3部分组成,结构示意图如图1所示。

1.1 五轴铣削加工机床

为使加工零件具有良好的稳定性和制造精度,五轴铣削加工机床床身采用龙门式框架(封闭框架焊接而成),辅以铸造工艺,具有高刚性和抗震性。 在机床加工空间上方的横梁上布置X、Y、Z轴,机床加工空间下方的B、C轴采用摇篮式回转工作台,可实现五轴联动控制[18],辅以刀库和 自动换刀系统,能够高效地实现零件的灵活加工。在C轴的回转工作台上 成形零件,激光/等离子弧增材工具和铣削刀具平行于Z方向安装,并与水平面保持垂直。五轴铣削加工机床的技术参数如表1所示。

1.2增材系统

增材系统主要包括锐科RFL系列激光发生器、等离子焊机 、辉瑞的TD03-MH送粉器和LAMLH激光头等[19]。锐科RFL激光器 是光纤激光器,最大功率可达3 000 W,具有体积小,易集成的特点,适用于五轴增减材复合制造设备。为了提高增减材加工效率,机床内置了增材工具库位和专用夹具,并通过数控接口实现增减材工具的快速切换。在切换为增材模式时,首先,连杆机构带动增材头运动到设定的主轴位置;然后,主轴控制Z轴到指定位置;最后,气动夹具夹住增材头,完成增材切换动作。等离子弧可以提供比激光热源更大的加热覆盖范围,故采用激光/等离子弧双热源的设计,不仅有效地扩展了可加工材料,还提高了成形效率。激光、等离子弧的增材成形效率分别大于300cm3/h、500cm3/h。

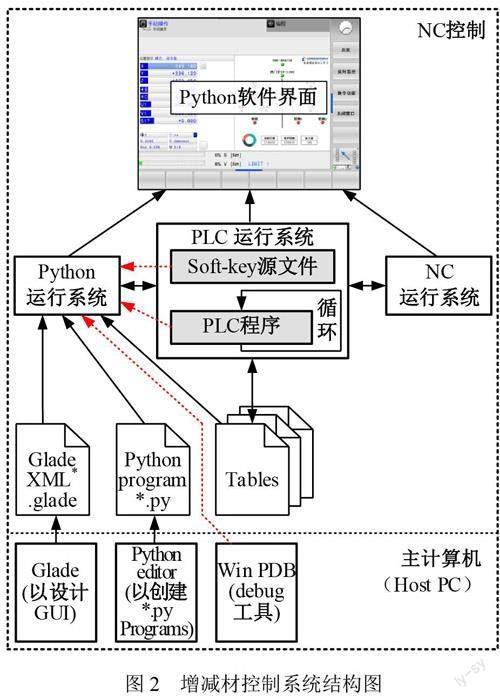

1.3增減材控制系统

增减材控制系统基于海德汉数控机床系统开发,采用西门子PLC控制器控制增材设备,增材系统通过Profinet接口与减材系统进行数据交互。增减材复合加工的主要控制模块为换刀控制模块和缺陷检测及回溯修复模块。其中,换刀控制模块用于五轴铣削加工机床在增材工具和铣削刀具之间切换,且不发生干涉;缺陷检测及回溯修复模块可对待修复零件进行智能缺陷检测,调用固定的修复程序,先利用增材加工填补缺陷,再利用减材加工完善表面。

增减材控制系统基于Python语言开发,由Python软件界面及运行系统、可编程逻辑控制器(PLC)运行系统、数控(NC)运行系统、主计算机(Host PC)4部分组成,结构如图2所示。

主计算机提供底层支撑文件,并通过Glade XML*.glade和Python program*.py文件将指令提供给Python运行系统;PLC运行系统在Tables文件中提取函数和变量,完成内部PLC程序的循环运行,并负

责硬件控制;NC运行系统负责数控程序的编译和运行、控制主轴等运动机构;Python运行系统整合处理所有的状态和指令,并在Python软件界面中显示。

2 轮胎模具样件试制实验

为测试五轴增减材复合制造设备的成形性能,进行轮胎模具的翻胎板、花纹块和活字块的试制。

试制样件的材质均为316L不锈钢,采用45#钢作为基板材料,使用1 600 W的激光功率,1 000 mm/min的进给速度和Z形正交的填充策略,以0.45~0.55mm的堆积层厚进行增材加工。减材加工采用型腔铣、等高铣和固定轴等高速铣削,经过扫面加工、外围加工、花筋开粗、花筋半精、花筋清角、花筋精加工、底面精加工等工序,依次使用直径为12~2mm的刀具进行铣削。

轮胎模具的翻胎板、花纹块和活字块的三维模型和增材减材成形件的对比图(一半经过增减材加工,一半仅经过增材加工 )如图3所示。

对比图3右侧样件 的仅增材后区域和增减材后区域可知:仅增材加工后,3个样件的 形状虽已符合模型设计,整体尺寸与设计值吻合良好,熔覆体与底板熔覆相接良好且无缝隙,熔覆体外观的色泽一致性良好,但表面十分粗糙;经过增减材加工后,样件的粗糙表面变得光滑且露出金属光泽,3个样件的外观色泽一致性良好,致密性高,局部表面有在允许范围内的砂目。经过后续测试,砂目缺陷可通过改变增材精加工刀路数量以及延展范围得到明显改善。

分别对翻胎板、花纹块和活字块样件进行测量,测量数据及公差要求如表2所示。

由表2可知,翻胎板、花纹块和活字块样件的测量尺寸和几何误差均符合模具零件的公差要求。

图3(b)中,框内花筋褶皱部分放大图如图4所示。

如图4所示:花纹块经增材加工后,部分花筋出现褶皱;经减材加工后,部分花筋存在成形质量不稳定的情况,褶皱未被完全去除,不满足零件的设计要求,需进行后续修复。

利用五轴增减材复合制造设备的缺陷检测及回溯修复功能对花纹块的褶皱缺陷进行修复,修复对比图如图5所示。

由图5可以看出,修复后的花筋褶皱已消除,其表面平滑、光洁。

3结论

本文设计的五轴增减材复合制造设备,实现了增减材复合制造和修复再制造功能,可以快速成形精度高的复杂零件。利用该设备对轮胎模具进行试制,得到了表面成形质量好、尺寸符合公差要求的零件。 且在加工过程中,只需一次定位装夹就可以完成零件成形,减少了工作量,节省加工时间,避免了重定位误差,提高了成形质量。该设备对提升企业效益、减少生产成本、稳定质量具有积极意义;同时为不断提升国产高端数控机床的整体制造水平提供了技术方案和经验。

参考文献

[1] 金延安.复合加工在汽车缸体生产线上的应用[J].世界制造技术与装备市场,2022(2):75-76.

[2] 李超,董得义,樊延超,等.基于增材制造技术空间反射镜结构拓扑优化设计方法研究与试验验证[J].机电工程技术,2022, 51(7):25-30.

[3] LI L, HAGHIGHI A, YANG Y R. Theoretical modelling and prediction of surface roughness for hybrid additive-subtractive manufacturing processes[J]. IISE Transactions,2019,51(2):124-135.

[4] 董一巍,赵奇,李晓琳.增减材复合加工的关键技术与发展[J].金属加工(冷加工),2016(13):7-12.

[5] 李灵锋,王晓冬,师小波,等.增减材复合加工零件残余应力和变形研究[J].应用激光, 2021,41(2):305-311.

[6] 徐帖,黄光铭,张磊,等.模块化增减材加工一体机的设计与实验研究[J].机械工程与自动化,2018(1):120-121.

[7] 姚荣斌,杨乐新,戴丽莉.增减材制造的复合加工工艺规划研究[J].机械科学与技术,2018,37(7):1076-1081.

[8] 赵彦军.复杂零件增减材复合制造工艺优化研究[J].机械研究与应用,2022,35(4):58-61;65.

[9] 丁飞,谈莉斌.五轴铣床刀具轨迹优化研究综述[J].机械工程师,2015,287(5):43-45.

[10] 张书红.基于支持向量机的五轴数控机床加工精度预测方法[J].常州工学院学报,2022,35(1):29-33.

[11] XIAO X, JOSHI S. Process planning for five-axis support free additive manufacturing[J]. Additive Manufacturing, 2020,36: 101569.

[12] 武滢,李进冬.集增减材复合功能的机床结构设计[J].制造技术与机床,2023(2):109-113.

[13] 王胜曼,牛博英,孙晓燕.一种采用动态补偿的五轴机床铣削力预测方法[J].机床与液压,2022,50(6):43-47

[14] 曹利新,李文志.基于回转曲面性质的五轴粗加工叶轮流道方法研究[J].机电工程技术,2020,49(11): 92-95.

[15]BARRAGAN G A, FERREIRA R J, MARIANI F, et al. The remanufacture of a complex part using hybrid manufacturing (HM)[J]. International Journal of Advanced Manufacturing Technology. Preprint, 2021.

[16] 熊吉如.大型3D打印与五轴联动一体机:201510691737.7[P].2016-04-20.

[17]彭伟,王宝和,邵璟.增减材复合机床开发及应用研究项目[J].世界制造技术与装备市场,2018(4):47-50.

[18]蔡汉生,黄展源,蔡桂阳,等.一种动梁龙门式五轴联动设备:CN212265154U[P].2021-01-01.

[19]杨永强,张自勉,林辉.一种微束等离子3D打印与铣削复合加工设备与方法:CN106624826B[P]. 2019-04-09.

作者简介:

洪福,男,1982年生,硕士,高级工程师,主要研究方向:机电工程、自动控制、工业工程。E-mail: hongfu@greatoo.com

田印仟,男,2000年生,硕士研究生,主要研究方向:DED增減材制造。E-mail: 202221002490@mail.scut.edu.cn

卫洋,男,1998年生,博士研究生,主要研究方向:增减材复合制造。E-mail:202121002679@mail.scut.edu.cn

杨永强,男,1961年生,博士,教授,主要研究方向:金属3D打印与医学应用、激光增材制造及加工技术、现代焊接技术。E-mail:meyqyang@scut.edu.cn

王孟,男,1995年生,博士研究生,主要研究方向:激光增材制造模拟。E-mail: wwmhrlt@163.com

周恒,男,1991年生,博士研究生,主要研究方向:多能量场激光增材制造。E-mail:perry_hengzhou@163.com

邰志恒,男,1991年生,博士研究生,主要研究方向:定向能量沉积。E-mail:tzhzzu@163.com

林剑彬,男,1979年生,大专,主要研究方向:造型设计、数控加工及编程、3D打印加工。E-mail: linjianbin@greatoo.com

吴博,男,1982年生,大专,中级工程师,主要研究方向:模具造型设计、数控加工及编程、数控软件二次开发、机床后处理开发、3D打印加工。E-mail: wubo@greatoo.com

陈泽斌,男,1984年生,硕士,助理工程师,主要研究方向:机械设计、数控系统。E-mail: chenzebin@greatoo.com

王迪,男,1986年生,博士,教授,主要研究方向:金属3D打印装备开发、三维异质材料增材制造、增减材复合制造、增材制造创新设计与应用。E-mail: mewdlaser@scut.edu.cn