空调快速接线测试工装的研究与应用

2023-10-08吴晗刘海冰牛海清

吴晗,刘海冰,牛海清

(珠海格力电器股份有限公司,广东珠海,519070)

在空调生产的过程中需要进行商检测试,分体室外机商检测试前后,电源及信号线的接/拆线岗位需2名员工用风批逐个紧/松螺钉进行接/拆线,效率低下、劳动强度大及安全系数不高。按照平均生产节拍,员工每天要松/紧螺钉10000次以上,工作强度大且生产效率很低。测试过程中,带电的接线板及接线端子外露,存在安全隐患。使用传统的接线工装,因结构设计问题,容易出现打火、跳电、松脱等安全隐患,未能推广使用;商检测试过程中,万一接线工装松脱,无断电保护功能,不会自动断电,存在严重的安全隐患。急需攻关研究,开发出稳定可靠的快速接线测试工装。

1 方案设计

分体室外机商检测试需要连接外机接线板上的零线、火线、信号线,通过空中对接测试线,和测试标准机联通,完成测试过程。如图1所示为室外机接线板图,接线板通过连接片固定在电器盒部件上,同时连接片整体将电器盒部件固定在外机右侧板上,稳定可靠。对接线板进行分析,材质为密胺,3位接线板中间有长度不均的挡片,连接片上有接地螺钉孔、接地标识和警告标识,初步确定采用磁吸式方式进行接线。

图1 室外机接线板图

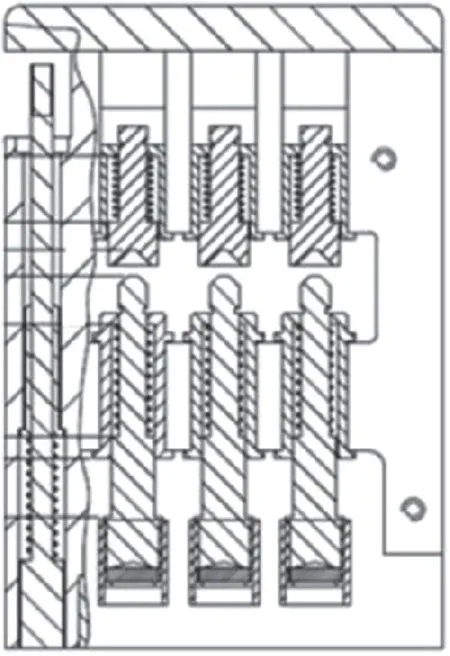

基于连接片为金属,可利用磁铁进行吸附,设计了如图2所示的测试工装,主要包括下主体、上主体、上盖、磁铁、对接套筒、接地柱等组成部分。对接套筒根据接线板螺钉结构进行设计,对接套筒把接线板的整个螺钉头套住,加大与接线板螺钉头及其垫片的接触面积,可有效避免测试过程中振动或抖动引起打火问题,且有效解决对接偏移或虚接的情况。接线柱内设弹簧结构,对接套筒可随对接情况进行线性移动,适应于不同误差大小的接线板;磁铁用于固定工装于电器盒连接片钣金件上,起固定作用。下主体为POM材质,上主体为透明有机玻璃,可观察内部对接情况。接拆方便,安全性和可靠性较高,可实现脱落自动断电,对接后带电部分的封闭性较好,内部结构相对复杂。

图2 测试工装结构图

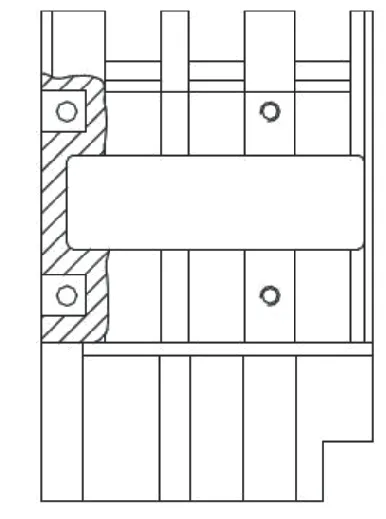

以下主体为例,根据接线板挡板间歇设计了间歇槽,对于连接片钣金件上的螺钉孔和警告标识做了避让。对于和上主体、上盖组成部件采用螺钉螺栓固定,预留螺钉孔位。对接套筒、接地组件采用过盈配合实现装配连接。如图3为下主体主视图。对接套筒进行分段式设计实现分段对接自动断电控制功能,当工装处于自由状态时,前后对接铜柱因弹簧作用,而处于断开状态;当工装与接线板进行对接时,前后对接铜柱受挤压,而处于导通状态,实现断电保护。

图3 下主体主视图

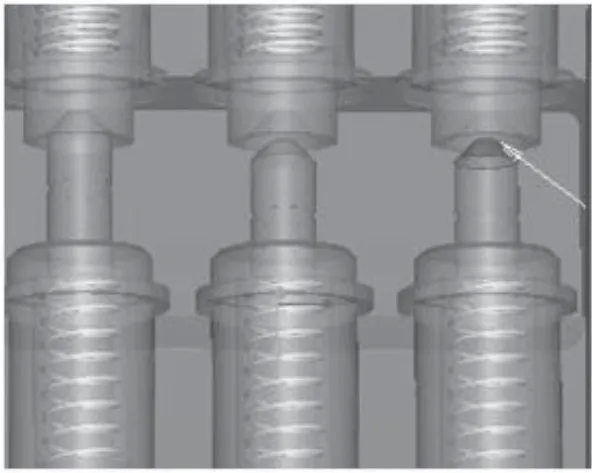

该三位快速接线工装有2组接线套筒,包括动铜柱1和动铜柱2,与接线板接触部分为动铜柱1,有效行程为8mm,动铜柱2有效行程为4.5mm。第1组对接装置定铜柱与动铜柱间的弹簧:弹性系数:0.29N/mm;弹簧长度:20mm;初始状态被压缩长度:9.5mm;定铜柱与动铜柱间的弹力:0.29×9.5=2.75N;完成对接被压缩长度:17.5 mm;定铜柱与动铜柱间的弹力:0.29×17.5=5.07N。第2组对接装置定铜柱与动铜柱间的弹簧:弹性系数:0.29 N/mm;弹簧长度:11mm;初始状态被压缩长度:11mm;定铜柱与动铜柱间的弹力:0.29×11=3.191N;完成对接被压缩长度:15.5mm;定铜柱与动铜柱间的弹力:0.29×15.5=4.49N。最终选择磁铁材料为钕铁硼,磁力达4 kg,规格12×10×40 mm。如图4为对接组件图。

图4 对接组件图

2 载流能力分析

根据空调商检测试工艺要求工装理论上需要承载电流120 A以上,需要避免工装因接触面积小或者启动电流大产生的打火问题。工装存在2处对接,第1处采用锥面对接方案,第二处采用套筒+铜镀银导电橡胶对接方案。

对铜柱锥面对接方案的承载理论电流进行分析,分段对接锥面面积实测约为15mm2,铜柱截面积为3.14×22=12.56 mm2,如锥面和锥孔加工精度足够高,锥面与锥孔配合良好,则理论上此对接环节承载的最大电流估算为12.56×25/2.5=125.6 A(25/2.5是参考电线线径的标称电流进行估算,2.5mm2线径的电线最大电流承载25A,同样大小的铜柱理论上承载电流要比电线大)。

对套筒与接线板的对接方案理论承载电流进行分析,套筒与接线板的对接面积分2部分,第一部分是套筒与接线板螺钉头的侧边配合,螺钉头的侧边面积为18.8mm2,因接线工装有个向下的转矩,所以套筒能与螺钉头的侧边接触的面积约占1/2,即9.4 mm2;第二部分是套筒里面的铜镀银导电橡胶与螺钉头接触,如下图红色区域,单个螺钉头的面积约8.46/3=2.88mm2;所以套筒与接线板的对接的总接触面积为9.4+2.88=12.28mm2,即理论承载电流估计约12.28×25/2.5=122.8A。综上分析,工装的承载理论电流最大为120 A左右。

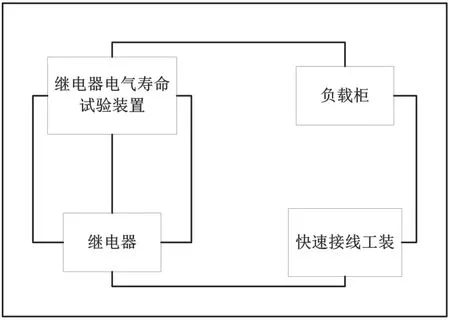

对快速接线工装的承载电流能力进行测试验证,试验设备包括负载柜、继电器电气寿命试验装置、继电器等,试验接线图如图5所示,在220 V恒定电压条件下,通过改变负载柜的电阻来调节电流从30~100 A变化,通电时间由继电器电气寿命试验装置设定并控制继电器的通断。

图5 试验接线图

图6 对接组件实物图

图7 工装使用图

设置3组试验,试验1为调节负载柜的电阻使电流从30~100 A变化,步进为5A,每个测试点时间为5秒;试验2为调节负载柜的电阻使电流从40~70 A变化,步进为5 A,每个测试点时间为15秒;试验3为调节负载柜的电阻使电流从70~75 A变化,步进为5A,每个测试点时间为20秒。表1为测试电压试验数据,发热不明显,测试正常,当电流超过70 A以上,通电时间15秒以上时,有明显的发热,发热点主要集中在工装的各接线点、对接点,但绝缘皮、铜镀银导电垫片未见明显软化现象满足要求,试验2、试验3测试数据均满足要求,不一一列出。综上,快速接线工装单路可承载电流能力超过100 A的强电流(测试电压220 V),可满足公司现有机型(含部分商用机型)的电流要求。

表1 测试电压试验数据

3 可靠性验证

快速接线工装采用分段对接结构,实现工装脱落自动断电功能,在自然不受力状态下,因为弹簧力的作用,前后两段铜柱断路,只有前段铜柱受外力想后移动一段距离(理论值3.5mm)之后才会形成通络,所以当工装与接线板对接时能够导通形成回路,而意外脱落时则迅速断路,从而使裸露在外面的铜柱不带电,避免员工触电等安全隐患。

通过结构巧妙配合,产生额外转矩,使接线套筒与接线板螺钉头有足够的卡紧力,确保工装在测试过程中接触稳定可靠,不因台车震动而出现打火、松脱等问题,通过对接线套筒装置结构巧妙设计,可防工装虚接,只有工装对接到位才能测试:当工装对接到位时:接线套筒的卡紧力将使工装基本与电器盒钣金件垂直,且能产生额外转矩阻碍工装向下掉(即抗震功能),这时磁铁的磁力将大于套筒里弹簧的弹力,从而使工装对接稳定可靠,注意:单有磁铁的磁力是无法使工装对接稳定可靠,因为当工装接好测试工艺线后,磁铁的磁力是无法与工装向下的转矩抗衡。当工装虚接、对接偏移时:接线套筒将与接线板的螺钉头配合不到位,从而套筒将产生不了卡紧力或额外转矩,这时接线套筒中弹簧的弹力将使工装与电器盒钣金件不垂直,从而使工装对接不上、吸不紧而无法测试,即可避免工装因虚接而产生的打火问题。

接线工装与接线板形成基本封闭的对接区域,间隙在2~3mm,并且间隙在接线板内侧,员工在不破坏现有的对接状态,是碰不到带电部分的,提升了测试安全性。现场测试使用快速接线工装对接3000次后,对接组件表面无磨损,电阻基本无变化,可靠性高。

4 结论

快速接线工装颠覆了传统的接线工装结构,改变了传统接拆线工艺方法,实现了接/拆线一步到位。商检测试时使用快速接线测试工装给电测试,员工都不会碰到带电部分,避免触电等安全隐患,提升操作安全性。快速接线工装具备自动断电保护功能,当工装意外脱落时,能迅速断电,避免触电等危险;工装单路的承载电流能力超过100 A,避免工装因接触面积小而产生的打火问题;实现工装不虚接、不打火、不松脱等问题,确保工装在测试过程中接触稳定可靠。实现接/拆线一步到位,每次接/拆线时间控制在3秒以内,提高效率,实现减员增效,单班可减员2人,全公司推广后可实现减员约80人,年降成本约400万元。